韶钢6号高炉中速磨煤机优化改进

2022-11-03钟鸽荘张明剑陈克武

钟鸽荘,张明剑,陈克武

(广东韶钢松山股份有限公司设备管理部,广东深圳 518100)

1 概述

高炉喷煤辅助冶炼是现代高炉生产采用的常规技术手段,是高炉炉况调节不可或缺的重要手段之一。大型高炉采用大喷煤操作来降低焦炭的使用量,降低炼铁成本。高炉喷吹料可以是重油、煤粉、粒煤或天然气,其中,煤粉喷吹受到各国或地区的重视。这项技术在近几十年中进步明显,在炼铁工艺中,得到广泛的推广和应用。

韶钢6号高炉炉容(2002年)设计750m3,日产铁约2000t,煤比120kg/t,小时喷煤量约10t。HP863型碗式磨煤机设计电子给煤机下煤量可达21t,改造前磨煤机产煤量约17t/h,完全满足高炉的生产需求。2014年,6号高炉大修扩容改造,设计炉容1050m3,日产铁约3300t,煤比145kg/t,小时喷煤量约20t,磨煤机产煤量无法满足,制约着高炉的生产,铁成本上升严重。为此需对磨煤制粉系统进行改进优化,在给煤量不变的情况下,提高磨煤机的生产效率和磨煤机的产量。这就要求对磨机内部结构进行改进优化,达到提高产煤量的效果,从而满足高炉的生产,降低铁成本。

2 磨煤机的构造及工作原理

为提高中速磨煤机的产量,减少石子煤量,提高工作效率,首先要了解磨煤机的构造及工作原理,通过对其结构进行优化改进,以达到提升产量的目的。

HP863型碗式磨煤机主要组成:下煤管、排放阀与出粉装置、旋转分离器、倒锥体、叶片装置、弹簧加载系统、磨辊装置、磨碗和叶轮装置、侧机体装置、刮板装置、密封装置、驱动减速箱、润滑油站、电机、气封系统和压差检测装置等。

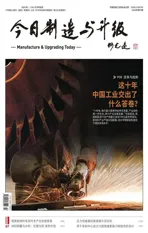

碗式磨煤机工作原理:电机通过减速机带动磨盘转动,原煤(颗粒≤38mm)经由给煤机的给煤管下到磨碗上,热风进入磨煤机内。随着磨盘的转动,在离心力的作用下,物料往磨盘边缘移动,在磨盘上受到磨辊的碾压而粉碎。粉碎后的物料在磨盘边缘被风环高速气流带起,大颗粒落到磨盘上重新研磨(被空气携带的煤粉经三次分离后进入煤粉收集器内),气流中的物料经过旋转分离器,粗颗粒从锥斗落到磨盘重新研磨,合格的细粉随气流一起,通过收集装置,即为成品。物料中的水分在与热气流的接触过程中被烘干,通过调节热风温度,满足不同的湿度要求,达到高炉喷吹所需水分。同时通过调整分离器,煤粉可达到不同要求的粗细度,如图1所示。

图1 HP863碗式磨煤机结构示意图及内部风粉流程

3 现状分析

改进前磨煤机磨辊套的使用寿命约6~8个月,衬板使用寿命约3~4个月,磨煤机定修周期约3~5个月,磨煤机出粉量少、石子煤多、制粉能力差、运行效率低下。影响中速磨煤机产量及运行效率、石子煤量、定修周期短的因素主要有:磨煤机一次风风量及风速、原煤的质量(可磨性)、磨煤机入口温度、排粉风量、磨辊装置的弹簧加载力、磨辊套同磨碗衬板的接触面积等。

近年,韶钢原煤主要使用神华煤,原煤的质量较为稳定。磨机的入口温度需维持在300℃以下,无法通过升温来达到提产的目的;煤粉风机的风量50000m3/h,风门全开,也无法通过加大风量来达到提产的目的;HP863型碗式磨煤机是通过调节弹簧加载装置的加载力,调整磨辊套与磨碗衬板的间隙,达到有效碾磨的目的,为确保磨煤机整机的运行稳定,减少振动,弹簧加载力不能无限加大,需设定在一个稳定的范围值内。因此,无法通过调整磨辊装置的弹簧加载力达到大幅提升产量的目的。

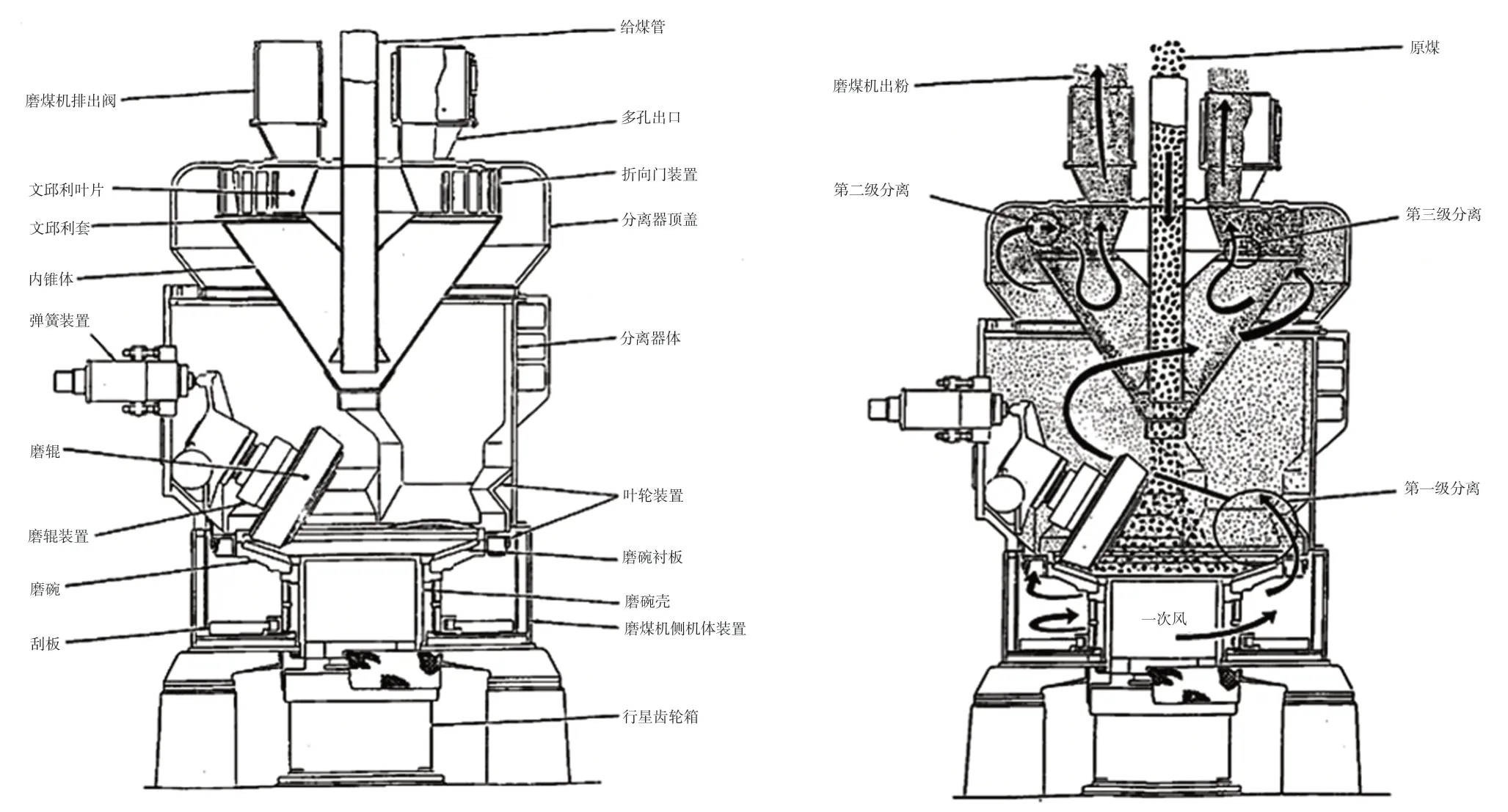

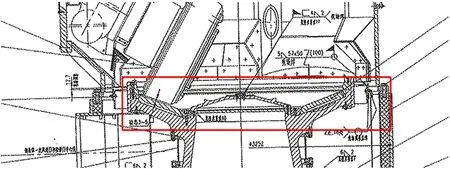

原磨煤机的磨辊套和磨碗衬板均为平面型,磨辊套与磨碗衬板的接触是直线接触,衬板长度约480mm,磨辊套同衬板间接触面积约为60%,如图2所示,衬板及辊套寿命短、出粉率低。而韶钢8号高炉中速磨煤机磨辊套及衬板采用圆弧结构,如图3所示,接触面积较大,可达约80%以上。6号高炉中速磨煤机生产效率较低,在原设备不动的情况下通过改进磨辊套及衬板的结构,提升磨煤机的生产效率,提高设备的寿命,增加产量,满足高炉生产,减轻工人劳动强度。

图2 韶钢6号高炉磨煤机辊套及衬板结构

图3 韶钢8号高炉磨煤机辊套及衬板结构

磨煤机石子煤通过风环落入石子煤室,一次风经风环由下而上进入磨煤机研磨区,风环上部流向相反的热风同下落的石子煤产生激烈碰撞,将密度较小的煤粒托住或吹起,同时细煤通过分离器进入煤粉管道。因此,合理设定叶轮风环处的过流风速是确保磨煤机石子煤分选效率的最佳方式,如图1所示。且磨煤机原叶轮装置在使用过程中频繁出现节流环磨损脱落,叶轮侧板磨损减薄较快,造成磨煤机一次风风速降低,继而导致磨煤机石子煤瞬间增大。为减少石子煤量,提高产量,需对磨煤机叶轮装置的结构进行改进优化,改变叶轮装置的结构,提高叶轮装置的寿命,方能保证风环处的过流风速稳定合理,确保风环风速在合理值内,从而减少石子煤的排量,节约成本。

4 改进方案及实施效果

4.1 改进方案

针对6号高炉磨煤机产量低、石子煤多、检修周期短、生产效率低下,无法满足高炉生产的问题,对磨煤机内部结构进行改进优化,主要针对磨辊套及衬板等进行改进。

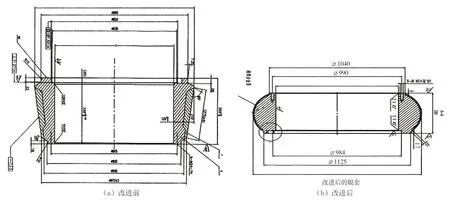

(1)将磨煤机辊套由锥形结构改为曲面型(球形)结构,将衬板由平面型改为槽式球形磨碗型,如图4、图5所示。

图4 6号高炉磨煤机衬板结构

图5 6号高炉磨煤机辊套结构

(2)对磨煤机叶轮装置进行改进优化,将叶轮装置节流环的宽度由原来的50mm改为70mm,减少风环过流面积,提高过流风速至合理的风速值。同时空气节流环材料选用16Mn、厚度18mm、均分成6块,对叶轮装置的内侧侧板贴边满焊,确保节流环在生产使用时不会脱落,同时减少一次风对叶轮装置侧板的冲刷、磨损。调节叶轮装置外侧可调板间隙,由原来的间隙20~25mm调整至8~10mm,减少一次风的泄漏。

4.2 实施效果

通过改进,增大了磨煤机辊套同衬板的接触面积,解决了磨煤机工作时磨辊容易打滑现象,即便磨辊套及衬板在磨损的情况下,仍然可以保持较大面积的接触,煤粉研磨更充分,提高了制粉能力,磨煤机的出粉率明显提升,减少了石子煤量,满足高炉大喷煤的需求,节约了成本,取得了较好的经济效益。

通过对磨煤机叶轮装置的改进,减少一次风的泄漏,稳定过流风速,减少石子煤量及降低石子煤的热值,石子煤的排放量由原来的约1.2~1.5t/d降至约0.7~0.8t/d,大大地节约成本,取得较好的经济效益。

改进后,6号高炉磨煤机每小时产量由原来的约17t上升至21t,高炉煤比由约120kg/t铁上升至约145kg/t铁,有效地降低高炉铁成本。磨辊套使用寿命由原来的6~8个月提升至12~16个月,衬板的使用寿命由3~4个月提升至6~8个月,叶轮装置的使用寿命由6~9个月提升至18个月左右,有效地延长了磨煤机的定(检)修周期。改进后的6号高炉磨煤机叶轮装置如图6所示。

图6 6号高炉磨煤机叶轮装置

5 结束语

通过对韶钢6号高炉磨煤机磨辊套、衬板、叶轮装置等零部件的结构改进及优化,有效提高了磨煤机设备运行的稳定可靠性,提高了磨煤机的煤粉制备能力,对韶钢6号高炉煤比的提高起到了决定性作用,有效地降低了铁成本、减少了设备采购费用,减轻了工人的劳动强度,取得了良好效果。