榆钢一高线盘螺工艺路径优化实践

2022-11-03石成星

石成星

(甘肃省酒钢集团榆中钢铁有限责任公司,甘肃兰州 730100)

节能降耗始终是钢铁工业的一项重要任务,2021年,榆中钢铁有限责任公司(以下简称“榆钢公司”)轧钢一分厂高线一工序Φ8.0mm规格盘螺产量49.26万t,占总产量的73.38%。但是在Φ8.0mm规格盘螺的生产过程中存在性能偏低和电耗过高的问题。鉴于市场和成本的压力,榆钢公司为降低盘螺生产成本,实现降本增效,通过对现有轧制工艺进行优化,解决了Φ8.0mm盘螺的电耗过高和性能偏低的问题,获得了较好的经济和社会效益。

1 轧制生产线简介

榆钢公司一高线工序轧制线为摩根5代半高速线材轧制生产线,加热炉为蓄热式步进梁式,全线共有30架轧机,布置方式为:6架粗轧机、8架中轧机、4架预精轧机、8架精轧机、4架减定径机(图1)。其中,高速区采用先进的“8+4”工艺,并结合机组前、后和机架间的闭环控温水冷装置来实现控制冷却,产品精度可达±0.1mm。轧线控制轧制采用摩根公司的闭路循环水系统,保证了精轧、减定径以后在两相区轧制,起到了细化晶粒的作用,轧后控制冷却采用延迟型斯太尔摩冷却方式,该冷却方式可根据产品的要求进行控制冷却,能够保证成品材轧后的相变控制,从而获得最终产品的使用性能。

图1 高线生产线平面布置示意图

2 Φ8.0mm盘螺生产工艺及存在的问题

2.1 Φ8.0mm盘螺生产工艺

Φ8.0mm盘螺轧制工艺流程为:150×150mm2方坯→蓄热式加热炉→高压水除鳞→卡断剪→粗轧机组6架→1#飞剪→中轧机组6架→2#飞剪→预精轧机组6架→预精轧后水箱→3#飞剪→精轧机组6架→2组精轧后水箱→减定径机组2架→2组减定径后水箱→夹送辊→吐丝机→斯太尔摩风冷线→集卷→P/F线空冷线→检验→精整→打包→称重挂牌→成品入库。

2.2 Φ8.0盘螺轧制存在的问题

在Φ8.0mm盘螺轧制过程中,主要存在以下问题:轧制过程中电耗过高;盘螺屈服强度不明显,产品屈服强度较低。主要原因如下。

(1)现有的Φ8.0mm盘螺轧制工艺,全线轧制道次多,使用26架道次轧制,导致轧线电耗高。

(2)由于轧制道次多,导致轧线料型尺寸调整幅度窄,成品尺寸偏下限,造成产品屈服强度偏低。

3 工艺改进及思路

(1)校核榆钢一高线现有粗中轧、精轧、减定径的设备参数,制定出Φ8.0mm盘螺钢筋产品的轧制工艺优化方案,使其能够满足产品轧制的需求。通过研究分析,决定在原有轧制工艺的基础上停用17/18架轧机,对精轧轧机孔型进行优化改造,重新对轧制各道次的孔型和进出口导卫进行设计改造,使其能够满足正常生产的要求。

(2)经过研究讨论,在预精轧减少2架次的情况下,对精轧孔型系统进行选择优化,进行合理的工艺参数选择及设备强度(主要是电机功率)校验。通过实践证明,设备性能完全能够满足生产要求,该孔型系统的设计方法正确,工艺参数选择基本合理。通过设计出的Φ8.0mm盘螺钢筋产品的孔型优化方案,制定精轧轧槽加工方案,保证成品尺寸满足使用要求。

(3)根据设计的孔型尺寸,优化调整轧线各机架的轧制速度、料型等关键尺寸,既能够满足产品尺寸的标准要求,也能满足一高线现有设备轧制负荷的要求。

(4)根据优化方案,制定出Φ8.0mm盘螺钢筋产品工艺模式优化后的轧后控制冷却方案,以解决产品性能偏低的问题,保证产品力学性能和产品尺寸的交货要求。

4 工艺改进实施

(1)根据榆钢一高线现有粗中轧、精轧、减定径的设备装备水平,制定Φ8.0mm盘螺钢筋产品的轧制工艺优化方案,由原来的轧制26道次减少至24道次,可以满足产品轧制需求。

(2)根据Φ8.0mm盘螺钢筋产品现有的轧制工艺,对精轧轧槽刻槽方案进行改造,以达到减少轧制道次的目的,使成品尺寸满足国标要求。

(3)根据改造后的精轧孔型方案,对轧线各机架的速度、料型等尺寸进行调整优化(表1),使其既能够满足产品尺寸的标准要求,也能满足一高线现有设备轧制负荷的要求。

表1 一高线Φ8.0mm盘螺轧制工艺参数

(4)根据调整后Φ8.0mm盘螺钢筋产品工艺模式优化轧后冷却方案(表2),使其满足产品力学性能和产品尺寸的交货要求。

表2 控冷工艺参数

(5)在轧制盘螺时减定径28架出成品,29和30架机组模块空转。轧制盘螺时定径机组不能发挥作用。所有动力能源及电能均在消耗,设备为正常运转状态。为减少能源消耗及设备消耗,研究讨论停用29和30架定径机组。在原有的轧制模式下对减定径使用模式进行优化,原有的轧制模式29和30架机组为150模块,轧制力不足凸显。基于此种情况,在轧制盘螺时对定径机组进行停用,在不改变轧线装备的情况下,停用29和30架定径机模块,改变轧制道次实现盘螺高速轧制,以实现节约用电的经济效益模式。

停用29和30架定径机模块主要是通过对联合齿轮箱9个离合器不同分配,对减定径机组实现28架出成品时29-30架定径机组停用,修改轧制程序表,对轧制速度进行优化,利用轧制程序,通过伺服电机控制将5号离合器走中位,将S8轴的动力输入断开。实现S7轴的传动与S8轴失效,达到定径机组模块停用的目的。通过停用定径机的生产模式(表3),在正常轧制过程中减定径轧机主电机负荷降低了37%,在同等产量的情况下,轧线节电效果明显。在不增加费用投入情况下,实现轧制盘螺电机速度降低及负荷降低,大大节约了电力消耗,同时提高了Φ8.0mm盘螺轧制产量,轧制产能由2000t/d提高至2300t/d,经济效益明显。

表3 各规格离合器位置参数

5 实施后效果

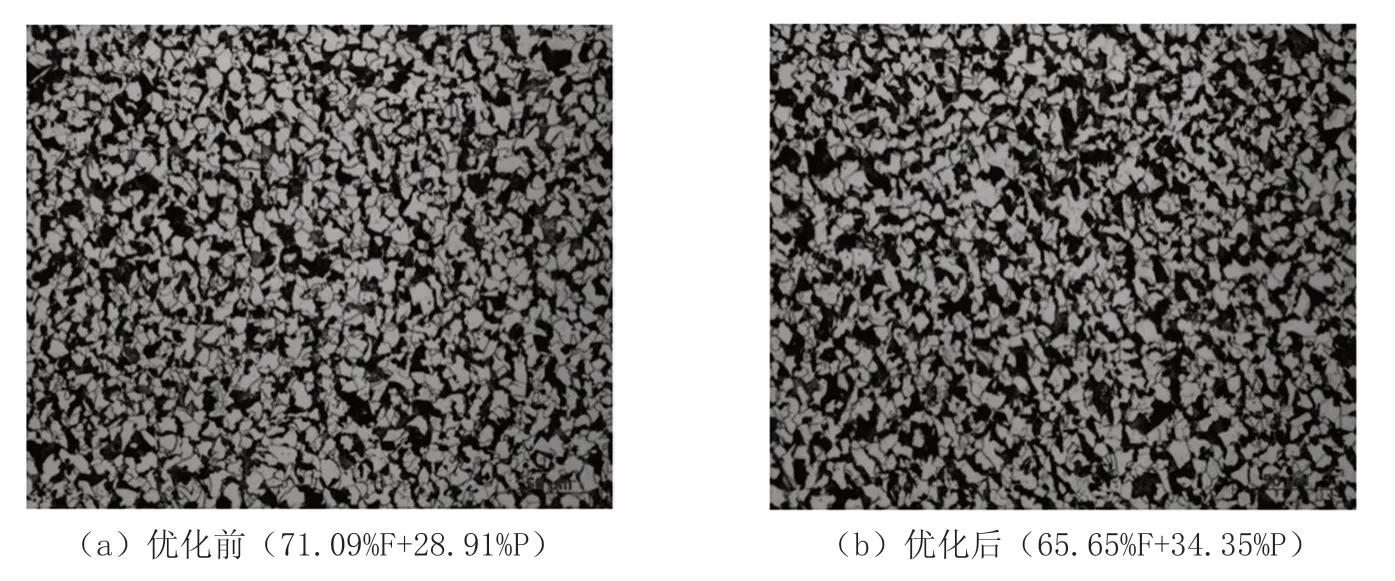

通过对轧制工艺的优化改进,有效解决了Φ8.0mm盘螺电耗过高的问题,Φ8.0mm盘螺的电耗由原来的122kW·h/t降低到现在的115kW·h/t;同时解决了产品性能偏低的问题,工艺优化前盘螺性能较低且波动较大,工艺优化后性能较高且稳定。Φ8.0mm盘螺的屈服强度由410MPa提高到了435MPa,优化后的产品组织正常且无异常组织(图2),从图2对比中可以看出产品的金相组织为铁素体和珠光体,优化后的珠光体含量要高于优化前的含量,珠光体含量由28.91%提升至34.35%,且未产生贝氏体组织,达到了工艺优化的目的。

图2 金相组织

6 结语

通过对Φ8.0mm盘螺轧制工艺的改进优化,解决了电耗过高、产品性能偏低的问题,为Φ8.0mm盘螺的降本增效提供了思路和工艺保证。同时通过研究在Φ8.0mm盘螺轧制过程中减定径离合器的分配方式,停用定径机,大大降低了能源消耗,提升了轧制产能,达到了工艺优化改进的目的。