热轧生产线粗轧R1轧机自由轧制技术的研发和应用

2021-04-20贺亮王存刘旺臣王杰李江委

贺亮,王存,刘旺臣,王杰,李江委

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

鞍钢股份有限公司鲅鱼圈钢铁分公司1580热连轧生产线(以下简称“1580热轧线”)于2008年9月投产,主要由加热炉、粗轧机组、精轧机组和卷取机组等设备组成。其中,粗轧机组压下变形量最大,采用多道次可逆轧制生产工艺。产线品种规格繁多,生产瓶颈各不相同,粗轧轧机单一的生产方式明显呈现出了生产瓶颈,限制了精轧机发挥最大效能。通过对设备布局和控制时序的研究,开发出针对偏小单重、节奏限制不明显的低碳、普碳商用产品的R1自由轧制生产工艺,对热轧带钢质量提升和节能降耗起到积极有效的作用。

1 粗轧区域轧制工艺和存在的问题

1.1 粗轧区域轧制工艺

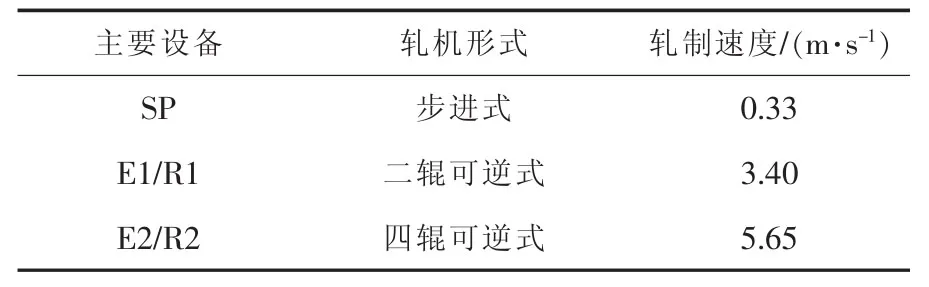

1580热轧线粗轧机组主要设备及参数见表1。

表1 1580热轧线粗轧区域主要设备及参数Table 1 Main Equipment in Roughing Zone of 1580 Hot Rolling Line and Corresponding Parameters

1580热轧生产线粗轧区域主要采取 “3+3”轧制工艺,即R1轧机和R2轧机分别进行三道次可逆轧制。在“3+3”轧制工艺中,也可分为平行轧制和相对轧制两种比较规范的轧制方法。

粗轧区域“3+3”平行轧制示意图如图1所示,该轧制工艺的特点为第一、三道次,以R2轧机为优先原则,第二道次以R1优先为原则;这种轧制工艺可以忽略中间辊道长度的限制,作业规范性明显提升,但SP定宽机轧制速度、单架轧机轧制能力和逻辑条件对轧制效率影响较大。

图1 粗轧区域“3+3”平行轧制示意图Fig.1 Schematic Diagram for“3+3” Parallel Rolling in Rough Rolling Zone

粗轧区域“3+3”相对轧制示意图如图2所示,该轧制工艺的特点为 R2轧机领先R1轧机一个道次,以R1轧机为优先原则;这种轧制工艺的优点是错开两架轧机作业的高峰期,相对减少精轧限制对粗轧的影响,但粗轧区域两架轧机之间的限制条件影响较为突出。

图2 粗轧区域“3+3”相对轧制示意图Fig.2 Schematic Diagram for“3+3” Relative Rolling in Rough Rolling Zone

1.2 粗轧区生产存在的问题

1580热轧线投产以来,根据自身轧制条件,对平行轧制和相对轧制都有所涉猎。在轧制薄材、难轧材时,板坯单重小,搬运速度快,SP定宽机不参与轧制,一般采用平行轧制的工艺,但是精轧限制明显突出;在轧制常规规格时,SP定宽机参与轧制,中间辊道限制条件较少,一般采用相对轧制的工艺,但相对效率较低。由于条件的限制,粗轧区域温降较大,降幅达到180~200℃,影响了精轧轧制稳定性,事故较多。因此研究提高粗轧轧制效率,减少粗轧温降,降低煤气能耗,是生产的迫切需求,也是提高企业效益的重要举措。

2 粗轧区域R1自由轧制工艺的研发

1580热轧线薄材占比较多,且精轧机组纯轧时间长,精轧机组的限制条件是客观存在的。所以,R1自由轧制工艺的研发是以R2轧机效率最大化为前提,解除R1轧机与R2轧机之间的进钢连锁限制,在保证板坯安全距离的情况下,将R1轧机的效率提升到最大。

2.1 R1自由轧制工艺方案可行性论证

根据原料板坯尺寸、轧制压下制度及R1、R2轧机间辊道长度验证工艺方案可行性。

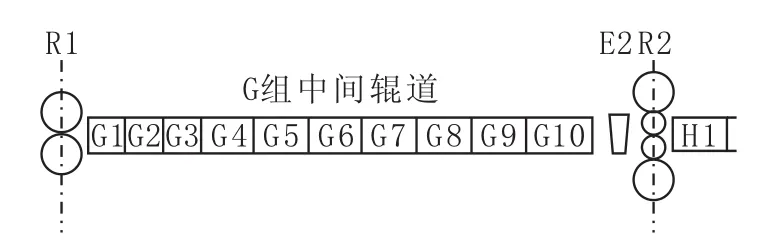

粗轧区域R1~R2轧机中间辊道分布图见图3,粗轧区域G组中间辊道数量及辊距见表2。粗轧区域R1~R2轧机中间分布G1~G10共10组辊道、98根运输辊,辊道间距为0.8 m,计算R1、R2之间辊道总长度Ls=97×0.8 m=77.6 m。

图3 粗轧区域R1~R2轧机中间辊道分布图Fig.3 Distribution Map for Intermediate Tables between R1 Rolling Mill and R2 Rolling Mill in Rough Rolling Zone

表2 粗轧区域G组中间辊道数量及辊距Table 2 Number of Intermediate Tables and Their Roller Spacing for G Group in Rough Rolling Zone

最大板坯尺寸:宽度B=1.45 m,厚度H=0.2 m,长度L=12.3 m,成品宽度1.25 m。按照1580热轧线粗轧轧制制度,R1第一道次、R2第二道次达到最大压下量的中间坯厚度分别为146.55 mm和 51.72 mm。根据体积不变定律 B×H×L=B×H×L计算得出:R1轧完第一道次中间坯长度L=16.786 m;R2轧完第二道次中间坯长度L=47.560 m。

考虑各道次轧机抛钢距离和两块中间坯间隔距离,设计安全附加长度L=10 m,则在G组辊道摆放2块板坯需用辊道最大长度L=L+L+L=16.786 m+47.560 m+10 m=74.346 m。对比实际辊道长度 L和理论计算需用长度 L得出,L>L,辊道长度可以满足自由轧制工艺方案。

2.2 R1自由轧制工艺方案设计与实施

在轧线初始工艺设计中,为防止中间坯在G辊道发生碰撞,当R1、R2其中一架轧机正在使用G辊道时,另一架轧机将无法同时工作,中间坯在机前强制摆动,其逻辑判断如图4所示。

图4 初始粗轧机进钢联锁条件逻辑判断简图Fig.4 Logical Judgment Diagram for Interlocking Conditions for Feeding Steel by Initial Rough Rolling Mill

根据本方案可行性论证阶段的计算,G辊道长度可以满足R1第一道次和R2第二道次同时轧钢。实现这个方案需要进行以下三步工作:

(1)将G4辊道以中间一根辊子为界,分解为G4-1、G4-2 两组,G1~G4-1 辊道供 R1 第一道次使用,G4-2~G10辊道供R2第二道次使用。

(2)修改粗轧机进钢联锁的逻辑判断条件,将G1~G4-1辊道是否有钢作为R1轧机第一道次进钢联锁的逻辑判断条件,将G4-2~G10辊道是否有钢作为R2轧机第二道次进钢联锁的逻辑判断条件,改进后粗轧机进钢联锁条件逻辑判断简图如图5所示。

图5 改进后粗轧机进钢联锁条件逻辑判断简图Fig.5 Logical Judgment Diagram for Interlocking Conditions Improved for Feeding Steel by Initial Rough Rolling Mill

(3)为防止R2轧机在未轧完的情况下R1轧机第三道次进钢可能发生中间坯相撞事故,设立G组辊道正向联锁、H组辊道正向联锁、R1反向道次联锁和R2反向道次联锁,建立D组辊道、G组辊道、R1、R2以及H组辊道轧制顺序流等连锁条件,在R1轧机第三道次进钢联锁条件中增加R2轧机第三道次抛钢完成的逻辑判断,并对R1、R2轧制顺序设置为以R2轧机优先。

为进一步提高程序改进后的生产安全性,在二级轧制模型中加入R1、R2轧机轧制中间坯长度计算判断、压下率自动优化及中间坯超长自动封锁等逻辑判断和功能,二级系统中间长度自动控制优化程序图如图6所示。二级系统根据原料规格、成品规格和轧制模型等数据库参数,对R1、R2轧机压下率进行预设定计算。当R2轧机第二道次中间坯长度和下一块R1轧机第一道次中间坯长度合计值超出极限值时,二级系统自动在限幅区间内对各道次压下率进行调整,进行第二次中间坯长度计算;如果长度满足条件,按第二次计算结果向一级系统传输轧制数据;如果在压下率限幅区间内中间坯长度计算超限,二级系统则以板坯最快通过R2轧机为原则进行第三次计算,向一级系统传输轧制数据和中间坯长度超限报警,一级系统对轧制时序进行自动限制,防止发生中间坯相撞的事故。

图6 二级系统中间长度自动控制优化程序图Fig.6 Automatic Control Optimization Program Diagram for Intermediate Length in Secondary System

3 应用效果

R1轧机自由轧制技术在1580热连轧生产线投入使用,得到了很好的效果。通过对轧机联锁条件和控制时序的修改和对试验进行验证,1580线粗轧轧制节奏大幅提升,解决了原来R1、R2轧机共同轧钢时进钢联锁条件相互干涉造成中间坯摆动的问题,粗轧机生产效率有了明显提升,生产厚度在3.0 mm以上的Q235B、SPA-H时不限节奏,钢种每小时平均轧制块数从28块提高到30块,小时生产能力提高40 t,同时减少中间坯摆动,粗轧区域温降减少13℃,出炉温度降低30℃,年可创效637万元,R1自由轧制投入效果见图7所示。

图7 R1自由轧制投入效果图Fig.7 Operation Illustration for R1 Free Rolling

4 结语

在热轧生产过程中,不同的品种、规格在生产过程中所表现出的生产瓶颈是有差异的,根据粗轧区域生产瓶颈问题选择不同的轧制工艺,可有效提升单品种的生产能力。针对规格偏厚、中间坯短小、表面质量控制简易的品种,可通过对设备布局和控制时序的研究开发出一种R1自由轧制工艺技术,从而有效解决部分品种粗轧生产瓶颈问题,粗轧区域中间坯温降减少13℃,小时能力提高40 t,出炉温度降低30℃,对热轧带钢质量提升和节能降耗起到积极有效的作用。