轴向柱塞泵球面摩擦副冲铆工艺优化的有限元分析及试验验证*

2022-11-02王朝阳黄怡栋钟许诚

王朝阳,曹 宇,黄怡栋,李 恒,钟许诚,蒋 巍

(1.上海航天控制技术研究所·上海·201109;2.上海伺服系统工程技术研究中心·上海·201109)

0 引 言

电液伺服机构作为执行机构,为现役运载火箭实现姿态控制和稳定控制功能[1]。而轴向柱塞泵作为配套机构的能源组件,依靠主轴主件、转子、分油盘及座之间协作运转实现吸油和压油,具有驱动功率大、容积效率高等优点[2-3]。柱塞在斜盘上主要分为固定球窝和滑靴两种运转方式。座内部的球窝面和柱塞杆的球头面配合形成摩擦副,实现零件间的相互运动,但存在异常磨损的风险[4]。只有柱塞杆-座零件间存在足够的静压支撑油膜,才能避免异常磨损产生多余物以及泵性能失效等风险发生[5-6]。因此,对制造过程中柱塞杆-座部件的应变和流场的有限元分析极其重要。

为解决柱塞泵的异常磨损、泄漏流量增加、制造困难、性能失效等难题,学者进行了相关模拟和试验研究。J.M.Bergada等提出了计算关于柱塞泵间隙泄漏的方程式,并采用数值模拟方式确定了柱塞泵的压力-流量特性[7]。马纪明等提出了基于磨损模型的柱塞泵摩擦副寿命试验方法,揭示了压力、介质黏度及转速对异常磨损的影响[8]。朱嘉兴等采用计算流体动力学(Computational Fluid Dynamics,CFD)内流分析和Reynolds润滑模型相结合的有限元仿真方法,研究了柱塞泵滑靴摩擦副动态情况润滑特性[9]。徐佩佩等通过优化柱塞泵内部摩擦副结构,减少了磨损和泄漏造成的功率损失[10]。虽然国内外学者对柱塞泵间隙泄露、动态特性等方面已有深入的研究,但是对柱塞泵摩擦副的制造工艺过程仿真分析和试验验证还处于起步阶段。

本文以某型运载火箭配套伺服机构的轴向柱塞泵为例,首次使用有限元分析方法结合试验验证的研究手段,对冲压力、冲头结构等工艺过程参数进行分析。原先的冲铆工艺,仅靠工人手工冲铆压配柱塞座,人的因素使得泵存在质量不稳定、不可靠的风险。本文固化工艺过程参数,优化柱塞-球窝的摩擦副冲铆制造工艺,保证摩擦副球面应变在合理范围内,为行业内柱塞泵摩擦副制造工艺提供了技术和理论支持。

1 网格划分及模拟手段

1.1 物理模型建立

柱塞泵的柱塞杆摩擦副分为滑靴和固定球窝面两种类型。其中,滑靴并非固定在斜盘上,而是由中心弹簧、柱塞杆等零件施加预紧力,最终达到贴合斜盘的目的[11-12]。而本文研究的是固定在斜盘上的摩擦副,即固定座零件。冲铆工艺前,先使用收口模具,将柱塞杆1收口装进固定座2内;之后,将柱塞杆-座组件固定在压配工装上,用不同结构的冲头3冲压座尾部;通过冲铆工艺使得座尾部变形,最终能够固定至斜盘。装配示意图如图1所示。

图1 装配示意图Fig.1 Assembly diagram

1.2 网格划分

采用有限元分析软件的MESHING功能,对物理模型进行网格划分。将球头-座-冲头工装组成的整体进行网格划分,为更精确地表示运算后期结果,对其冲点位置、球窝表面、静压槽台阶处进行局部加密,最终达到3×104个网格,见图2(a)。为分析柱塞杆小孔至球窝的间隙流道内流体分布,将该部分流道简化,形成薄壁网格模型,其中φ0.8圆柱为流道入口,球窝的外圆为流道出口,见图2(b)。

(a) 组件 (b) 流道图2 网格图Fig.2 Topology mesh

1.3 控制方程及模拟模型

(1)应变控制过程

本文使用ANSYS Workbench软件,并采用双线性等向强化塑性模型(Bilinear Isotropic Hardening,BISO)模拟方法,公式的应力-应变曲线[13-14]如图3所示。

图3 应力-应变曲线Fig.3 Stress-strain curve

图3中,E为弹性区间的球窝等效弹性模量数值;ET为塑性区间的球窝等效弹性模量数值;σy为塑性变形点应力;σmax为塑性变形点应力最大值。参数设置如表1所示。

表1 零件参数

(2)流体控制模型

本文使用流场分析软件,采用k-epsilon湍流模型进行球窝内流场模拟[15-17]。其中,设置INLET为柱塞杆φ0.8通油孔,压力设置为21MPa;设置OUTLET为液体流出球窝面的位置,压力设置为0.3MPa;工作介质为10号航空液压油(SH 0358-1995)。

2 仿真结果

2.1 不同冲头结构结果

使用三种角度冲头结构,均开展冲压1mm深度的制造工序后,三种模型的球窝呈现不同程度的应变。三种模型制造的零件最大变形量出现在静压槽外圆,静压槽外圆至球心的直径距离缩短,呈球面椭圆状,而座零件的收口端几乎无变化。其中,90°冲头球窝外圆变形最明显,达到7μm应变量。三种角度的冲头工装冲铆后的应变情况,如图4所示。

冲点深度一致的加工情况下,选用30°~90°冲头,角度越大,工序前后球窝应变量越明显。

2.2 不同冲应力结果

使用30°冲头结构冲铆工序后,座零件底部未能形成足够变形量使座零件固定在斜盘上。因此,为保证球窝变形量较小且能固定在斜盘上,选用60°冲头结构进行后续冲铆力值的研究。根据工装压盘尺寸和冲头结构尺寸进行换算后,分别用800N、1000N、1300N对座底部进行冲铆,应变情况如图5所示。

冲铆工序后,800N、1000N、1300N应力装配工序分别造成球窝最大应变量为1μm、2μm、4μm,且均出现在静压槽外圆台阶位置。根据应变量结果,冲铆1000N以内,球窝应变不明显,未有较大变化。同时,观察三种应力值对座底部导向槽的变形结果,座零件底部均能够根据60°冲头形成相应变形,且随着冲铆应力值增加其导向槽应变明显增加,如图6所示。

因此,使用1000N压配60°冲头,能够形成足够的应变量,确保柱塞组件紧固在斜盘上,且冲压工序对球窝面影响变化不明显,保证了球窝与柱塞杆球头的摩擦副间距均匀,便于形成均匀的油膜。

图4 球窝应变图Fig.4 Strain figure of slipper

图5 球窝应变图Fig.5 Strain figure of slipper

图6 座尾端截面Fig.6 Sectional view of slipper

3 球窝流场分析

选用60°冲头,分别用800N、1000N、1300N应力,冲铆球窝后造成不同程度变形。根据斜盘角度、柱塞杆内通油孔、摩擦副间隙等参考尺寸,简化出球窝-柱塞杆之间的流道模型。柱塞杆球头与球窝间隙约30μm,21MPa的航空液压油先通过柱塞杆通油孔进入静压油池,经过球头与球窝间隙流至整个球窝,最终以0.2~0.5MPa压力进入柱塞泵的内泄腔体。根据流场模拟结果,随着球窝变形加剧,油液逐步在静压槽外部形成高压,表明该位置流体间隙已经减小,薄壁油膜极易破损,柱塞泵存在异常磨损的趋势,如图7所示。

图7 静压槽流场分布Fig.7 Flow field distribution in static pressure cell

根据工作介质流经薄壁小孔的计算公式[18]如下

(1)

式中,Cd为流量系数;A0为通流面积;ΔP为压降;ρ为油液密度。

油液流经环缝隙的流量计算公式为

(2)

式中,ε为同心圆相对偏心率,本文选取ε=0,建立模型理论,球窝与柱塞杆球头无偏心;μ为运动黏度;h为圆环间距;l为液流缝隙长度;d为当量直径;u0为摩擦副之间相对运动,当柱塞杆与球窝的摩擦副之间无相对运动时,u0=0。

经分析,使用工艺参数1300N应力值装配的柱塞泵,在摩擦副处内部泄漏流量约0.07L/min,内漏高于使用800N和1000N参数装配的泵。因此,使用1300N工艺参数装配泵的实际流量比额定流量低,并且低于使用800N和1000N工艺参数装配泵的实际流量,其往复容积效率最低。

因此,冲铆工序的应力值选择工艺参数上极限时,会造成摩擦副的球面磨损及球度破坏,球窝过度的变形会压迫承压槽变形,最终导致柱塞杆与球窝之间无法建立有效支撑油膜,造成摩擦副高速旋转过程中持续干摩擦。不仅碾压出大量金属屑,还会给整个系统带来多余物危害,影响伺服机构控制精度;同时内漏流量增加,柱塞泵的使用效率下降。但是,若冲铆应力值选择工艺参数下极限时,座零件尾部的导向槽冲点偏浅,存在柱塞组件旋转吸油过程中柱塞杆将座零件拔出或者座零件松动的可能。因此,冲铆应力参数也不能仅选择参数下极限。工艺参数应选择适当的(数值800~1000N)应力值,并选用约60°结构的冲头工装执行该工序。

4 试验研究

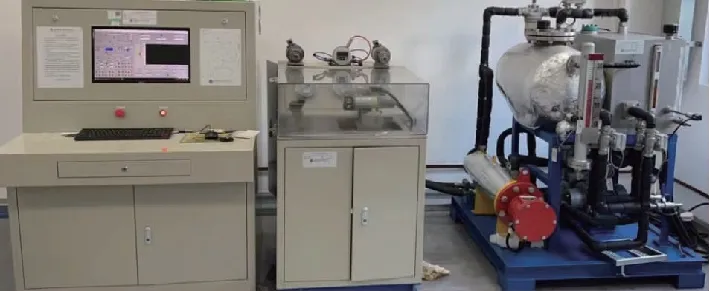

利用柱塞泵测试台测试泵的性能,并收集泵出口多余物。柱塞泵测试台为某型火箭配套伺服机构使用的试验设备,根据其XXX-95任务书要求,该设备具备监测电机转速、液压泵输出流量以及收集泵出口多余物等功能,可用于检测伺服机构的电机泵组件供油性能和磨合情况。

如图8所示,试验台通电后,设备供油泵组16从油箱吸油,将液压油以0.3~0.5MPa供给系统,经单向阀19、低压过滤器20进入试验泵组件30,工作介质经过10μm过滤精度过滤,保证工作介质油液清洁度NAS 4级。试验泵组件通电,给电机加要求的电压值后,泵出口液压油以约21MPa压力排出,通过泵出口的磨合过滤工装,收集试验泵产生的铜屑。过滤后油液流至高压流量计34,收集流量参数,再经常通电磁阀27.3和电比例溢流阀36调压,最后经过滤器21过滤回油箱2。图9所示为柱塞泵测试台实物装置。

图8 试验台原理图Fig.8 Schematic diagram of equipment

图9 柱塞泵测试台Fig.9 Measurement equipment of piston pump

挑选3台用于试验验证的泵24#、29#、46#,选用60°冲头,分别用800N、1000N、1300N应力冲铆座-柱塞杆的摩擦副,最后分别装配至这3台试验泵。对3台试验泵进行试验,磨合试验2h、检查试验15min、整机试验1h,建压时间、流量、压力、动态等性能均正常,说明冲铆工艺的差异对磨合初期的性能无影响。当采用800N冲铆加工的柱塞泵磨合后,拆解其出口10μm过滤精度的油滤,用显微放大仪分别10倍、50倍放大,观察其表面多余物附着情况,可以发现,该工艺参数控制下生产的泵几乎无肉眼可见金属屑(见图10)。

图10 油滤表面Fig.10 Surface of oil filter

对比出口铜屑收集情况,24#试验泵和29#试验泵的出口油液经10μm精度过滤后,滤纸上干净,几乎无肉眼可见金属多余物,磨合试验正常。而46#试验泵出口收集到一层可见铜屑,出现柱塞泵异常磨损现象(见图11)。

图11 出口铜屑量Fig.11 Amount of copper chips at pump outlet

5 结 论

本文对柱塞泵摩擦副冲铆工艺进行有限元分析,研究冲铆工装结构、加载应力值等制造工艺参数对静压槽在流场、压力梯度、应变等方面的影响,并通过模拟和试验的方法验证了冲铆工艺优化的有效性,可以得到以下一些结论:

1)冲铆工装角度、冲铆应力等制造工艺参数对摩擦副有影响,球窝过度变形会造成液压系统多余物危害以及柱塞泵效率下降。

2)对于柱塞杆-座零件组成的摩擦副,建议使用60°结构冲头工装,且量化应力值,保证合适的球窝变形量和座固定程度。