难以挤压成型的铝型材断面形状的局部优化

2022-11-02尹传龙齐凯华任文锦

尹传龙,齐凯华,翟 军,任文锦

(山东铝业有限公司,淄博 255051)

0 前言

随着能源危机和环保压力的影响,国家大力推广铝材应用,使铝制品的应用更加广泛。同时,国家对铝制品的生产加工标准越来越严格,制作合格稳定的高质量铝制品是铝加工行业的首要任务。

随着铝型材用户生产加工工艺的改善,铝制品断面形状越来越复杂,型材尺寸也越来越大(或局部尺寸越来越小),有些客户提供的产品也不适用于铝加工行业的生产工艺条件,产品的一致性差,产品质量难以保证,产品的使用替换性差,客户满意度较低。为了满足产品的使用属性,有必要对难以挤压成型产品的断面形状进行优化处理。

对型材的断面形状进行确认以及对后续的生产质量进行控制,以稳定产品质量。通过精细化质量控制把产品的外形尺寸严格控制在新的国家标准(或客户的使用标准)内,以满足客户要求。

1 生产现状

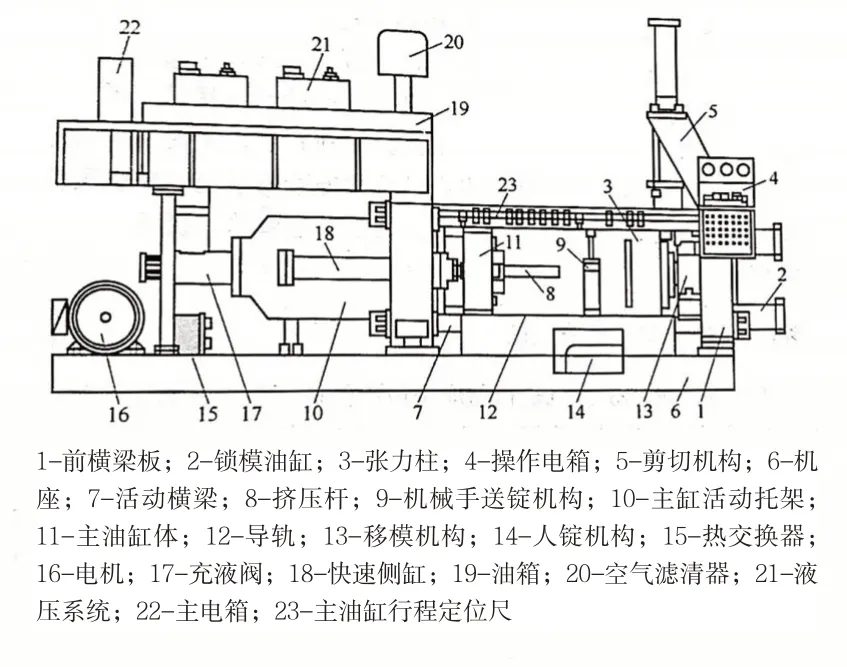

型材挤压生产属于压力加工范畴,其主要设备是挤压机和模具。挤压机的主压力一般为23 MPa,有些挤压机的主压力可达35 MPa甚至更高。图1是常用正向单动卧式挤压机结构示意图[1]。在挤压生产过程中,金属铝的流动像电工学中的短路现象一样,金属铝沿着阻力小的方向到达工作带前端,造成挤压制品的断面尺寸不稳定。型材断面尺寸的不稳定就与它的这种“惰性”有关。挤压工模具的结构形状、表面状态、模孔数量和工头的排列对金属流动有很大的影响[2]。随着多孔、宽厚比大、厚度差大、舌比大、形状复杂的高难度新产品的出现,对生产前的图纸断面形状进行确认就显得十分必要[3]。

图1 挤压机结构示意图

铝合金型材产品的质量取决于模具结构的设计是否合理以及各种尺寸因素是否得当[4]。而在挤压生产的前期,图纸中断面形状的确定必须考虑铝的“偷懒”特性,通过优化断面形状等措施,保证型材的使用性。图2示出了挤压产品用的模具。

图2 挤压产品用的模具

2 挤压型材断面的优化设计

2.1 型材断面形状设计优化

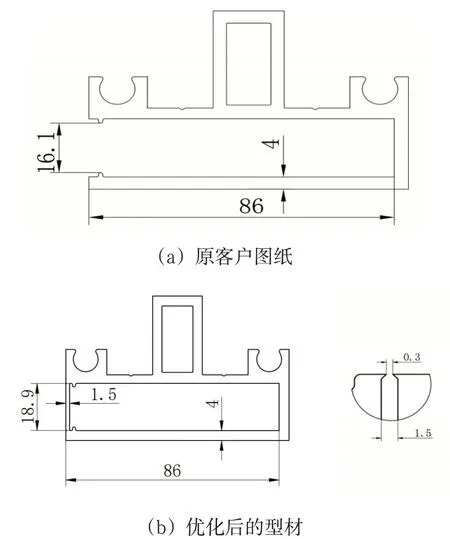

由于大悬臂型材在挤压生产过程中易堵模,边壁厚的型材容易发生偏壁现象[5],产品尺寸的稳定性和一致性差。同时挤压模具容易在开口处发生失效疲劳断裂,造成挤压成本升高。为保证型材产品的稳定性和型材生产的经济性,必须对挤压型材断面进行优化。如图3(a)所示,型材左侧有个开口,舌比A=86/16.1=5.3,属于有危险断面的型材,同时开口尺寸16.1 mm处也无法制作适配的专用支撑垫来提高模具强度,模具在开口处容易发生弹性变形或者疲劳折断,需要进行断面优化。

图3 型材断面形状设计优化对比

图3(b)是优化后的型材简图。优化方案为:左侧开口端封闭,制作成手撕模,模具类型为组合分流模。这样优化后,型材不存在危险断面。另外模具在生产过程中受挤压力沿着整个模具端面分布,模具受力均匀,挤压型材尺寸稳定。

2.2 型材断面尺寸的优化

由于模芯受到不平衡力的作用而产生偏移是导致型材断面壁厚偏差的主要因素之一。若模芯受力均匀,不容易产生偏移,有利于提高模具使用寿命,减小和避免型材壁厚超差缺陷[6]。通过调整型材局部尺寸和(或)改变模具制作类型,便于金属流动合理、模具压力均衡、无危险断面,从而提高型材尺寸的稳定性。

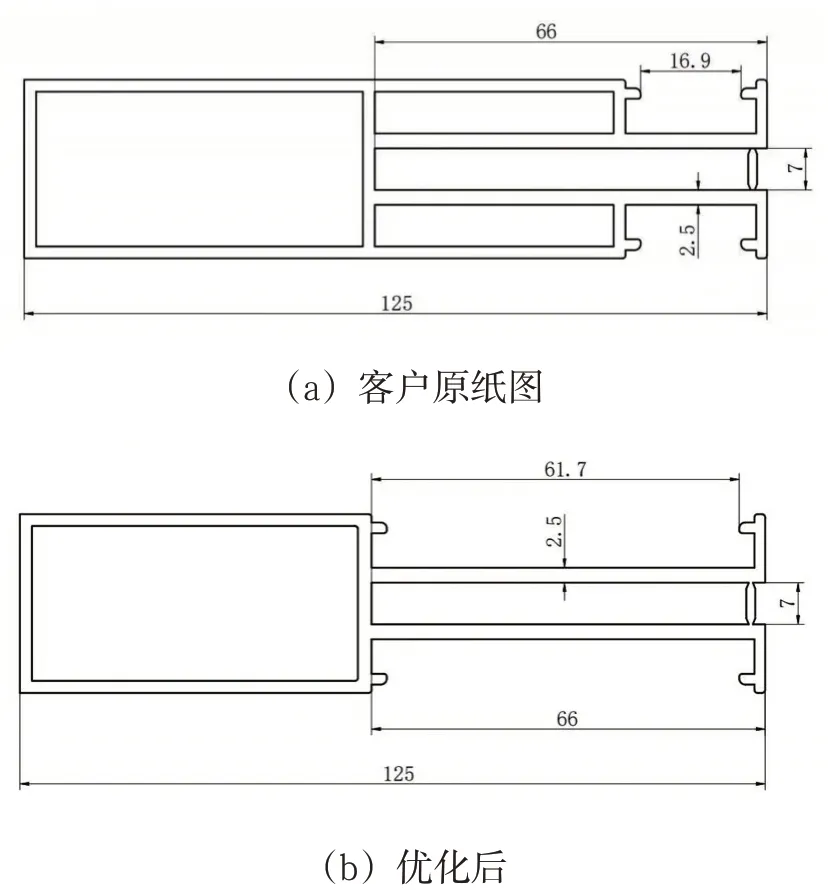

图4(a)是客户的原图纸,由于结构原因,右侧开口有个7 mm×66 mm长悬臂结构,有三个芯头;同时由于模具的悬臂比较大,A=66/7=9.42,远大于模具设计要求的A<2.2的取值范围,造成模具悬臂部分受力力臂较大,容易造成模具下模变形或者折断,无法保证型材正常生产;同时由于两侧模具芯头和左侧模具芯头间距较小,金属铝在芯头结合处的分配严重不足,进而影响型材外形尺寸的稳定。

图4 型材断面尺寸优化图

根据客户需求和安装使用需求,调整图纸如图4(b)。图纸修改后,原模具下模开口处变成一个实体工头,原开口部分成为独立的芯头,模具受力状况大大改善,金属流动稳定,金属铝的流动分配比例容易控制;同时右侧上下两个开口尺寸由16.9 mm调整为61.7 mm,便于与配套扣盖的扣合,方便后期的安装施工。

2.3 型材断面结构优化

型材断面结构的优化就是根据客户图纸的断面特点,再根据客户生产使用需求,根据铝型材加工工艺特点,把型材的断面结构稍作改变,使得金属铝在挤压过程的三个阶段的分配流动合理且稳定。

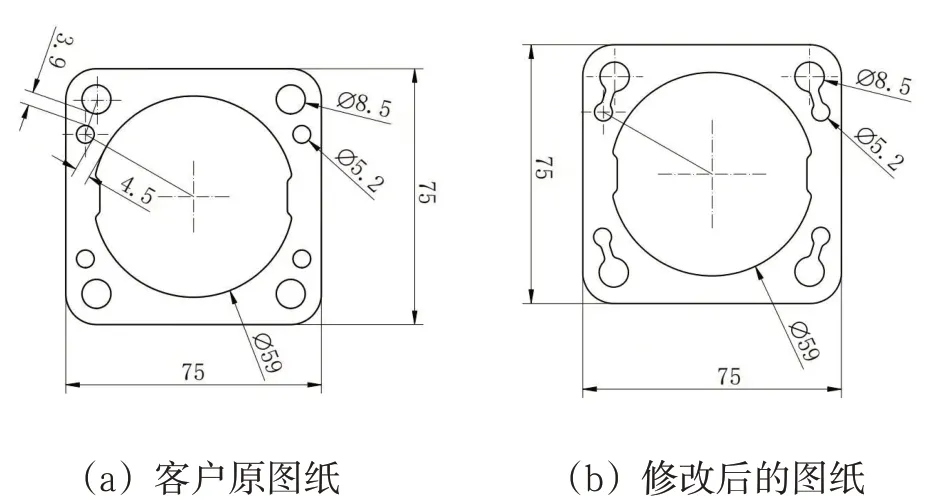

根据原图纸设计(见图5(a)),模具需要制作9个工头,其中有8个工头尺寸偏小,4个φ5.2 mm,4个φ8.5 mm。工头强度不够,容易造成工头的位置不确定而产生移动。两个小工头间的间距为3.9 mm,小工头与φ59 mm工头间距为4.5 mm,造成模具加工困难。同时,由于型材的挤压比较小,金属铝不能完全填充到各个导流槽,容易造成8个小圆直径不稳定,各圆之间的定位尺寸也难以保证。

图5 型材断面结构优化

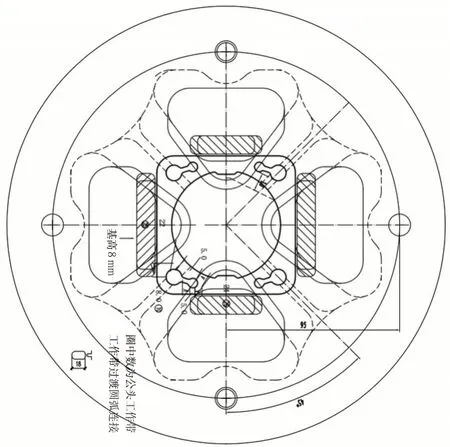

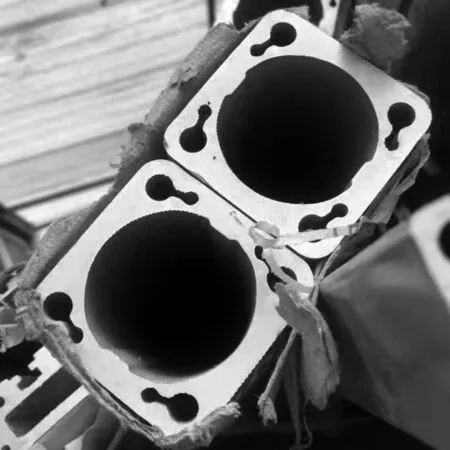

根据型材结构和客户使用要求来调整客户图纸断面形状,如图5(b)所示。将相近的两个工头连在一起,只制作5个工头,这样模具的强度和稳定性得到提高,金属的流动稳定性得到改善,使型材外形尺寸稳定性加强[7],有效地克服了铝的“偷懒”特性。图6、图7分别是该型材模具的加工图和利用该模具生产制作出的型材。

图6 优化后的模具加工图

图7 优化后生产出的型材

型材断面形状、尺寸、结构的变化归根到底是模具结构和类型的变化,就是改善模具的金属分配,通过模腔对金属的流动分配进行控制,以获得出口速度均匀的型材[7]。通过型材断面的优化,让金属铝按照金属分配的比例到达模具工作带的前端,进而挤压成型,满足客户对产品的需求。

2.4 有限元模拟

通过采用Deform-3D有限元计算软件,模拟金属铝在挤压状态下的金属流动情况,进而分析图纸断面形状和模具制作中存在的问题,进一步优化图形断面形状。模具在制作过程中由于存在机械加工工艺、加工不到位、型材断面特点等因素的制约,还需要模具制作商和模具维修人员对模具进行再次或多次疏导处理,目的就是要打通通道,解决铝的“偷懒”特性。

同时,型材断面尺寸的优化还要考虑设备与模具的匹配性以及生产的精细化管理和精细化过程控制等因素。

3 结论

通过对型材断面的优化设计,在不改变型材使用的前提下解决了模具制作困难、型材尺寸不稳定甚至无法生产的难题,进而达到稳定产品质量的目的。

铝型材产品由于使用广泛,型材间的配合使用形式具有多样性。这就需要在中间环节掌握一些基本材料学知识、铝合金挤压型材生产工艺参数、模具制作和后续型材的安装使用装配情况等,全流程参与到产品的研发和后期的安装施工的所有工序。型材断面优化的方法已推广至长悬臂型材、散热板型材和有特殊使用要求的型材生产中,所出产品完全满足客户的需求。型材断面优化工作架起了铝制品单位与设计院、使用方的桥梁,对推进铝加工行业的产品质量稳定和产品升级起到了重要作用。