龙王沟煤矿复合顶板巷道锚网索支护技术研究

2022-11-02文/李刚

文/李 刚

复合顶板巷道围岩支护是巷道支护的难点。鄂尔多斯市国源矿业开发有限责任公司龙王沟煤矿61607主运顺槽巷道顶板为复合顶板,巷道顶板易冒顶,控制难度较大。为解决此难题,龙王沟煤矿采用数值模拟与现场试验相结合的方法,探究复合顶板矩形巷道的支护技术,通过采用锚网索联合支护技术方案,有效控制了复合顶板矩形巷道的变形破坏,保证了巷道的长期稳定。

一、工程概况

61607主运顺槽巷道老顶为粗砂岩,平均厚度约为9.46m,岩性为灰白色及杂色,块状,粗(细)粒砂状结构,成分以石英为主;老顶粗砂岩下部为6上煤层,平均厚度约为1.18m,煤层较稳定;6上煤层下部为直接顶泥岩,平均厚度约为10.56m,岩性为深灰色、质软、块状,平坦状断口,见滑面;直接顶泥岩下部为6#煤层,平均厚度为21.9m,为较稳定煤层,结构复杂;6#煤层下部老底为粗砂岩,平均厚度为6.4m,岩性为灰白色,粗粒结构,成分以石英、长石为主。

二、锚网索联合支护作用机理

在巷道开挖初期,围岩自身整体性较好,通过锚杆的加固作用,锚岩支护体的承载能力较高,围岩在一定变形范围内可以保持自身的稳定。随着围岩变形的增大,锚岩支护体的承载能力和自稳性降低,同时围岩集中应力移向深部,围岩变形趋于稳定。在锚岩支护体失稳前,再通过锚索的悬吊作用,保持锚岩支护体和围岩的稳定。锚杆和锚索各自发挥了自身的优势,互相取长补短,从而大大改善了锚杆支护的整体支护性能,达到控制围岩大变形的目的。

金属网可支撑非锚固区域的破碎岩碎块,防止发生塌落,在非锚定岩层之间传递荷载,使锚杆由单点支撑转化为多个锚杆形成的系统支护,可有效降低局部支护强度减小造成的巷道整体不稳定性。金属网的柔韧性使其能更好地适应围岩的变形破坏,其刚度又可以改善巷道围岩的应力条件,为围岩提供支撑反作用力。工程实践表明,金属网在动压巷道中起着至关重要的作用,特别是在稳定性较差的巷道中,金属网与锚杆的联合使用可以更好地控制巷道围岩的变形。

三、支护参数理论计算

1.锚杆直径的确定

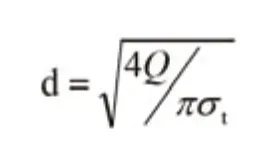

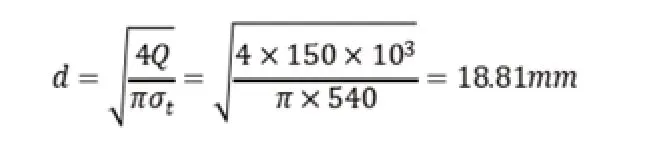

锚杆直径计算公式:

式中: d—锚杆直径,mm;

Q—锚杆锚固力,取值为150kN;

经计算可得

综合考虑6#煤层沿空巷道沿煤层底板掘进,煤层较厚且存在夹矸,为使锚杆的支护效果及成本达到最佳,顶板采用Φ22mm的左旋无纵筋螺纹钢锚杆,两帮采用Φ20mm的左旋无纵筋螺纹钢锚杆,能够满足高锚固力,达到材料节约、施工方便的要求。

2.锚杆长度的确定

计算公式:

式中: L—锚杆长度,m;

K—安全系数,取2.8;

L1—锚杆外露长度,一般取值为0.1m;

L2—锚杆插入稳定岩层的长度,取值为0.6m;

H—自然平衡拱的高度,取0.6m,

将各参数代入上式可得L=2.38m,所以锚杆长度取值为2.4m。

根据工程类比法,结合锚杆锚索支护参数和实际维护状况,考虑一定的安全系数,顶板锚杆间排距采用800mm×900mm,两帮锚杆间排距采用900mm×900mm。

3.锚索支护参数的确定

根据6#煤层地质条件、顶底板岩性,以及平均厚度为21.9m的实际情况,考虑锚索的强度校核条件、安全性、经济型,最终确定锚索规格为:直径为21.6mm,长度为8.3m。

根据工程类比法,结合锚杆锚索支护参数和实际维护状况,确定顶板锚索间排距为1200mm×1800mm,煤柱帮锚索间排距为1600mm×1800mm。

4.其他支护材料参数确定

顶网、帮网网片采取2700mm×1100mm的金属网。W钢带的宽度为280mm,长度分别为2000mm、4000mm、5200mm。锚杆托盘使用150mm×150mm×10mm的鼓形托盘。锚索托盘使用300mm×300mm×16mm的鼓形托盘。

5.支护技术方案

顶板锚杆采用φ22×2400mm的螺纹钢锚杆进行支护,锚杆排距为900mm,间距为800mm。锚索采用φ21.6×8300mm的高强度低预应力补强锚索,间距为1200mm,排距为1800mm。两帮锚杆采用φ20×2400mm的螺纹钢锚杆进行支护,间距为9000mm,排距为900mm。

顶板、两帮铺设长×宽=2700mm×1100mm的六边形金属网,铺好后必须及时联网,铺网时要求网与网搭接,搭接宽度为5 0 m m。锚杆托盘使用150mm×150mm×10mm的鼓形托盘。锚索托盘使用300mm×300mm×16mm的鼓形托盘。

四、数值模拟研究

1.模拟方案

以61607工作面主运顺槽为研究对象,参照煤岩层物理力学参数,利用数值模拟软件FLAC3D建立三维数值计算模型,模型尺寸为:长×宽×高=30m×35m×1m,计算采用莫尔—库伦屈服准则,模型左右、前后、下边界均为固定约束,上表面为自由约束。

2.模拟结果

巷道进行锚网索联合支护后,可以计算出垂直位移、垂直应力,得到巷道垂向位移云图和水平位移云图。

由巷道垂向位移云图可知,在顶板中部出现最大下沉,下沉量为389mm。在顶板锚杆和锚索作用的径向拉伸作用下,顶板拉应力区域较少,主要发生剪切破坏,巷道两帮的垂向应力集中区与巷道表面的距离为3.89~6.28m,最大垂向应力为27.1MPa,应力集中系数为2.71。

由巷道水平位移云图可知,巷道两帮的最大位移量为228mm,位于两帮的中部区域,巷道两帮中部区域出现拉应力,但拉应力范围和拉应力值均较小,两帮没有发生拉伸破坏,发生剪切破坏。

五、矿压监测

采用十字布点法安设表面位移监测断面。在顶底板中部垂直方向和两帮水平方向钻φ29mm、深380mm的孔,将Φ29mm、长400mm的木桩打入孔中。顶板和上帮木桩端部安设弯形测钉,底板和下帮木桩端部安设平头测钉。用测枪、测杆或钢卷尺进行测量,测量精度要求达到1mm。对61607工作面主运顺槽顶底板及两帮围岩表面变形进行观测,围岩变形曲线如图1所示。

图1 围岩变形曲线图

由图1可看出,围岩变形量随着主运顺槽的掘进一直增加,当距离掘进工作面145m以后,巷道顶底板及两帮的围岩变形趋于稳定,顶底板变形量稳定在238.4mm,两帮变形量稳定在201.5mm,表明采用锚网索支护技术后,可有效地控制复合顶板巷道的变形破坏。

六、结语

(1)为解决龙王沟煤矿61607主运顺槽复合顶板矩形巷道易冒顶垮落、难支护等问题,基于锚网索联合支护理论,提出锚网索联合支护技术方案。通过理论计算,确定了主要支护技术参数。

(2)通过数值模拟验证了支护技术的有效性,同时通过现场工业实践表明:采用锚网索联合支护方案后,顶底板最大变形量约为238.4mm,两帮最大变形量约为201.5mm,表明该技术方案切实可行,实现了对复合顶板巷道围岩变形的有效控制。