商用车车轮动平衡工艺优化降本分析

2022-11-02吴双强

吴双强

(陕西重型汽车有限公司,陕西 西安 710200)

车轮由于制造、磨损、补胎等原因,不可避免地会出现质量分布不均的情况,在车轮高速旋转时,就会出现不平衡状态。具体表现为行驶中车轮抖动、方向盘振动等。可通过增加配重的方法规避这种现象,校正车轮各边缘部分的平衡。这个校正的过程就是动平衡。

汽车是一个复杂的多自由度振动系统,各个零部件的振动都会在不同程度上引起整车振动,众多激励源的存在决定了汽车振动的复杂性。汽车在行驶过程中,这些激励源往往不是单独作用的,各种激励源交互作用使得鉴别汽车振动的原因异常困难。不平路面、发动机、传动系及车轮总成是汽车振动的主要激励源,这些激励是无法完全消除的,只能通过一系列措施阻隔或衰减。

以往的有关整车平顺性研究,主要是从各个激励源的振动频率及共振的形成等方面进行分析,通过增加相应的配重块来减低或消除共振。本文仅通过对各企业实物、零部件质量及服务站技师实际经验等进行分析,认为在控制零部件质量的前提下,商用车仅做前轮动平衡,后轮及备胎不做动平衡的工艺可行。

1 市场调研

1.1 实车调研

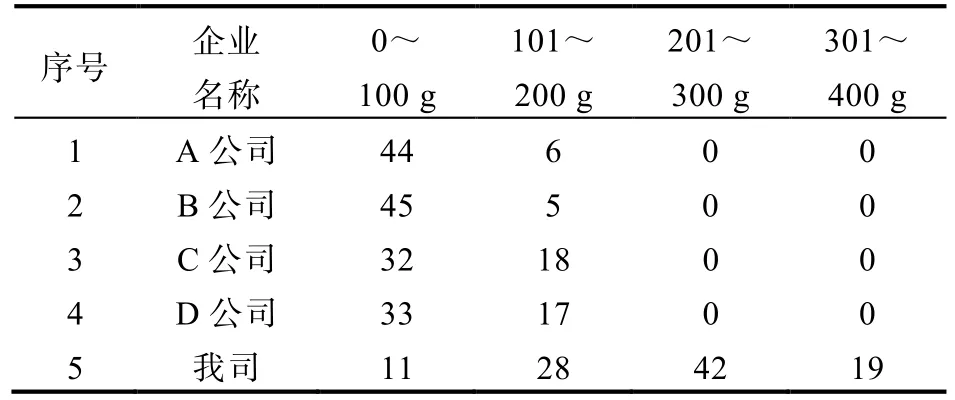

在实车调研过程中,仅统计装配钢车轮总成的车辆,未统计装配合金车轮的车辆。统计了4家同行企业各50辆车,分别统计各车轮上的配重块安装位置分布、数量及重量。统计结果显示,同行平均13%的车轮上有配重块,且单车轮平均重量约为80 g。统计我司100辆车,平均94.6%的车轮上有配重块,且单车轮平均重量约为280 g。各企业配重块安装位置分布情况如表1所示,各企业配重块重量分布情况如表2所示。

表1 各企业配重块安装位置分布情况 单位:个

表2 各企业配重块重量分布情况 单位:辆

从统计结果来看,我司车轮上的配重块数量及重量远超同行平均水平,需进一步分析原因。

1.2 技术要求及实施情况调研

GB/T 4971—2009中给出的平顺性定义为“避免汽车在行驶过程中所产生的振动和冲击使人感到不舒服、疲劳甚至损害健康,或使货物损坏的性能。”各企业在相关的技术要求中,均对平顺性指标进行了规定。

在调研的5家企业中,有4家企业技术要求车轮总成100%做动平衡后予以送线装车,只有1家企业的技术标准是仅做前轮的车轮总成动平衡,后轮不做动平衡。在实际执行过程中,有60%的企业并未完全按照技术要求执行,但市场反馈中,因车轮动平衡原因引起的车辆抖动等故障现象较少。各企业技术标准及实际执行情况如表3所示。我司的技术要求同样是前、后轮100%做动平衡后予以送线装车,市场反馈情况需进一步研究分析。

表3 各企业技术要求及实际执行情况

2 过程审核

组织相关人员对轮胎分装线进行过程审核,主要从工艺文件的执行情况、检测设备的完好性等方面进行。经过审核,轮胎分装线在工艺文件执行方面未出现问题、全自动平衡机也在鉴定有效期内,现场未发现有影响校准精度的相关问题。但根据检验记录,发现约16%的钢车轮总成在做完动平衡后,静不平衡量超过技术要求的规定,需对该类车轮总成拆下重新将轮辋、轮胎配对装配,严重影响走线节拍。尤其是装配斜交胎时,个别车轮总成静不平衡量最高达912.3 g,严重超过技术要求的≤400 g规定。统计当天的配重块使用量,每条轮胎平均装配约290 g。现场装配人员反映有部分厂家提供的轮辋配套轮胎,容易出现静不平衡量超差,建议对轮辋的入厂质量进行严格管控。

3 零部件检验

通过实物调研及过程审核,发现我司的车轮上的配重块数量及重量远超同行平均水平,因我司针对轮胎及轮辋等零部件未有性能检测手段,一般都是定期抽检委外进行检测和由供方每批次提供检测报告予以认可。

组织对上年度装配量大的轮胎及轮辋进行筛选,确定需进行委外检验的供方及种类规格。随机在库区抽取每种种类规格的产品各3个,按照GB/T 18505—2013及QC/T 242—2014进行委外第三方检验。其中轮胎涉及7家、43个种类共129个,检测结果显示有2家供方产品出现不合格品,委外检验整体合格率为97.2%,其主要不合格项为动平衡和均匀性。轮辋涉及供方7家、18个种类共54个,检测结果显示有3家供方产品出现不合格品,委外检验整体合格率仅为70.7%,主要不合格项为静不平衡量。表4为零部件委外检验结果。

表4 零部件委外检验结果

根据零部件第三方委外检测结果,认为部分供方的轮辋入库合格率较低是引起我司车轮总成上配重块及重量较行业高的主要原因。对此,组织相关部门对所有的轮胎、轮辋供方进行二方审核,针对发现的问题督促供方进行整改并组织验证。同时我司购置了轮辋全自动动平衡检测机,以便日常对轮辋部件入库进行性能检测,减少因零部件质量问题引起的整车质量问题。

4 售后数据分析

通过公司大数据系统,统计在保车辆相关故障数据。梳理因(1)车轮发抖,动平衡超差;(2)车轮偏摆(轮胎不平衡引起);(3)车轮偏摆(轮辋不平衡引起);(4)车轮做动平衡,同时更换钢圈。四种故障模式故障数据,发现因四种故障模式的故障车辆数仅占故障车辆总数的0.36%。

进一步分析因动平衡相关引起的故障车辆数据,按车型来分,牵引车占比达到了90.11%,故障车辆按车型分类如图1所示。

图1 故障车辆按车型分类

再进一步对牵引车的细分市场进行分类分析,其中“煤炭运输”类因动平衡引起的相关故障车辆占比达到56.03%,其次为“砂石料运输”类因动平衡引起的相关故障车辆占比为26.13%,两个细分市场的故障车辆占比和达到了82.16%。故障车辆按细分品系分类(前三)如图2所示。

图2 故障车辆按细分品系分类(前三)

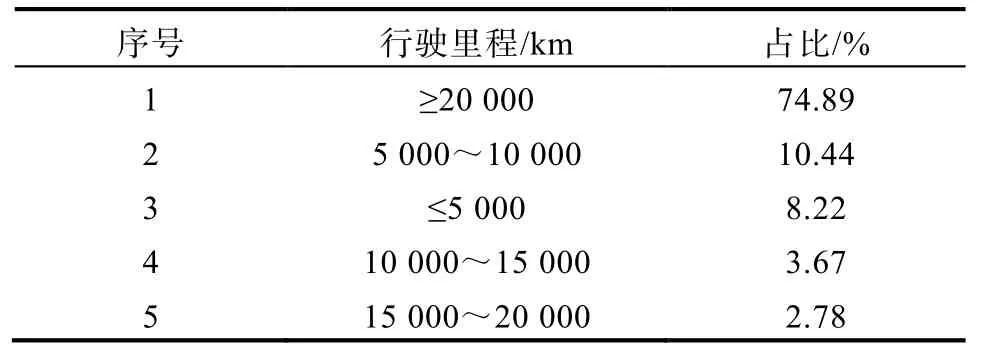

进一步对因动平衡引起的故障车辆的售后报单进行分析,统计车辆进服务站时车辆的“行驶里程”,20 000 km以上的故障车辆占比为74.89%。具体分布如表5所示。

表5 按“行驶里程”统计分布

通过以上统计,发生因动平衡引起的故障车辆,基本处于重载运输行业,而且大部分是在行驶20 000 km以上才出现驾驶室抖动、方向盘震动及前轮偏摆等故障现象。分析认为煤炭及砂石料运输行业本身存在矿区路况恶劣,再加上重载行驶,容易出现轮辋变形、轮胎磨损、传动轴动平衡超差、发动机悬置减震垫松动、离合器从动盘偏磨或烧蚀、驾驶室左右悬置减震器失效等问题,导致故障出现。

5 服务站调研

梳理了因动平衡相关引起的故障车辆报单服务站信息。选取了报单量大的三家服务站各为期一周的驻场调研,通过与服务站的技师及进站驾驶员进行沟通,获得以下相关经验信息:

(1)当车辆在怠速时,驾驶室地板震动,双脚有发麻的感觉,一般是发动机悬置减震垫松动,紧固发动机悬置减震垫即可解决问题。

(2)车速为60 km/h~90 km/h时,驾驶室地板震动,双脚有发麻的感觉,速度越高,地板抖动越严重,一般是传动轴动平衡问题,校正传动轴动平衡即可解决问题。

(3)车速为40 km/h~60 km/h时,驾驶室上下颠簸,其他速度段车辆运行良好,一般是车轮总成动平衡及制动鼓平衡问题,重新做车轮或制动鼓的动平衡即可解决问题。

(4)车速为40 km/h~80 km/h时,转向轮左右摆动,方向盘左右旋转摆动,一般是转向轮动平衡问题或四轮定位问题,重新做转向轮动平衡或做四轮定位即可解决问题。

(5)车辆行驶时,驾驶室上下颠簸,转弯时,驾驶室侧倾颠簸,驾驶室下方伴有咔咔声,一般是驾驶室悬置失效或驾驶室翻转轴松旷,更换驾驶室悬置或翻转轴即可解决问题。

(6)车辆行驶时,转向轮左右摆动,方向盘左右旋转摆动,一般是横向拉杆松动或变形,更换横向拉杆即可解决问题。

(7)车辆在制动过程中,转向轮左右摆动,方向盘左右旋转摆动,一般是防抱死制动系统(Anti-lock Braking System, ABS)介入不同步,更换ABS控制阀即可解决问题。

(8)如车辆出现因车轮动平衡原因引起的抖动等故障,80%的车辆都可以通过调整前轮的动平衡得到解决。

(9)车辆在重载运输中,平均每三个月左右就要更换轮胎,在更换轮胎时,尤其是后轮,基本不进行动平衡,驾驶员未感觉有车辆抖动现象。

(10)营运半年以上的车辆,56%的车辆进服务站时,车轮上配重块存在或多或少的丢失(出厂时车轮上有标识),驾驶员未感觉有车辆抖动现象。

通过以上实车维修经验可以分析得出,车辆抖动是车辆在行驶过程中存在的一种系统性故障,涉及传动系、行驶系、转向系、悬架系及制动系,有可能是其中某一种原因造成,也有可能是多种原因综合作用的结果。车辆前轮的动平衡是否符合规定,是关系到驾乘舒适性体验的关键特性,后轮对整车的驾乘体验影响不大。

6 工艺优化及市场验证

根据以上分析,认为针对装配钢制轮辋的商用车,前轮动平衡对于整车的平顺性起着至关重要的作用,后轮可以不做车轮总成动平衡。故对车轮动平衡相关工艺进行了修订,对于装配的车辆,仅做前轮动平衡,后轮及备胎不做动平衡。

按照优化后工艺装配的车辆投放市场,进行了为期一年的跟踪,跟踪期间市场未明显反馈有因动平衡引起的车辆抖动等相关质量问题,认为工艺优化后对整车性能不存在影响,优化方案可行。

7 结论

部分供方的轮辋入库合格率较低是引起我司车轮总成上配重块及重量较行业高的主要原因,通过采取有效措施,提升零部件入库合格率;车辆前轮的动平衡是否符合规定,是关系到整车平顺性的关键特性,重点需保证前轮的动平衡符合技术要求,后轮对整车的平顺性影响较小,可以不做动平衡。

在保证轮胎及轮辋等零部件入厂符合质量标准的前提下,商用车仅做前轮动平衡,后轮及备胎不做动平衡的工艺可行。通过对车轮动平衡的工艺优化,每辆车减少约82%的动平衡费用(以6×4为例),降本效果显著。