基于地质矿物启发的穿戴结构设计与增材制造

2022-11-01潘瑞琪王一婧李思萌蒋振宇孙庆磊韩光超刘富初蒋宏勇黄朝晖肖人彬宋怀兵

郝 亮,何 萌 ,潘瑞琪 ,王一婧,李思萌,蒋振宇,李 妍,李 正,殷 杰,孙庆磊,石 斌,韩光超,刘富初,蒋宏勇,熊 玮,黄朝晖,肖人彬,宋怀兵,郭 珏

(1.中国地质大学珠宝学院,湖北 武汉 430074;2.湖北省珠宝工程技术研究中心,湖北 武汉 430074;3.湖北工业大学土木建筑与环境学院,湖北 武汉 430068;4.中国地质大学机械与电子信息学院,湖北 武汉 430074;5.华中科技大学机械科学与工程学院,湖北 武汉430074;6.华中科技大学人工智能与自动化学院,湖北 武汉 430074;7.中国地质大学材料与化学学院,湖北 武汉 430074;8.英国拉夫堡大学创新设计研究院,英国 伦敦 E20 3BS)

1 地质矿物启发与增材制造

1.1 地质矿物启发

生命源于自然,物竞天择的自然规律使得大自然物种、物质不断进化更迭,以适应更复杂多变的环境。自古以来,人类就不断尝试从自然界中汲取创新灵感,并设计发明了许多先进的工具、器件和设备应用于不同领域。基于地质矿物启发进行设计、适应和衍生[1]的概念在不断传播演化的过程中,形成了与仿生学类似的新兴交叉研究领域。随着时间的推移和地球环境不断的变化,地球发生了重大演变,形成了越来越多的矿物。这些岩石、化石、矿物等的成因及其物理、化学和生物属性也激发研究人员进行探索、模仿和创造。

Wang等[2]描述了结晶工程可以从地质学中获取灵感,创造和设计具有较高性能的新型材料;Butcher等[3]探讨了自然形成的地球材料的潜力,将地质模仿(Geo-inspiration)作为创造、设计和发明各种新材料和新产品的灵感来源,提出基于地质启发科学、工程、建筑、艺术和设计的独特概念(图1a),以及基于地质启发创造新材料和产品的主要流程方法(图1b)。基于观察和发现地质启发的物体,利用模仿和设计进行发明,再通过制造技术形成最终的材料或产品,可促进商业化的发展和应用,推动进一步的开发和创新。

图1 基于地质启发科学、工程、建筑、艺术和设计的独特概念(a)及基于地质启发创造新材料和产品的主要流程方法(b)[3]Fig.1 Unique concepts of science,engineering,architecture,art and design based on geo-inspiration(a);Main methods for creating new materials and products based on geo-inspiration (b) [3]

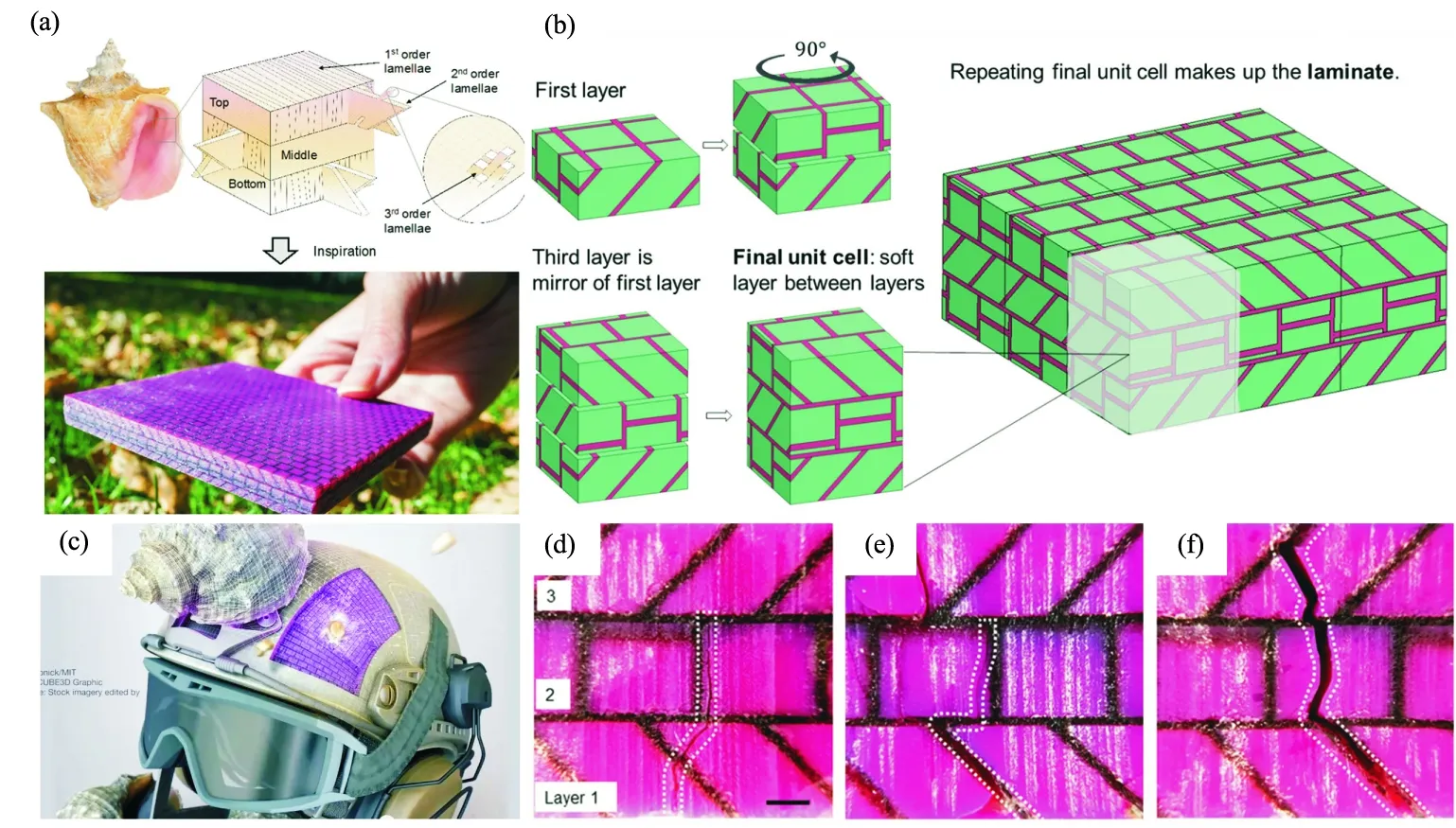

图2 通过海螺壳结构启发的3D打印层状结构(a)、层状结构设计示意图(b)及其应用于头盔中(c);冲击试验后样品分别三层的截面图(d-f)[8]Fig.2 Conch shell-inspired structure fabricated via additive manufacturing (a),schematic diagram of the conch shell-inspired layer structure (b) and the structure applied in helmet (c);cross-sectional image of the three layers of samples after impact test (d-f)[8]

地质矿物启发包含生物启发(Bio-inspiration)和地质启发(Geo-inspiration),可将地球自然存在的所有生物和材料作为灵感来源去设计、创造和应用,不仅可为人们提供高性能和功能的材料及产品,还能促进人与自然的协调和可持续发展。

1.2 地质矿物与增材制造可穿戴结构

目前,已有学者探索了基于地质矿物启发的增材制造技术在不同领域的应用。例如,在医疗领域,“生物3D打印技术”可模拟自然关节结构和骨组织孔隙等特征,提供满足个性化治疗需求的植入物、人工关节和康复器械等医用品,可以有效地提高制造效率、延长人工骨寿命、减少术后并发症、增强治疗及康复效果[5-6];在建筑工程领域,增材制造可发挥其快速制造复杂结构的优势,不仅能提供更高的建筑效率,还能利用多样化的环保材料进行建造,同时能有效减少耗材,也可用于灾后紧急住房重建,达到绿色可持续发展[7];在穿戴防护领域,Gu等[8]通过模仿海螺壳中独特的三层碳酸钙交叉结构,用3D打印制备了仿生海螺壳三层复合抗冲击结构材料,并通过实验证明该结构的冲击性能分别比仅有一层排列和实体块状结构高70%和85%,防裂纹扩展性能是最强基材的1.85倍,适用于抗冲击防护头盔或人体装甲(图2)。

增材制造技术,即3D打印技术,是基于3D模型数据,采用与减材制造技术相反的逐层叠加方式制造物品,最终将计算机上的三维模型变为立体实物,被称为“具有工业革命意义的制造技术”,也是大批量制造向个性化制造模式发展的引领技术[4]。随着工业5.0提出的工业生产必须尊重和保护地球生态,注重社会和生态价值。基于地质矿物启发的概念,与增材制造技术高效率、低成本、按需定制、减少材料消耗、能够成型复杂构件等优势相结合来进行创造性、持续性、高价值的应用和开发,将是未来创新研究的重要趋势。

图3 General Lattice晶格头盔(a)[9]和阿迪达斯Tokyo Collection 4DFWD跑鞋(b)[10]Fig.3 Lattice helmet by General Lattice (a) [9]and Toyo Collection 4DFWD running shoes by Adidas (b)[10]

在穿戴结构设计上,许多公司都在积极设计和验证增材制造晶格结构并致力于应用在实际穿戴产品中。General Lattice是一家利用计算设计、先进晶格材料和增材制造技术制造个性化产品的公司,擅长使用结构来优化零部件[9]。如图3a所示,该公司设计了一种General Lattice晶格结构用于改进作战头盔,该设计通过先进的几何形状结构来改善头盔中心的减震性能。图3b为阿迪达斯和Carbon联合推出的Tokyo Collection 4DFWD跑鞋,通过增材制造技术结合“领结形”FWDCELL结构生产出新型鞋垫中底,它提供了根据特定运动模式微调中底的能力,使运动员可以享受每一步的精确性能。同时,该“领结形”结构利用独特的几何元素将垂直压力转换为向前运动,将缓冲性能提高了23%,在垂直负载下的向前运动增加了3倍,将峰值制动力降低了15%,具有良好的性能特点[10]。

2 玻璃海绵及其结构特征

2.1 玻璃海绵

玻璃海绵(Glass sponges,GSs),也称为阿氏偕老同穴(Euplectellaaspergillum),是最古老的后生动物之一,代表了研究进化古代生物机制和关系(如海绵-微生物相互作用)的依据。它们生活在海底10~6 770 m的深处,壁厚通常为1~2 mm,身高从10~30 cm不等,最大可生长到2 m以上。玻璃海绵具有独特的二氧化硅制骨骼,经过自然漫长的优胜劣汰,它们进化成了具有轻质、高韧性、高强度和高稳定性的结构特征。其特殊针状结构的底端像锚一样固定在大洋底层的礁石上,具有柔韧性和可弯曲性,可以成功避免洋流冲击和破坏;整体又呈现圆筒状的篮子结构(图4)[11],因此又被称为“维纳斯的花篮”。玻璃海绵以从水中过滤而来的最小浮游生物为食,同时又为鱼类、无脊椎动物以及其它海洋生物提供完美的躲藏、产卵和生存的环境。它内部常有一对虾寄居,在日本常将玻璃海绵作为结婚礼物送给新人,被视为爱情的象征[12-20]。

图4 阿氏偕老同穴[11]Fig.4 Euplectella aspergillum[11]

2.2 玻璃海绵的结构特征

1841年,英国生物学家Richard Owen在菲律宾附近发现了这种海绵,立即被它们坚硬的、闪亮的、富有弹性的由玻璃细丝编织而成像是“精致的聚宝盆”的骨架所吸引[21]。Aizenberg等[18]对玻璃海绵生物的结构进行研究,其由规则排列的正方形格子组成了一个复杂的圆柱形笼状结构,且圆柱体表面具有以45°角螺旋上升的外部脊,并随着结构形态从顶部至底端逐渐减小,构成了长度约为20~25 cm,直径约为2~4 cm的玻璃海绵整体骨骼(图5a-图5b);从图5c-图5f显示了其支柱为纵横交错和相互平行的排列方式,支柱内部为同心层状结构;其骨针又由二氧化硅纳米粒子和中央蛋白质有机层形成的同心层状组成(图5g-图5i)。玻璃海绵七级层次结构分别为二氧化硅纳米粒子、同心圆二氧化硅和有机物交替层、骨针、格子状结构、骨骼的节点、表面脊和底部支撑壳活动弯曲的锚(图5j-图5p)。

图5 玻璃海绵生物结构特征(a-i)和玻璃海绵七级层次结构(j-p)[18]Fig.5 Structural characteristics of the mineralized skeletal system of glass sponge (a-i) ;the seven levels of structural hierarchy in the skeletal system of glass sponge (j-p)[18]

2.3 玻璃海绵的结构性能特点与地质矿物仿生迭代

Aizenberg等[18]通过一系列实验和计算机模拟揭示了玻璃海绵结构比常用于建筑和桥梁建设中的传统桁架结构具有更高的强度-重量比。如图5m所示,玻璃海绵的正方形格子状单胞结构是由垂直、横向和双向对角线排列的骨针组成,而不是建筑所用纵横交错在典型桁架上的单个对角线。同时,这种棋盘格式的异质单胞排列方式,让玻璃海绵具有轻质、高韧性、高强度和高稳定性等特征。此外,与传统的横梁设计相比,玻璃海绵中对角线的网格结构具有更多的节点和更短的节点间距,使其不仅能够在数千米深的水下承受更大的压力,还能防止其他生物的碰撞和攻击所造成的伤害。这也突出了玻璃海绵在自然中经过数百万年反复的验证、进化和迭代,使自身达到高性能特点以适应环境变化和生存的结果。因此,研究人员希望以此获得灵感启发来建造出更坚固、更轻便的结构,并探讨其在航空航天和可穿戴产品等领域的应用。本文将着重研究高强度钛合金仿玻璃海绵结构及其在穿戴结构创新设计应用。

3 地质矿物启发的玻璃海绵结构设计、制备及其力学性能

3.1 基于增材制造技术的玻璃海绵结构设计及制备

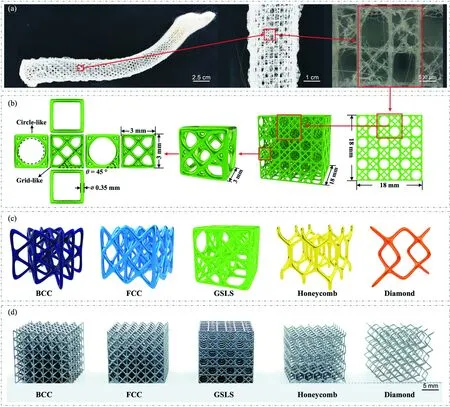

在前期研究中[22],笔者已根据玻璃海绵生物独特的微结构特点(图6a),利用Rhinoceros 3D和其插件Grasshopper进行仿生玻璃海绵晶格结构(Glass sponge lattice structure,GSLS)模型设计。如图6b所示,通过45°相互交叉的斜杆在正方形单胞的侧立面沿面心方向形成类似于圆形和网格状混合的异质晶格形状,并将单胞沿x、y、z轴方向重复阵列,最终形成一个立方体晶格结构。此外,使用同样的方法设计了具有相同杆直径(0.35mm)、单胞尺寸(3mm×3mm×3mm)和外形尺寸(18mm×18mm×18mm)的BCC(Body-centered cubic)、FCC(Face-centered cubic)、蜂窝(Honeycomb)和金刚石(Diamond)立方体晶格结构(图6c),并通过选择性激光熔化技术(SLM)使用EOS M290仪器设备制造了一批Ti6Al4V晶格结构样品,用于对比不同结构的静态单轴压缩力学性能。

图6 摄影和光学显微镜下的玻璃海绵生物标本骨骼结构图像(a),玻璃海绵晶格结构设计示意图(b),BCC、FCC、GSLS、Honeycomb和金刚石1/3晶格结构示意图(c)及通过SLM技术的用于压缩测试的晶格结构样品(d)[22]Fig.6 Photography and optical microscope images of the skeletal system of a nature glass sponge sample(a);the schematic pattern of GSLS (b);the 1/3 lattice structures of BCC,FCC,GSLS,honeycomb,and diamond (c);the lattice structures manufactured by SLM intended for compression tests (d) [22]

3.2 玻璃海绵晶格结构的力学性能

玻璃海绵生物因其独特而坚固的结构特性,也逐渐受到工程和材料科学界的关注。利用其自身有限材料实现轻质、高韧性、高强度和高稳定性的力学特性,同时还能保护自己免受洋流和其他海洋动物的攻击[13,19-20,23],这与通过增材制造技术利用有限的材料实现轻量化和高效力学性能的目标不谋而合。

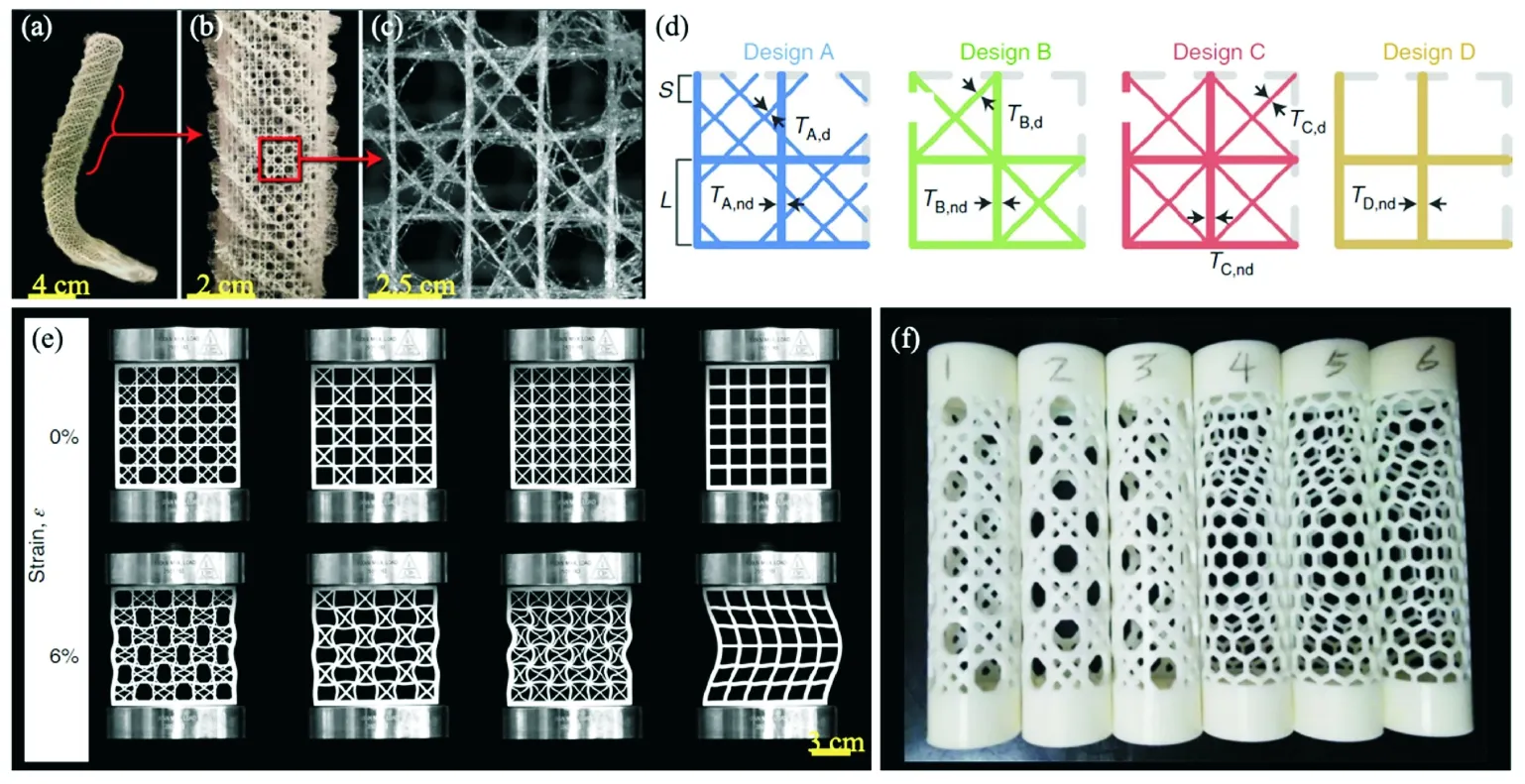

Fernandes等[20]运用渐进优化算法和3D打印技术制造不同样品,如图7a-图7e所示,揭示了玻璃海绵是由垂直、水平和45°对角杆相交而成的类似于棋盘格状的桁架结构,这种对角支柱可以增强强度并实现最大的抗屈曲性。Li等[23]使用光敏树脂3D打印技术对比仿生玻璃海绵结构与蜂窝结构薄壁管状样品(图7f)的力学行为,证明仿生玻璃海绵管状结构在压缩、扭转和弯曲载荷测试中比蜂窝管状结构具有更高的力学性能,并探讨其在航空航天承重机器人手臂接头之间的管状元件中的应用。Sadeghzade等[24]通过3D打印技术制备了仿生玻璃海绵的合成针状结构树脂材料,发现这种合成针状结构比实心杆结构具有更好的力学性能,可以有效阻止和转移裂纹路径,提高树脂脆性材料的强度和韧性。Sharma等[25]采用熔丝制造(Fused filament fabrication,FFF)技术制造热塑性聚氨酯(Thermoplastic polyurethane,TPU)材料的仿生玻璃海绵晶格结构,并研究了其能量吸收和变形行为。

图7 玻璃海绵生物骨骼系统和仿生玻璃海绵结构设计(a-e)[20];3D打印管状仿生玻璃海绵结构和蜂窝状结构样品(f)[23]Fig.7 Skeleton system of glass sponge and bio-inspired glass sponge structure design (a-e)[20];samples of bio-inspired tubular glass sponge structure and honeycomb structure by 3D printing (f)[23]

根据前期研究[22],通过将图6d使用SLM技术制备的Ti6Al4V材料GSLS与常用的BCC、FCC、Honeycomb和Diamond晶格结构进行静态单轴压缩力学性能测试,通过结果对比显示,GSLS的归一化弹性模量(NormalisedE= 538 MPa)和归一化最大抗压强度(Normalisedσmax= 13.78 MPa)几乎分别是FCC的1.4倍和1.3倍、BCC的2.6倍和2.4倍、Honeycomb的2.7倍和3.5倍,以及Diamond的18倍和8.3倍。同时,揭示了仿生玻璃海绵结构因其异质单胞的构形特征,表现出独特的层内逐个传递和层间逐层断裂的特性,进一步提高了GSLS结构的承载能力,并保持了整个结构的内部完整性。

综合以上,玻璃海绵结构具有较强的力学性能,为高强度、轻量化的晶格结构在穿戴防护用品上的应用提供了支撑。

4 基于玻璃海绵结构的手部穿戴产品与结构研究

4.1 手部穿戴产品需求及特点

在美国,58%的人患有远端指间(Distal interphalangeal,DIP)关节炎,30%的60岁以上人患有近端指间(Proximal interphalangeal,PIP)关节炎[26-27]。Spies等[28]指出,原发性手指和拇指关节炎随着人口老龄化现象,患者患病率显著上升。在患者早期阶段使用夹板和关节固定器是主要的治疗手段。如表1和图8所示[29-30],目前主要的手部夹板和关节固定器类别,其主要功能是提供固定和支撑,帮助关节在愈合时保持笔直和稳定,同时防止二次受伤,有助于减少疼痛,帮助受损的肌腱和骨折等损伤愈合。但目前,这些手部关节防护及固定器等产品还存在如金属硬质材料结构的应用少、重量大、轻便性和透气性差等问题,往往以牺牲舒适性和轻便性为代价来提高产品的防护性能和治疗等功能需求;而聚合物等材料结构的透气性、贴合性和依从性差,长期佩戴容易产生压疮、过敏等现象,同时稳定性、保护性和耐久性弱,循环使用后材料和结构的刚度会减弱且易发生变形。Güven等[31]指出治疗延迟或不适当的固定位置会无法提供良好的支撑,影响治疗效果和身体康复,甚至导致手部功能丧失和畸形。

表1 目前主要的手部夹板和关节固定器类别[29-30]Table 1 Main categories of hand splints and hand joint fixators

图8 胶带式夹板(a)、塑料指部固定夹板(b)、金属动态手指夹板(c)、热塑性聚合物掌骨关节夹板(d)和3D打印腕部夹板(e)[29-30]Fig.8 Tape splint (a),plastic finger fixation splint (b),metal dynamic finger splint (c),thermoplastic polymer metacarpal joint splint (d) and 3D printing wrist splint (e)[29-30]

4.2 一体化手部穿戴结构与产品设计制造方法

如图9所示,基于玻璃海绵高性能微结构的特点及前期研究,提出“信息采集-结构设计-仿真模拟-力学测试-增材制造-穿戴应用”的一体化手部穿戴产品设计制造方法。基于此方法,可利用Micro CT、三维扫描等技术对玻璃海绵结构和人体手部形态进行信息采集和分析,再通过仿生设计和首饰设计方法,进行玻璃海绵可穿戴手部结构个性化设计和定制;同时,结合仿真模拟软件,进一步对结构进行优化、评估和预测,根据不同使用功能、佩戴场景、力学性能和治疗方式的需求,优化穿戴产品的局部应力和治疗效果;最后,通过SLM增材技术和Ti6Al4V材料实现硬质、轻便、高强度和美观性的手部穿戴产品。

图9 基于玻璃海绵结构的一体化手部穿戴产品设计制造方法Fig.9 Design and manufacturing method of hand-wearable products based on glass sponge structure

4.3 玻璃海绵结构手部穿戴结构与产品设计

前文提出选择合适的手部夹板可以有效限制关节的活动,从而达到更好的治疗效果。因此,手部夹板和关节固定器的设计与制造需考虑其结构和材料的力学匹配性、透气性以及轻量性,以保证其满足防护和治疗所需的生物力学性能和穿戴舒适性等方面的要求。

如图10所示,笔者根据前期研究的玻璃海绵结构特性,展示了GSLS及其衍化结构在手指关节和腕掌关节固定器上的设计案例,可用于锤状指手指矫直,腕掌关节脱位固定,纠正关节的屈曲挛缩,帮助扭伤和急性关节炎的康复治疗。基于SLM技术的Ti6Al4V玻璃海绵多孔结构,不仅提升了产品的轻量性、承载能力和强度,增强了手部固定、治疗和保护效果,还具有耐久性、透气性、耐热性和耐腐蚀等特点,长期佩戴不易出现变形、松动和过敏等现象。此外,通过阳极氧化电镀工艺还能提供不同的颜色效果,使产品具有功能性、舒适性和美观性。

图10 锤状指手指矫直固定器(a)和腕掌关节固定器(b)Fig.10 Mallet finger fixator(a) and wrist metacarpal joint fixator(b)

5 穿戴结构创新设计与研究展望

5.1 结合首饰材料工艺提升穿戴性和时尚性

随着可穿戴产品在医疗健康等领域快速发展,消费者对穿戴类产品的外观要求也逐渐提高,因此其作为穿戴类消费品的时尚性不容忽视。从消费者层面来讲,可以激发消费者购买欲望,提高产品竞争力;从产品层面来讲,可以激发其美观性和装饰性,充分发挥产品潜力。通过“宝石材料工艺”能够赋予新的产品材质,例如使用钛金属材料可以保证产品在轻量化、高强度的同时,还有独特的色彩效果;利用“首饰设计”优势,能够赋予穿戴产品更丰富的外观及美学特征;利用珐琅和錾刻等工艺对可穿戴产品加以赋能,丰富消费者对可穿戴产品外观方案的选择,从而提升产品竞争力。

首饰是可直接用于人体的装饰物,是人类修饰容貌、彰显地位的装饰品。首饰设计包含了从创意构思到设计物化的全过程,强调主题、功能与美学造型的一致性,从而体现材质美、造型美和工艺美以及具有装饰功能、使用功能或彰显身份地位功能的象征[32]。传统的手部关节固定器等产品形状不能完好贴合患者手部形态,极易造成手指肿胀、关节僵硬、手部骨折不愈合,移位畸形等现象。同时,长时间佩戴治疗矫形器具,易吸引他人注视,增加用户心理压力,甚至产生敏感、自卑等负面情绪,从而降低使用率和治疗效果。因此,结合首饰设计,针对人体结构形态,发掘用户的情感化需求,从材质、造型、工艺等方面进行个性化设计和定制,使手部穿戴产品更符合人机工程学和治疗要求,同时提升产品的穿戴性、舒适性和美观性,使用户愿意佩戴。

5.2 结合仿真模拟与多材料提升功能性

通过限元仿真模拟分析(Finite element analysis,FEA)可以有效减少实验测试所需的成本和时间,更直观地观测结构内部压缩响应和应力/应变分布情况,并根据手部不同部位的受力需求进行结构的优化设计、力学性能评估和治疗效果预测,从而提升产品的力学匹配性,增强防护和治疗效果。

与传统生产方式相比,虽然3D打印技术可以快速成型不同材料的手部穿戴支具产品,但在保护和治疗效果、整体生物力学性能、舒适性等方面还存在较多不足。同时,在打印材料的选择上,也存在如尼龙材料硬度较低、力学性能弱、易变形和松动,ABS、PLA等材料柔韧性和舒适性差、透气性弱和易过敏,金属等刚性材料重量大、边缘较硬易压迫皮肤、贴合性和舒适性差等问题。因此,可基于地质矿物启发,通过刚柔结合进行多材料的手部穿戴产品开发。如根据不同部位的受力需求,通过Ti6Al4V刚性材料和尼龙等软性材料结合,实现硬质、轻便和舒适的手部穿戴产品。同时,还能结合4D打印技术和形状记忆合金等材料,针对阶段性的治疗需求进行产品研发,为其手部功能的恢复创造最佳条件、缩短损伤部位愈合时间、避免恢复后不必要的畸形出现。

5.3 结合智能穿戴技术增强产品交互性

智能穿戴首饰不仅具有装饰性和美观性,还能通过智能传感系统感知和监测脑电波、心跳、血压、温度、肢体运动等信息,并通过数据的采集、记录、存储、显示、传输、分析进行人机交互[33-34]。因此,结合智能穿戴和监测系统,可为患者提供定制化、个性化的产品设计服务,增强产品的交互性、体验感和依从性,全方位的帮助用户恢复和治疗。如指骨骨折往往伴随软组织的损伤,可在手部穿戴支具上安装电刺激装置刺激屈指肌肉收缩,使手指恢复捏握功能。

6 结语

基于地质矿物启发,为人类提供了高性能材料、结构的设计和开发思路。将地质矿物启发的思想与先进的增材制造技术相结合,为实现硬质、轻量、高强度、高韧性的手部穿戴产品的设计、开发和应用提供支撑。同时,今后还需进一步结合人体手部形态和治疗等不同使用功能和佩戴场景需求,通过仿真模拟匹配生物力学需求,利用智能穿戴和数字监测等技术,增强产品的交互性、依从性和体验感,最终实现具“功能性、时尚性、可制造性”的手部穿戴防护产品。