深海采矿脐带缆管理系统分析

2022-11-01李修波何多昌张定华

李修波, 何多昌, 张定华, 晏 青

(1. 上海中车艾森迪海洋装备有限公司, 上海 200240;2. 株洲中车时代电气股份有限公司, 湖南 株洲 412001)

0 引 言

管道不仅是海上石油和天然气最可靠和最有效的输送方式之一[1-2],也是深海采矿提升系统中“泵-管”连续输送结核矿石的有效方式之一[3-6]。在国家重点研发计划“深海多金属结核采矿试验工程”项目的深海采矿作业中:将富集于海床之上的结核矿石采集到集矿车[7],并经由破碎装置破碎;将破碎成合适粒径的结核矿石经软管输送至中继站[8];通过多级提升泵由输送硬管将中继站处的矿石-海水混合物输送至采矿船;经采矿船上的收集装置将结核矿石收集完毕[9]。采用“泵-管”连续输送结核矿石的提升系统涉及中继站和提升泵等关键设备。在连续泵送矿石的作业过程中,需脐带缆将采矿船上的能源动力和控制信号实时传输至关键设备。在“泵-管”连续提升结核矿石的生产过程中,须确保脐带缆服役安全。

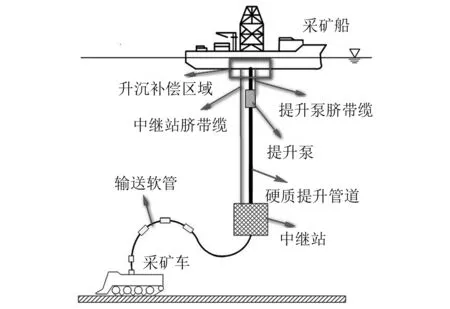

在整个“泵-管”连续提升系统中,需要2根脐带缆分别向中继站和提升泵提供电力和控制信号[10]。以中继站脐带缆为例,如图1所示:脐带缆需通过特殊位置,如中继站、提升泵、升沉补偿装置等;脐带缆需被紧固在硬质提升管道上,避免脐带缆与硬质提升管道之间发生摩擦、缠绕等行为;在伸缩装置区域,脐带缆需满足升沉补偿运动和最小弯曲半径限制等功能。鉴于海洋环境对海洋结构物产生的损伤,为确保脐带缆的安全服役,设计一套适用于深海采矿“泵-管”连续提升结核矿石的脐带缆管理系统,以确保整个采矿作业的顺利实施。

图1 采矿系统示例

目前,国内外对深海采矿脐带缆管理系统鲜有研究。作者虽对脐带缆绑扎支撑结构进行研究,但未能对整个脐带缆管理系统进行详细分析。在前期研究的基础上,对深海采矿脐带缆管理系统进行分析,涉及脐带缆绑扎中的现场作业环境、正常与特殊管段绑扎以及脐带缆升沉补偿中的顶部支撑和弯曲限制等内容,建立一套适用于深海采矿“泵-管”连续提升作业的脐带缆管理系统,为深海采矿系统中脐带缆的安全服役提供可靠的工程实例借鉴。

1 脐带缆绑扎

“泵-管”连续提升结核矿石的输送系统采用新设计的背负式管夹将脐带缆紧固在提升硬管上[10]。

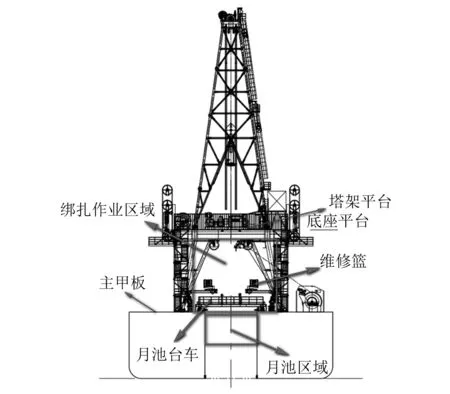

提升硬管在塔架平台上完成管段与管段的组装,相应的绑扎作业区域位于塔架平台下方,即月池口上方主甲板与塔架平台之间的开敞区域,如图2所示。鉴于在布放过程中采用不同长度(正常管道长度为9 m,特殊管道长度不一)和不同连接形式(正常管段管道采用螺纹连接,特殊管段管道采用法兰盘连接)的硬管与中继站、提升泵、伸缩装置等设备组装成提升输送系统,将整个绑扎划分为正常管段绑扎和特殊管段绑扎。

图2 绑扎作业区域示例

1.1 现场作业环境

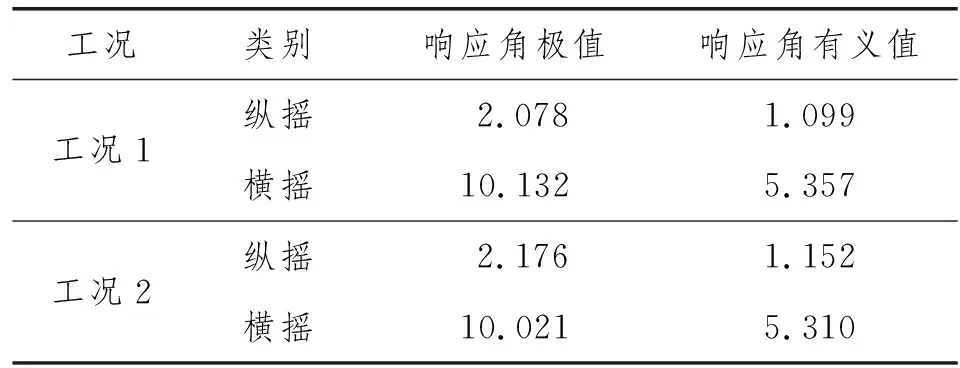

绑扎作业区域存在登高、悬空、作业船晃动等恶劣环境工况。绑扎作业工作点为铺设在月池口上方的台车,具有靠近船舶重心、有作业平台、脐带缆更易调整进管夹孔槽、物料运送方便等优势。同时,为规避在船舶纵、横摇运动响应下提升硬管碰撞台车的风险,对4级海况(有义波高为2.5 m,过零周期为6.5 s)下2种不同作业工况(0~180°浪向)下船舶响应角的极值和有义值进行预报,如表1所示。经测算,调整2部台车在船舶纵向的间距(2部台车的摆放位置,不存在船舶横向干涉),确保绑扎过程中不存在提升硬管碰撞台车的风险。

表1 4级海况不同浪向和不同作业工况的船舶纵、横摇角预报汇总 (°)

1.2 正常管段绑扎

经过前期研究[12],正常管段绑扎方案如下:在管道布放过程中,以月池口台车为作业平台,采用单点绑扎作业的方式,在18 m管道上等间距布置绑扎2个管夹,每9 m停放1次提升硬管。

1.3 特殊管段绑扎

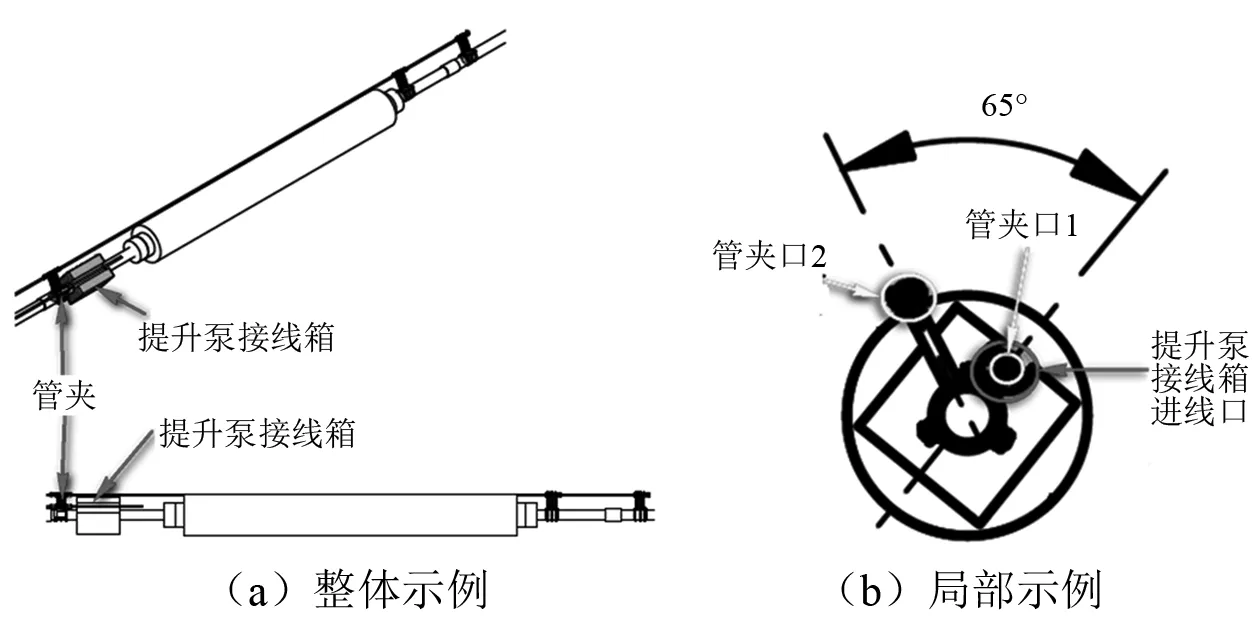

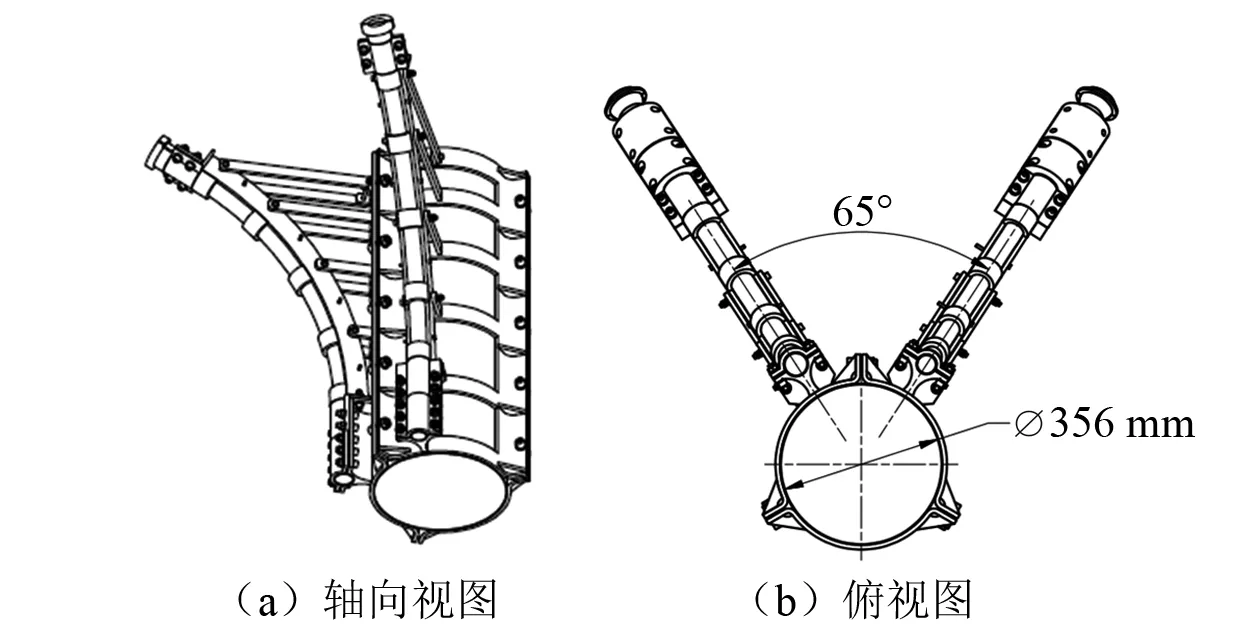

根据不同特殊位置处(中继站处、提升泵下端、提升泵上端及伸缩装置)的管段,利用固定在主甲板上的折臂维修台车,安装不同结构型式的316L管夹,如图3所示。

图3 特殊管段不同型式316L管夹

特殊管段的绑扎是为了确保脐带缆顺利通过特殊管段的设备。以提升泵上端管夹为例,其主要作用是确保中继站脐带缆顺利通过提升泵外体、确保提升泵脐带缆的接线口与相应管夹口之间的高度差、2根脐带缆之间的相对角度等,如图4所示。

图4 提升泵上端管夹安装示例

同时,特殊管段的绑扎具有在正常管段硬聚氨酯管夹部分失效(管夹未能对脐带缆提供全局约束)的情况下将其下部的脐带缆夹持住的功能,可防止脐带缆滑脱导致整个绑扎系统失效。

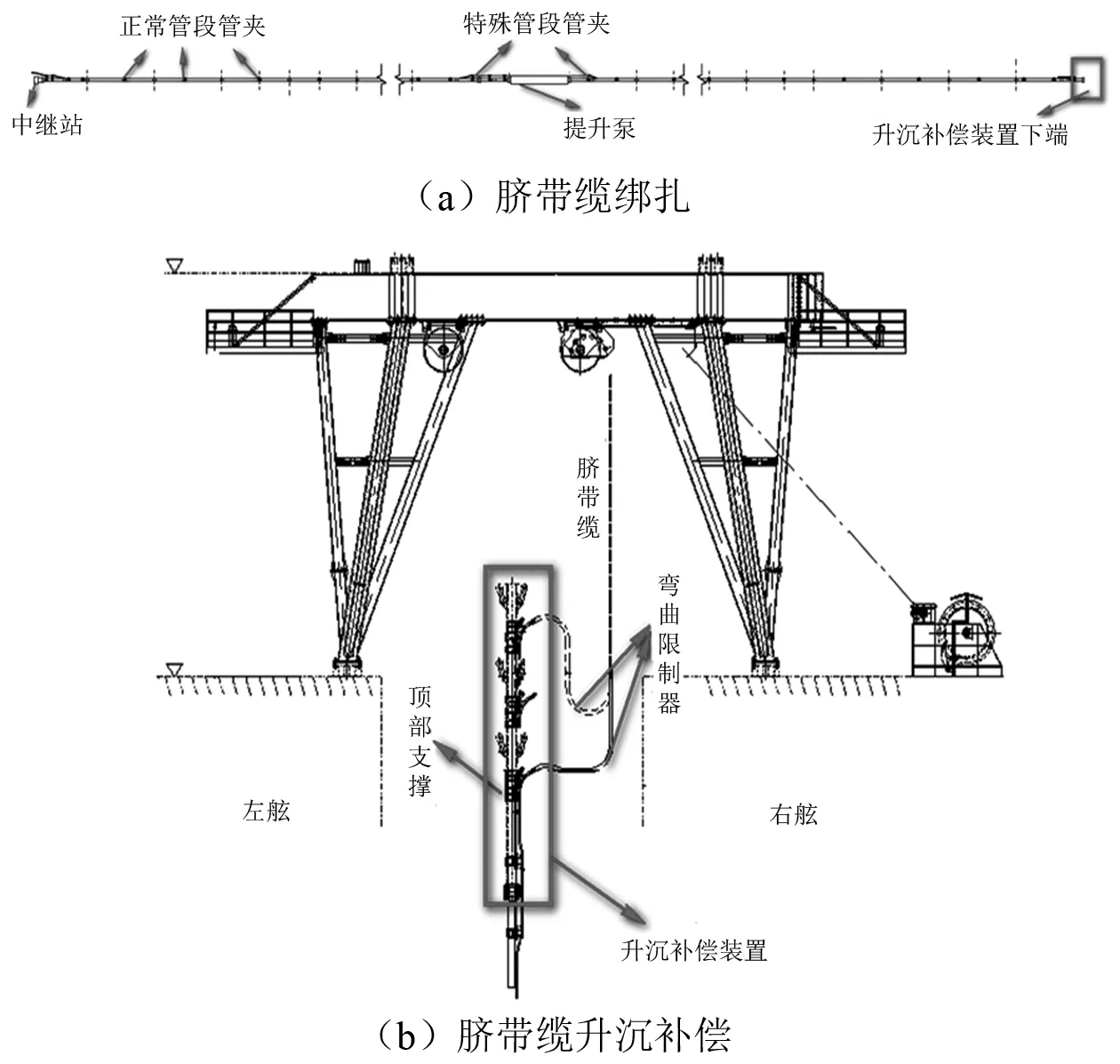

2 脐带缆升沉补偿

作业船舶与提升硬管之间通过伸缩装置连接,如图5所示,允许提升系统与作业船舶存在相对的垂向位移。由于脐带缆下端与提升系统完全紧固约束,上端通过绞车与船体紧固,因此需要在伸缩装置区域确保脐带缆存在足够长度的升沉补偿运动,如图6所示。

单位:mm图5 伸缩装置示例

图6 脐带缆升沉补偿示例

在伸缩装置硬管上安装顶部支撑基体,并在脐带缆上安装脐带缆弯曲限制器,满足脐带缆的升沉补偿运动。

2.1 脐带缆顶部支撑

如上所述,在伸缩装置区域,采用顶部支撑的方式对脐带缆进行运动补偿,同时,需考虑顶部支撑与月池口、海平面之间的位置关系。将新设计的顶部支撑基体[12]安装在伸缩装置硬管上,并兼顾2根脐带缆的相对位置,如图7所示。

图7 顶部支撑结构示例

顶部支撑基体结构高度为1 000 mm,由3块半圆形卡箍组装而成,每个半圆形卡箍设有吊环,便于吊运和安装。同时,顶部支撑基体结构与伸缩装置硬管之间粘贴橡胶垫,以增大摩擦并保护伸缩装置。

2.2 脐带缆弯曲限制

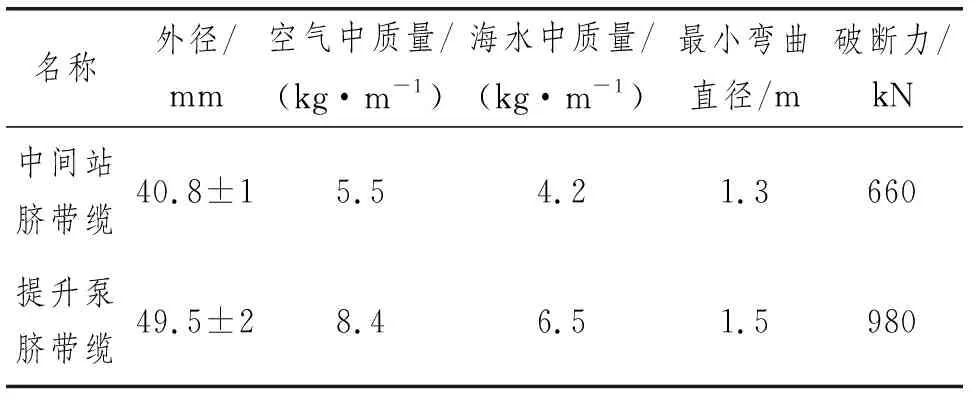

在“泵-管”连续提升输送系统内,需对2根脐带缆进行升沉运动的限弯保护,以避免由顶部支撑的横向和纵向相对运动而产生过度弯曲,进而导致脐带缆由过弯引起的损伤。脐带缆参数如表2所示。

表2 脐带缆参数

弯曲限制器采用嵌套结构设计,通过在一定角度上的结构自锁,起到限制最大弯曲的作用。根据脐带缆参数,最小弯曲半径设计不小于800 mm。同时,为避免实际作业中弯曲限制器模块错配的风险,弯曲限制器采用通用型设计。

3 脐带缆管理系统

经过上述分析和研究,在“泵-管”连续提升系统内,需要有脐带缆绑扎和脐带缆升沉补偿两部分,如图8所示。

图8 “泵-管”连续提升系统的脐带缆绑扎和升沉补偿示例

4 结 论

在深海采矿“泵-管”连续提升结核矿石的系统内,通过脐带缆管理系统可对向中继站、提升泵等关键设备实时传输动力和控制的脐带缆进行有效的保护,确保其安全服役。

(1) 该脐带缆管理系统由脐带缆绑扎和脐带缆升沉补偿两部分组成。

(2) 针对不同区域,采用不同材质和结构型式的管夹可有效降低管夹的制造成本和现场施工难度。

(3) 所提出的脐带管理系统已得到1 000 m级海试的验证,为深海采矿系统脐带缆的安全服役提供一种可靠的工程实例借鉴。

(4) 脐带缆管理系统后续可在管夹紧固方式、限弯器尺寸等方面进一步优化,以减少现场施工人员作业强度。