大包装喷涂工艺设备设计与应用

2022-11-01刘洪伟杨安海杨坤荣熊良银牟治国

刘洪伟, 揭 斌, 杨安海, 杨坤荣, 熊良银, 牟治国

(1. 上海船舶工艺研究所, 上海 200032; 2. 广州文冲船舶修造有限公司, 广东 广州 511462; 3. 上海外高桥造船海洋工程项目管理有限公司, 上海 202164)

0 引 言

目前,我国船舶与海工建造企业的双组分油漆使用比例高(60%~70%)且普遍采用小包装漆喷涂工艺,油漆喷涂结束后产生大量的废弃油漆桶,桶内残留浪费的油漆比例为2.5%~5.0%。对国内船厂进行调研,涂装工艺流程稀释剂消耗体积分数为10%~15%,其中油漆混合和油漆桶清洗需要额外消耗约5%的稀释剂。随着国家对环境保护的高度重视,船厂普遍面临挥发性有机化合物(Volatile Organic Compound,VOC)环境污染排放治理和油漆桶等危险废弃物处理压力巨大的问题。

大包装喷涂工艺具有节省油漆消耗和减少VOC排放的优势,早已为行业所认可,但仍存在制约该工艺大规模推广应用的因素。大包装喷涂工艺在船舶、海工等行业的广泛应用需要解决设备中2种组分油漆配比的精确性、低温油漆输送稳定性、大包装容器清洁和循环再利用等问题。

1 大包装喷涂设备原理

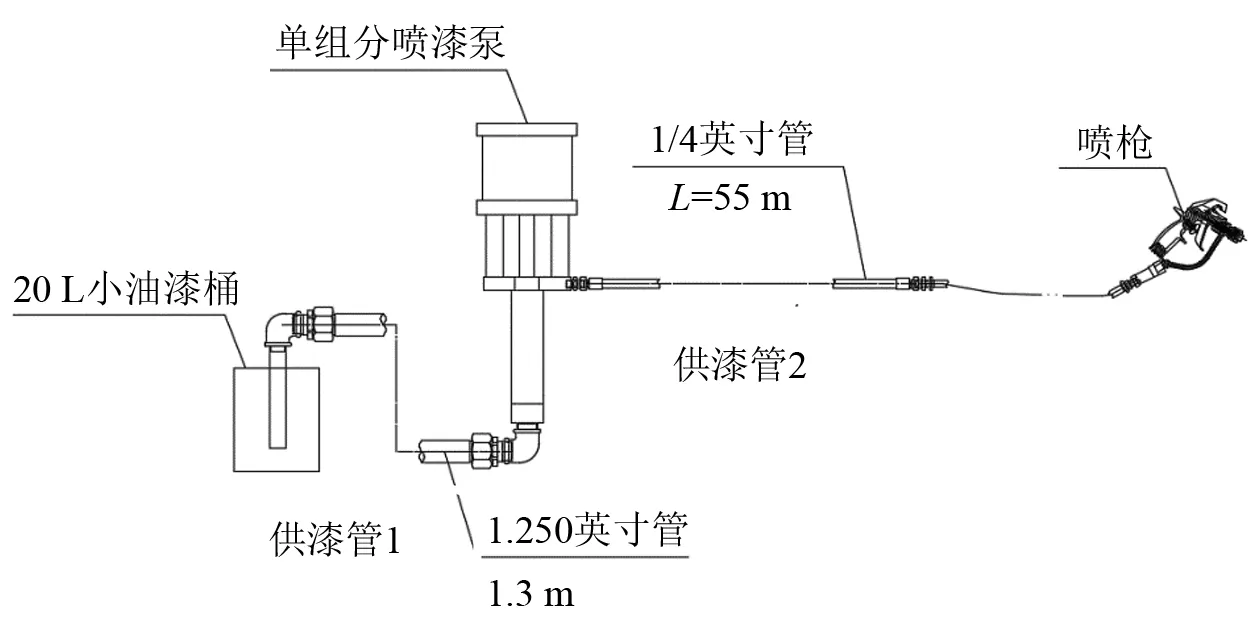

双组分油漆属于靠化学反应固化的油漆,使用前需要混合、搅拌均匀,某些双组分油漆需要一段时间预反应即熟化[1]。传统的小桶双组分油漆喷涂工艺采用人工混合、单泵喷涂,喷涂结束后设备、管路和喷枪均需及时清洗,以防止油漆固化导致设备和管路报废。传统的小桶油漆喷涂设备原理如图1 所示,喷涂设备的管路设计规格如表1所示。

注:1英寸=0.025 4 m 图1 传统喷涂设备原理图

表1 单泵喷涂管路规格及油漆损耗量

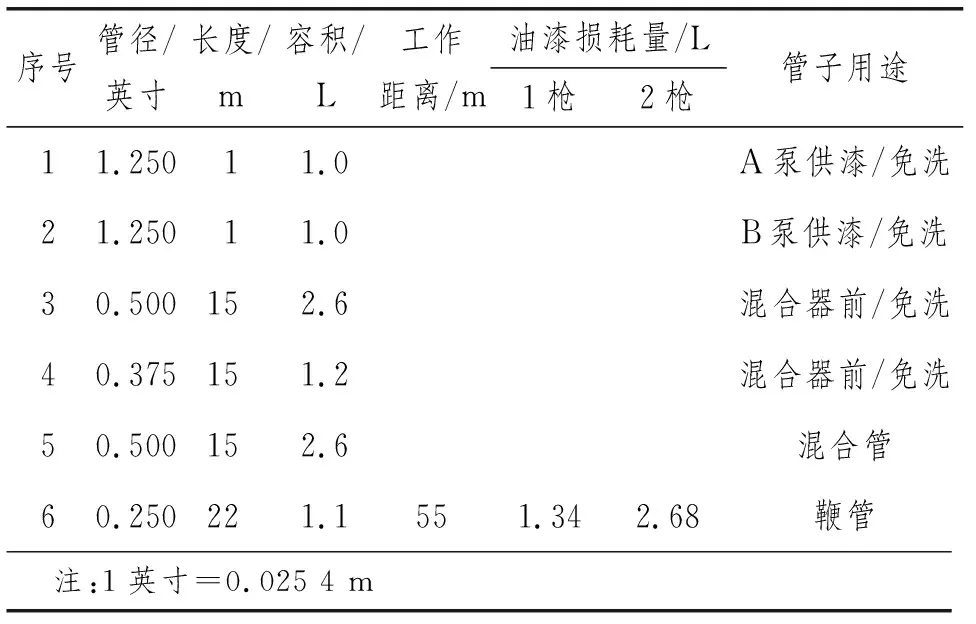

大包装双组分油漆喷涂设备采用大包装桶供料,大包装桶容积为200~900 L。双组分喷涂泵的油漆配比范围为1∶1~10∶1,油漆配比由电脑控制且精确可调。A、B大包装桶分别与双组分油漆的A、B喷漆泵连接,2种组分在进入混合器前未实现混合,其优点是可避免涂料混合后剩余浪费。双组分油漆喷涂设备采用远程混合、静态混合和混合管混合等多级混合技术,从而实现双组分油漆的A、B组分在管路内动态混合、熟化。设备最大的优点是采用无稀释剂添加喷涂技术,在施工过程中油漆混合无须额外添加稀释剂稀释,可有效降低涂装生产的VOC排放。大包装双组分油漆喷涂设备原理图如图2所示,设备的管路设计规格如表2所示。

图2 大包装双组分油漆喷涂设备原理

表2 大包装双组分油漆喷涂设备管路规格和油漆损耗量

2 油漆大包装桶容器设计

油漆大包装供料设计应考虑大包装桶容积、油漆灌注、搅拌、输送和油漆温度控制等几方面因素。

2.1 油漆大包装容积计算方法

在大包装双组分油漆供料生产应用实践中,1套大包装油漆桶包括2个部分,分别为油漆的主剂桶A和固化剂桶B。通常所说的大包装容积是指主剂桶A与固化剂桶B两者容积的总和。在大包装容积的确定问题上,应摒除越大越好的误区。大包装桶容积的确定原则如下:满足船舶与海工结构件的实际涂装生产需求,即大包装油漆量是实际涂装使用量的1倍或整数倍,这样可保证在施工中无须频繁更换油漆大包装桶,从而导致喷涂作业中断;大包装容积还应满足车辆运输的便利性。

大包装的容积P包括油漆的实际需用量P′和大包装桶内的安全空间的容积V(根据设计确定),因此大包装桶的容积计算公式为

P=P′+V

(1)

式中:油漆的实际需用量P′[2]根据船厂典型构件的涂装生产纲领和实际油漆油漆损耗因数来确定,其计算公式为

P′=(1+a)QS

(2)

式中:α为油漆损耗因数;Q为油漆理论涂布率;S为涂装面积。

根据实际应用经验和对船厂的调研,对于1个日生产纲领为2 400~3 000 m2的涂装车间,配备800~900 L的大包装桶完全可以满足涂装生产的使用需求。

2.2 大包装桶结构与功能设计

2.2.1 大包装桶结构设计

现有的油漆大包装桶有圆形和方形的结构形式。虽然方形大包装桶在相同的外部框架尺寸下容积更大,但在桶自身棱角部位附着的油漆不易清洗,而且油漆的整体搅拌效果差。因此,油漆大包装桶尽可能采用圆形结构设计,圆形桶的优点在于整体刚度佳,油漆搅拌时不易存在死角,且易于油漆桶的清洗。根据通用的运输工具和集装箱尺寸以及操作的便利性,大包装桶(含外部框架结构)尺寸(长×宽×高)应小于1 170 mm×1 170 mm×1 190 mm[3]。

油漆大包装桶在实际生产和周转使用中需要频繁地与油漆生产线和涂装设备进行对接,因此需要设计标准接口。大包装桶的接口包括油漆灌注口和设备外围接口。油漆灌注口的作用主要是进行生产线油漆灌装,灌注接口可设计在桶的轴线处,开口尺寸应不小于φ300 mm,灌注口开启方便且应具有良好密封措施,此外接口还应便于清洗、清洁作业。设备外围接口包括搅拌设备接口、喷漆设备接口和备用接口等。搅拌设备接口主要用于连接外围搅拌设备,在灌注口位于轴线的情况下,搅拌口可与灌注口共用1个开口。喷漆设备接口主要指油漆的供料接口,油漆供料接口应采用带有隔离保护功能的快接接口,接口设计应确保良好的密封性能,设备与喷涂泵接口不小于1.250英寸。备用接口中心圆半径应大于搅拌体半径,备用接口可用于提料、液位监测等。

大包装桶应在常压下工作,其设计压力应小于0.1 MPa,真空压力小于0.02 MPa。大包装桶在密封状态下工作,大包装桶上应设置安全阀,当桶内蒸气压升高或内部形成真空时,安全阀应及时开启以保证结构安全运行。

2.2.2 喷涂设备控制设计

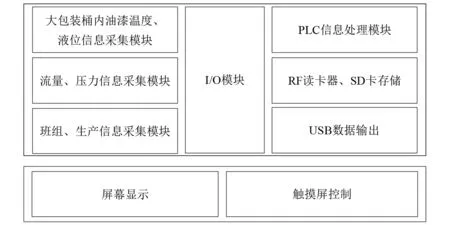

大包装喷涂工艺设备的控制系统具有设置、显示、警告、指示、用量统计等功能,控制系统原理图如图3所示。大包装喷涂工艺设备须具有生产信息和班组信息采集功能,设备管理系统实时记录、显示油漆消耗量和油漆液位信息,采用SD卡进行设备和生产信息的存储,并提供U盘实现数据输出,供管理人员查询、下载和分析处理。控制系统监测2种油漆组分的输出流量数据,当双组分油漆2种组分的比例出现偏差时,及时报警并控制设备暂停工作,保证设备的喷涂质量。

图3 控制系统原理图

3 大包装油漆组合输送技术

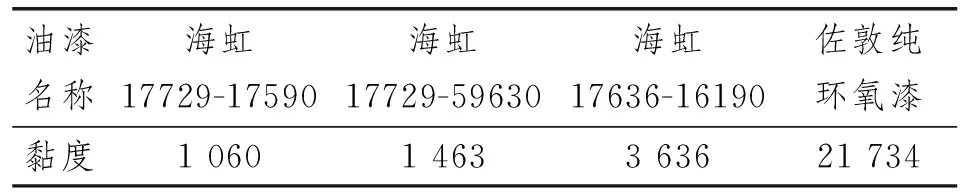

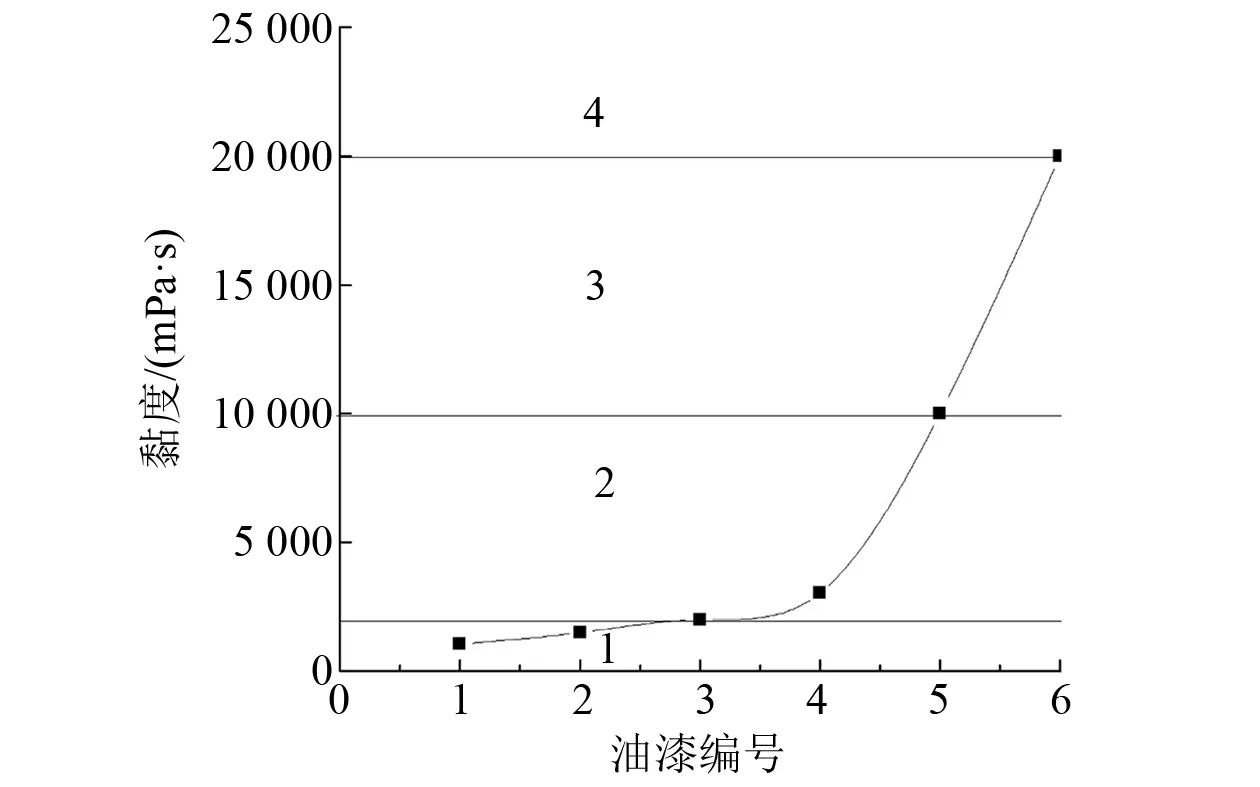

在进行低温环境及高黏度油漆输送时,油漆输送存在流动性变差、管路中存在气穴的现象,会导致供给喷涂设备的油漆供应不足,从而引发喷漆系统设备频繁报警,这也是限制大包装喷涂技术广泛应用的瓶颈之一。为获得油漆的黏度特性,对20 ℃下常用油漆黏度进行检测,结果如表3所示。

表3 20 ℃下常用双组分油漆黏度 mPa·s

针对油漆输送性能变差的问题,对油漆的搅拌、温度控制和输送方式采取相应措施,以改善油漆输送效果。搅拌是利用机械搅拌体的旋转或其他方式迫使油漆在容器内流动、混合、传递热量。影响油漆搅拌效果的因素较多,包括黏度或黏度差、密度或密度差、表面张力、搅拌体形式和罐体形状等。为提高油漆输送性能,大包装桶应设计搅拌功能,可根据油漆黏度、密度等条件采用桨式、锚式、框式等结构进行设计。搅拌的作用是保证油漆成分均匀,避免沉淀,提高油漆受热的均匀性,进而提高油漆的流动性能。为说明油漆输送措施的应用情况,绘制油漆黏度曲线,并根据黏度分成4个区域,如图4所示。

图4 20 ℃下双组分油漆输送黏度分区

在黏度区域1中,黏度小于2 000 mPa·s的油漆采用虹吸输送可较好地满足供漆需求。在黏度区域2中,黏度为2 000~10 000 mPa·s的油漆应采用搅拌、循环、液位差等措施来满足油漆输送要求。在黏度区域3中,黏度为10 000~15 000 m Pa·s的油漆输送需要辅以搅拌和增压供漆措施来提高油漆的输送效果。在黏度区域4中,油漆黏度超过20 000 mPa·s,油漆输送管路内气穴现象明显,出现喷漆泵供漆不足、报警频繁现象,此时应采取搅拌、加热、增压输送等综合措施来提高系统供漆能力。

在温度降低时,油漆黏度随之增加,应配合使用加热措施以改善油漆的流动性能,加热可采用油漆罐加热、管路加热等联合加热方式。当温度低于20 ℃时,应采取比图3所示更高一级的油漆输送措施。

4 大包装喷涂工艺的VOC减排控制

大包装喷涂工艺采用大包装油漆供料模式,在混合器前油漆A、B组分单独输送,油漆在混合管路内动态混合,喷涂过程无须额外添加溶剂,减少油漆和稀释剂的消耗。但是,清洗喷枪和大包装桶均产生VOC排放。

4.1 VOC排放计算方法

应用传统的双组分油漆喷涂工艺,VOC排放包括3个部分:(1) 油漆自身的VOC排放;(2)为改善喷涂性能或清洗小油漆桶,在油漆中需添加不大于体积分数为5%的稀释剂产生的VOC排放;(3) 清洗喷枪消耗稀释剂中的VOC排放。大包装双组分油漆喷涂工艺VOC排放亦包括3个部分:(1) 油漆自身的VOC排放;(2) 清洗大包装桶消耗稀释剂的VOC排放;(3) 清洗喷枪消耗稀释剂的VOC排放。

据统计,在喷枪数量和喷涂条件相同的情况下,清洗喷枪消耗的稀释剂的量基本相同,即5 L/枪,因此可认为清洗喷枪产生的VOC排放是一样的。基于该前提,传统和大包装双组分喷漆工艺的VOC排放公式[4]为

G1=CpVp+CtVta+CtVtc

(3)

G2=CpV′p+CtVtb+CtV′tc

(4)

式(3)和式(4)中:G1和G2分别为传统工艺和大包装喷涂工艺的VOC排放量;Cp和Ct分别为油漆和稀释剂中的VOC质量浓度;Vp、Vta、Vtc分别为传统喷涂工艺油漆消耗量、额外添加稀释剂消耗量和清洗喷枪稀释剂消耗量;V′p、Vtb、V′tc:分别为大包装喷涂工艺油漆消耗量、清洗大包装桶稀释剂消耗量和清洗喷枪稀释剂消耗量。

采用传统喷涂工艺与大包装喷涂工艺清洗每只喷枪消耗的稀释剂基本相同,即Vtc=V′tc。将式(3)减去式(4),得到计算2种工艺VOC减排的计算公式为

Δ=Cp(Vp-V′p)+CtVta-CtVtb

(5)

根据船厂的应用数据,式(5)中的Cp和Ct均为常数,大包装喷涂工艺与传统小桶喷涂工艺清洗喷枪的稀释剂消耗量基本相同,可见减少VOC的排放应从减少油漆消耗、稀释剂添加和清洗油漆桶的消耗量上采取措施。

4.2 大包装容器绿色再利用

国内大中型船厂每年产生大量的废弃小油漆桶,废弃油漆桶只能送到具有专业资质的处理厂进行处理,而且还实行配额制度,因此船厂面临巨大的经济和环保压力。大包装供料桶一般采用不锈钢设计,可在船厂及油漆商之间周转、循环使用。由于油漆与大包装容桶的表面积比较小,因此大包装容器油漆残留比例小于传统小桶包装。但是,在再次灌注油漆前,仍需清除大包装容器残留的油漆并将其清洗干净。大批量的大包装容桶必须交由有清洗能力的专业公司清洗[5-6],验收合格后才能在油漆生产线上再次灌注油漆。大包装桶的清洗环节增加VOC的排放。

为减少大包装容器内壁的油漆残留,改进油漆包装方式,如应用内衬包装袋技术等低残留包装技术方式。油漆低残留包装技术不仅可减少清洗油漆桶工序和人工消耗,而且可减少稀释剂消耗,可有效减少VOC的排放。由于无须清洗大包装桶,因此式(3)中的Vtb≈0,可得到如下公式:

Δ=Cp(Vp-V′p)+CtVta

(6)

可见大包装喷涂工艺在如下几个方面可减少VOC排放:一是大包装喷涂作业无须额外添加稀释剂,可减少稀释剂消耗;二是大包装喷涂设备在混合器前的A、B组分单独供漆管路内的未混合油漆无须清洗(见表2),可减少油漆消耗;三是大包装供料可减少油漆残留,可减少油漆消耗;四是采用包装容器的塑料内衬包装袋可减少稀释剂消耗。

5 大包装油漆喷涂应用

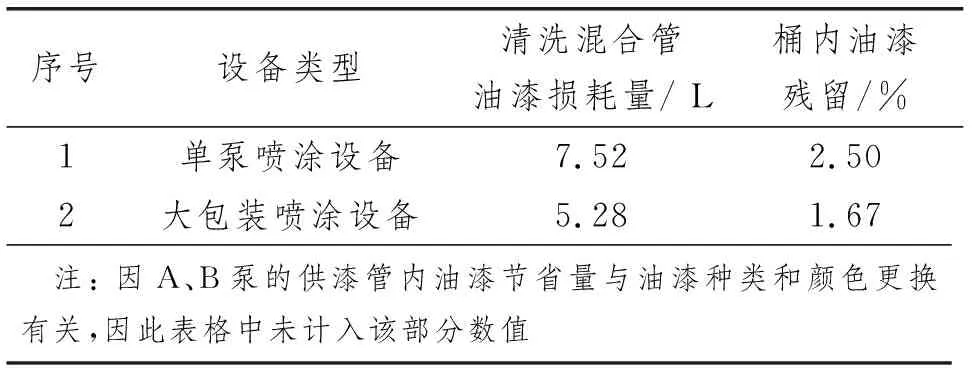

与传统小包装喷涂工艺相比,大包装双组分油漆喷涂设备采用大包装桶供料,大包装油漆桶可循环利用。据统计300 L大包装桶内约有1.67%的油漆残留。大包装双组分油漆喷涂设备A、B泵单独供漆不预先混合,A、B喷漆管路在远程混合器前单独输送亦无预先混合,因此不存在剩余油漆固化浪费问题,喷涂结束后管路无须清洗,可减少油漆的浪费。根据第1节的设备配置,2种喷涂工艺设备的油漆损耗情况如表4所示。

表4 2种工艺设备(2枪)喷涂油漆损耗情况

由表4可知,在相同的条件下,1台2枪大包装喷涂设备比2台单泵喷涂设备每次喷涂可减少油漆浪费量δ=7.52 L-5.28 L=2.24 L。

对于年造船物量为1.2×106m2、油漆消耗量为392 727 L的船厂,建设2喷4涂涂装车间,按年250 d工作日计算,日涂装面积为4 800 m2,车间日均涂装施工4个分段。若每个分段配置1台2枪大包装喷涂设备,则与传统喷涂工艺相比,大包装喷涂工艺在理论上可节省油漆如下:

Vp-V′p=8 960 L+3 260 L=12 220 L

(7)

(Vp-V′p)/Vp=12 220 L/392 727 L=3.11%

(8)

Δ=CpαVp+CtβVp

(9)

由式(9)可知,2种喷涂工艺的VOC排放差主要取决于Cp、Ct、Vp、α和β等参数。在Cp、Ct、Vp相同的情况下,提高油漆节省比例α、降低稀释剂添加比例β可明显减少喷涂阶段的VOC的消耗。

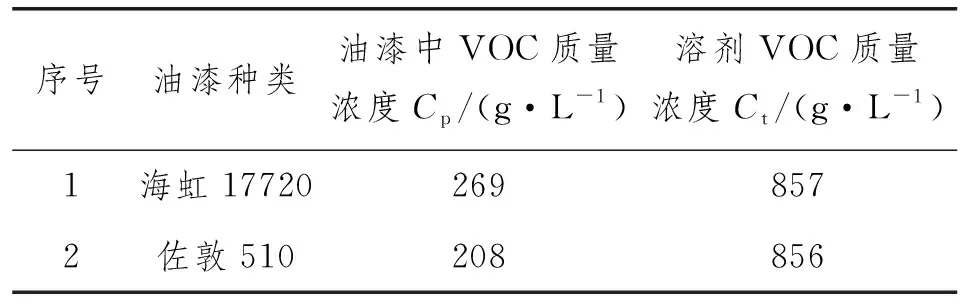

以上述船厂为例,常用的双组分油漆主要有海虹和佐敦油漆,2家油漆厂商的油漆和溶剂中的VOC参数如表5所示。

表5 常用油漆和溶剂的VOC含量

将油漆总量Vp=392 727 L、α=3.11%、β=5%、Cp和Ct代入式(5),则与传统工艺相比,大包装喷涂工艺使用海虹和佐敦油漆可分别减少20.1 t和19.3 t的VOC排放。

6 结 论

(1) 油漆大包装容积应根据船厂典型分段的涂装面积确定,一般大包装容积为800~900 L可满足车间内分段的涂装需求。

(2) VOC计算公式可用于船舶与海工企业在喷涂阶段的大包装喷涂和传统小包装喷涂工艺的VOC排放估算。

(3) 采用稀释剂清洗小油漆桶,虽然油漆残留比例为0,但增加约5%的VOC排放。油漆包装容器采用绿色再利用技术不仅可显著减少油漆残留比例,而且可减少VOC的排放和危险废弃物处理费用。

(4) 在涂装面积相同的情况下,大包装喷涂工艺可有效减少油漆消耗和稀释剂添加比例,因此比传统小桶喷涂工艺具有更明显的减排效果。