陕西某钼选厂精确化装补球试验研究

2022-11-01赵涛

赵 涛

(金堆城钼业集团有限公司,陕西 渭南 714026)

0 引 言

装补球制度是影响磨矿分级过程的一个至关重要的因素[1]。球磨作业中,装补球制度未能精确化,大球过多或小球过多可能造成“过粉碎现象”严重,导致金属损失率大,影响金属回收率;亦可能造成“欠磨”。实际生产中致使分级返砂比高,影响磨机处理能力、分级效率(尤其是质效率)及分选指标;还可能影响磨矿电耗、钢耗及磨机衬板使用寿命,进而影响磨矿成本。

陕西某钼选厂磨矿生产过程中磨机只补加φ120 mm钢球,磨矿分级产品粒度分布不合理,致使一段磨矿分级产品中钼金属在过粗及过细粒级损失较大,流程考查结果表明:一段分级溢流+0.180 mm(欠磨)粒级产率为21.47%,钼占有率为15.51%;-0.023 mm(过磨)粒级产率为13.82%,钼占有率为14.59%。溢流产品的这种粒度分布状态,影响了磨矿分级产品质量及后续浮选指标。因此,降低磨矿过程中+0.180 mm及-0.023 mm粒级含量,提高合格粒级-0.180+0.023 mm含量是改善磨矿分级产品质量的方向。大量研究及生产实践表明:精确化装补球制度可改善磨矿分级产品质量[2],因此,对该钼选厂一段磨矿开展精确化装补球试验研究,取得了较好的效果。

1 精确化装补球方法

初装球时,须使装入球的球径及重量比例与被磨矿粒的性质相适应,只有这样才能获得较好的磨矿效果[3]。长期磨矿实践总结的经验是:粗矿粒需用大钢球打击,细矿粒需用小钢球研磨[4]。磨机给矿中有不同粒级的矿粒,因此初装球需装配几种球径的混合球,而钢球在磨机中的充填率及后期生产中由于钢球磨损而必需的补加球制度也要有一定的依据。本研究中的精确化装补球即对生产现场的3台MQGφ3.6 m×4 m磨机根据其给矿粒度组成进行装配钢球,并选用段希祥教授推导的球径半理论公式来实施,具体步骤为:确定最大球径→确定初装球尺寸及其比例→确定钢球充填率及补加球量。

1.1 确定最大球径

根据段氏半经验公式确定最大球径[5]:

(1)

Kc—综合修正系数,根据给矿粒度取0.91;

φ—为转速率,根据该选厂实际情况取0.8;

σ压—为矿石的抗压极限强度,kg/cm2;

ρe—为钢球的有效密度,g/cm3,ρe=ρ-ρn;

(2)

其中,ρ为钢球密度=7.8 g/cm3,ρn为矿浆密度,ρt为矿石密度取2.7 g/cm3,R为磨矿浓度取生产控制的平均值78%,则ρn=1.97 g/cm3,ρe=7.8-1.97=5.83 g/cm3。

D0—为磨机充填率取40%时“中间缩聚层”的直径,m,经计算得D0=2.72 m;

df—为95%过筛计的磨机给矿最大粒度,为2.0 cm。

将Kc=0.91,转速率=0.8,矿石的抗压极限强度=10 500 kg/cm2,ρe=5.83 g/cm3,D0=2.72 m,df=2.0 cm代入段氏球径半理论公式得Db=10.95 cm,取110 mm。

1.2 确定初装球尺寸及其比例

首先,根据待磨物料的粒度组成,扣除各级别中不需要磨碎的粒级的产率,折算出待磨级别的产率,并按“产率大致相当”的原则将待磨物料的粒级分为几个组,分别用球径半理论公式计算出各组物料所需球径[6]。其次,依据“大尺寸钢球磨粗粒级物料, 小尺寸钢球磨细粒级物料”的思路[3],使大尺寸及中等尺寸钢球的比例分别大致与粗级别原矿及中粗级别原矿的产率相当,确定出初装球方案。最终确定的初装球比例见表1。

表1 磨机初装球比例确定结果

1.3 确定钢球充填率及补加球量

实际生产过程中,钢球充填率取经验值:40%~43%[7]。参照目前多数选厂只补加大球的补加球方式,补加单耗参考老生产系统MQGφ3.6 m×4.0 m磨机的补加单耗0.74 kg/t。现生产系统的每台MQGφ3.6 m×4 m磨机平均处理矿石量为2 100 t/d,因此,每台MQGφ3.6 m×4 m磨机每日需补加2 100×0.74=1 554 kg钢球。

2 精确化装补球工业试验

2.1 工业试验方法

上述磨机精确化装补球理论计算结果是否可靠,须经工业试验验证。工业试验在选矿厂的3台MQGφ3.6 m×4 m格子型球磨机和3台2FLCφ2.4 m沉没式双螺旋分级机组成的磨矿分级闭路流程中进行了8个月。初装球充填率为40%左右,初装球大小及比例为φ110 mm∶φ80 mm:φ60 mm=40%∶40%∶20%,每台磨机每天另外补加1 554 kg左右φ110 mm的钢球。其中,原矿入磨最大粒度为20 mm,分级溢流浓度32%~38%,溢流细度-0.074 mm含量≥52%。

2.2 工业试验结果

2.2.1 一段磨矿分级溢流产品质量

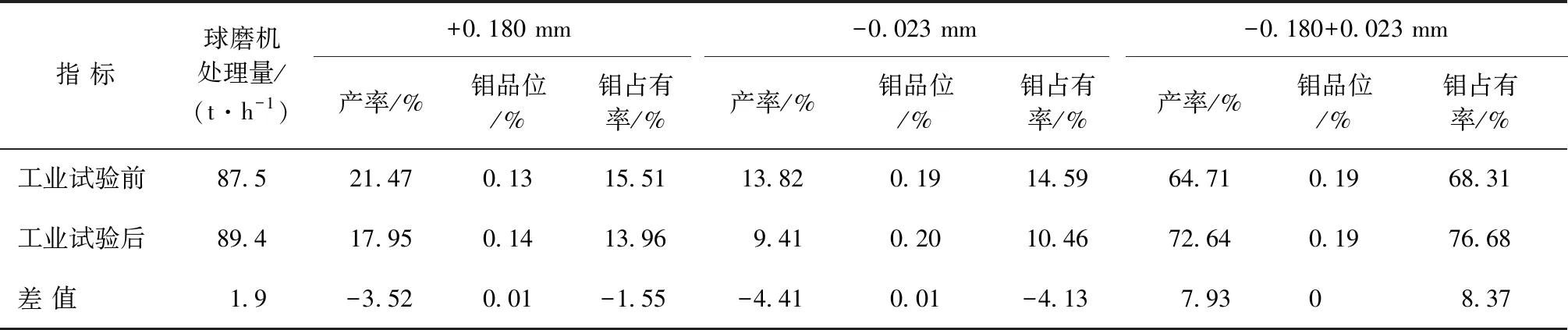

精确化装补球前后一段磨矿分级溢流产品质量对比情况见表2。由表2可知:在球磨机处理量稳定及保证溢流产品浓度和细度的前提下,精确化装补球后一段磨矿分级溢流中+0.180 mm欠磨粒级产率降低了3.52%,钼占有率降低了1.55%;-0.023 mm过粉碎粒级产率降低了4.41%,钼占有率降低了4.13%;易选合格粒级-0.180+0.023 mm产率提高了7.93%,钼占有率提高了8.37%。表明一段磨矿分级溢流产品质量有较大改善。

表2 工业试验前后一段分级溢流产品质量对比

2.2.2 一段分级效率

工业试验前后分级机分级效率及返砂比结果见表3,由表3可知:在球磨机处理能力基本相当的条件下,磨机精确化装补球后,分级机返砂比下降、分级效率提高,其中一段分级量效率提高了9.17%,一段分级质效率提高了14.34%。

表3 工业试验前后的分级机分级效率及返砂比

2.2.3 磨机生产能力及能耗

工业试验前后磨机生产能力及能耗对比情况见表4,由表4可知:在磨机利用系数不变的情况下,磨机生产能力提高了2.17%,磨矿单位电耗下降了0.45 kW·h/t(相当于磨机功率下降41 kW),下降幅度为2.45%;磨矿钢球单耗降低了0.18 kg/t,下降幅度为24.32%;一段磨机衬板使用寿命延长了2~4个月,提高幅度为40%~57%。

表4 工业试验前后同期磨矿效率对比

2.3 经济效益计算

2.3.1 磨矿电耗降低产生的效益

磨矿单位电耗下降0.45 kW·h/t,每台MQGφ3.6 m×4 m格子型球磨机每年可节约电耗32.44万kW·h。按工业用电0.6元/kW·h计算,年节约电费19.46万元,折合降低磨矿成本0.27元/t。

2.3.2 磨矿钢耗降低产生的效益

磨矿过程钢球消耗降低0.18 kg/t,每年节约124.74 t钢球。钢球外购成本为7 000元/t,年可节约钢球费87.32万元,折合降低磨矿成本1.26元/t。

2.3.3 磨机衬板使用寿命延长产生的效益

一段磨机衬板使用寿命可延长2~4个月,每幅衬板按38万元计算,预计年节约衬板费9.5万~19万元,折合降低磨矿成本0.14~0.27元/t。

综上,每台MQGφ3.6 m×4 m球磨机按照2 100 t/d处理量,精确化磨矿工艺应用后每台磨机可降低磨矿费用115.53万~125.03万元/年,折合磨矿成本降低1.67~1.80元/t。

3 结 论

(1)对生产现场的3台MQGφ3.6 m×4 m格子型球磨机应用相关理论及经验公式进行精确化装补球研究,确定最大装球直径为110 mm, 初装球尺寸及比例为110 mm∶80 mm∶60 mm=40%∶40%∶20%,钢球充填率取经验值40%~43%,补加球单耗参考老生产系统磨矿车间MQGφ3.6 m×4.0 m磨机的补加值0.74 kg/t。

(2)采用精确化装补球制度在生产现场3台MQGφ3.6 m×4 m格子型球磨机和3台2FLCφ2.4 m沉没式双螺旋分级机组成的磨矿分级闭路流程进行工业试验,结果表明:磨矿分级产品中欠磨和过磨粒次产率及钼占有率明显下降,使易选合格粒级-0.180+0.023 mm产率及钼占有率分别提高了7.93%和 8.37%;一段分级返砂比下降,一段分级量效率提高了9.17%,一段分级质效率提高14.34%。

(3)精确化装补球方法在陕西某钼矿选厂应用后,优化了溢流产品的粒级分布,为后续浮选作业提高选钼回收率奠定了基础。

(4)精确化装补球方法,有效挖掘了磨矿系统潜能,优化了生产指标,降低了电耗、钢耗及衬板损耗,实现了提质降本,经济效益显著。