纸样技术在全成形斜裙编织工艺中的应用

2022-11-01徐艳华袁新林

徐艳华,袁新林

(常州大学 美术与设计学院,江苏 常州 213164)

伴随针织技术与装备的发展,毛衫制造已从衣片编织缝合成衫步入整件编织成衫,缩短生产周期的同时,大大提高了毛衫的着装舒适性,具有很大的发展空间,也是针织服装领域的又一研究热点[1-2]。

纸样技术是梭织服装设计中的一项关键技术,纸样表明了服装的结构,运用纸样来合理裁剪面料,对服装的成形起到重要的作用。随着整件编织成衫的全成形毛衫设计需要,纸样和纸样技术在全成形毛衫款式和编织工艺设计中有渐多应用。罗璇等[3]基于人体结构特征,结合全成形编织原理与梭织服装纸样技术,建立了全成形长袖毛衫横编和纵编的基础样板,并编织实物验证了直接调用和修改基础样板可用于全成形毛衫的新设计。刘博等[4-5]基于全成形编织原理,以梭织西服纸样为基础,结合衣片之间的编织方向和针数配合,拆解衣片并进行旋转、平移和尺寸修正等,获得全成形西服纵向和横向编织工艺设计方法,实现了西服的一体成形编织。詹必钦等[6]基于全成形单层结构毛衫,结合人体结构特征,将2个单层原型展开转化成为双层结构毛衫原型纸样,分析全成形双层结构毛衫内、外层结构和连接等模型及编织工艺,得到符合人体曲线的全成形双层结构毛衫,丰富了全成形毛衫款式。

可见借助纸样技术,结合全成形编织原理对毛衫纸样进行调整可获得所需款式和结构,便于全成形毛衫的款式、结构设计和编织工艺的准确制定。以上研究大多是纸样技术在全成形毛衫设计中的应用,在全成形裙装编织工艺设计中的应用却较少。

斜裙是一种最常见的女装款式,其裙摆波浪均匀且分布稳定,并随人体动作呈现波动效果[7],外形飘逸流畅,着装均衡美观,备受女性关注与青睐。本文以全成形斜裙试样中样衣尺寸与客户要求之间误差过大的问题为例,分析产生误差的原因,将梭织裙子纸样制图方法及技巧运用于全成形斜裙的编织工艺设计中,给出解决方法,对斜裙关键结构部位尺寸进行准确计算,制定正确的全成形斜裙编织工艺,缩短试样次数和时间,较快获得成品规格准确的样衣,为全成形斜裙编织工艺设计提供参考。

1 斜裙试样与尺寸误差分析

1.1 斜裙试样

客户提供的一款间色摆连腰衬带全成形裙的款式图和规格分别如图1和表1所示。腰口为1+1罗纹组织,裙身为1+1正反针组织,下摆为1+1正反针+移圈的复合组织。

表1 全成形裙子规格尺寸

图1 全成形裙款式图

腰口处装衬带需腰口高度略大于要求尺寸的 2倍以形成翻折量,腰口内外侧组织相同;下摆宽约为腰宽4倍,裙摆到腰口是裙身宽度变化较大区域,需采用内部多次收针编织来实现[8]。在全成形编织工艺中,主要通过接片工艺编织上窄下宽的筒形裙子。接片编织工艺包括下端起底、中段接片编织和上端平收,依次对应于下摆、裙身和腰口[9]。在全成形编织工艺设计系统中可直接输入各部位尺寸、密度数据,由系统自动换算成裙子各部位具体编织线圈数获得各部位轮廓[10]。所用编织设备为岛精MACH2XS153型15 G电脑横机,纱线线密度为20 tex×2,成分为羊毛/锦纶(60/40)。腰口和裙身用2根深棕色纱编织,下摆用2根土黄色纱编织。

密度包括横密和纵密,通常采用编织不同手感织片的方法确定,即设计并编织与该裙各部位组织结构相同、纱环长度不同的多个手感织片,下机经洗涤、熨烫等处理后,选取手感最佳的织片来测定[11],最佳织片的横密和纵密如表2所示。

表2 裙子各部位组织与密度

在岛精Knit Paint工艺设计系统中选定机型、裙款式、腰口细节、接片结构,输入各部位尺寸和密度,可得到裙子廓形和编织工艺图,再通过各种编织设定,制作出全成形编织程序上机生产。下机后的裙坯件经腰口装衬带缝合、洗涤和熨烫等处理即得到斜裙试样。

1.2 尺寸误差分析

测量裙子各部位尺寸后发现,腰宽和下摆宽均比客户要求的窄了1 cm以上,且下摆宽的差距达到5 cm,远超允许误差范围。

该裙正面视图可近似为1个等腰梯形,依次以腰宽、下摆宽和裙长-腰口高为上底、下底和高绘制等腰梯形如图2所示。根据表1估算出裙摆张角[12]α约为31.8°。而这一角度已经大于人体脐点位侧部的体表角19.58°[13-14],因此,该裙可用无腰省设计,将腰省分次转移到下摆形成裙摆量,侧缝修正为直线结构;同时,由于全成形工艺以圆筒编织为主,需保证前、后针床筒状编织的平衡,故该裙工艺结构可分前、后两片,且二者横向尺寸一致[11]。而该裙的侧缝斜角即图2中的裙片角β=2α=63.6°,故可归为斜裙[7]。

图2 裙摆张角与裙片角

据图1和表1绘出斜裙的结构图与测量部位如图3所示。裙摆为扇形,裙摆边缘的弧线长度与下摆宽尺寸相差较大。

图3 全成形斜裙结构及测量部位

全成形斜裙的接片工艺中接片结构如图4所示。接片和边针组成1个接片单元,相当于裙片的1个分割量,接片上端、中段和下端依次对应于裙腰口高、裙身长和下摆高,在编织成形并铺平后则变成扇环形态,与图3中裙的形态一致。

图4 接片到裙片示意图

由图4可见,接片下端宽度对应于编织成形后的扇环外圆弧线长度,接片上端并合后的宽度则对应于扇环内圆弧线长度。表1中下摆宽则对应于图3中直量的下摆宽,在全成形编织工艺设计系统中直接输入此宽度值,编织成形后则对应于图4中扇环外环弧线长度,由此样衣下摆宽对应于扇环中外环的弦长度。弧线长度与弦长度之间的差值会带入样衣下摆宽,与同批用相同毛线和整理工艺试制的其他款式样衣相比,该差值是斜裙样衣下摆宽与客户要求间误差产生的主要原因之一,差值为扇环上同一圆心角所对弧长与弦长之差。腰宽同理。

要减小这个误差,在制定斜裙接片工艺时,接片下端和上端的宽度值需用图3中下摆弧线和腰口弧线的准确长度值,而不能直接用表1中的下摆宽和腰宽。下摆和腰口的弧线长度值可先运用梭织服装设计中的纸样技术绘制出纸样,再依据纸样来获得。

2 纸样绘制

梭织服装设计中,常用直筒裙纸样展开法和扇形纸样剪裁法来绘制斜裙纸样。前者需要腰围、臀围和裙长,但表1中缺少臀围;而后者用腰围、裙长尺寸和裙片角绘制纸样,裙片角常为30°、45°到180°等特定角度[7],下摆宽度不定,这与表1中已给定下摆宽度不符。

针织物独特的线圈结构,使得其具有良好的弹性,简化了针织服装结构,可不设置省道和褶等[15]。同时全成形编织成形没有裙片之间的缝合,故纸样无需设置缝份。由此在梭织斜裙纸样绘制方法基础上,本文结合全成形编织原理进行简化,给出全成形斜裙纸样绘制方法,即扇形切展法和任意角度扇环法。

2.1 扇形切展法

直筒裙原型在前、后裙片的左右各有2个腰省,大致在半腰宽的三等分点附近[16],鉴于此全成形斜裙可用扇形切展法绘制纸样,绘制方法如图5所示,包括以下步骤。

步骤1:如图5(a)所示,绘制大矩形,宽为半下摆宽、高为裙长-腰口高,右侧小矩形宽为半腰宽,并将其三等分,大致对应原型腰口省的位置。

步骤2:如图5(b)所示,侧缝线绕上端点线向左旋转,下端点至大矩形左边,确定侧缝线位置;同时也确定了下摆宽的直量位置。

步骤3:如图5(c)所示,打开左边的2个等份,并向左展开,展开量均为侧缝余留量的2倍,右边2个等份顺势下降,自然形成腰口处的侧缝起翘和腰口弧线。

图5 扇形切展法

步骤4:如图5(d)所示,修顺腰口线弧线和下摆弧线,后片在后中线,腰口下落约1 cm。

步骤5:如图5(e)所示,前、后片作左右对称处理即得到不含腰口高的裙前、后片纸样。

2.2 任意角度扇环法

斜裙还可利用扇环作为裙片的原理来进行设计,扇环内弧的长度等于腰口弧线长度,扇环厚度等于裙长-腰口高,圆心角等于裙片角的总和[7,17]。而表1中并没有腰口和下摆弧线的长度,故绘制纸样的关键是确定扇环半径和圆心角。绘制方法如图6所示。

图6 任意角度扇环法

步骤1:如图6(a)所示扇环中,O为圆心,θ为裙片角一半,l、L为弦长,r、R依次为内、外圆半径,据圆的弦长公式有方程:l=2rsinθ、L=2Rsinθ,由表1知l=32 cm、L=125 cm,R-r=75 cm,解得:r=25.8 cm、R=100.8 cm、θ=38.32°。

步骤2:如图6(b)所示,自O点往下作铅垂线,以O点为圆心,25.8 cm、100.8 cm为半径,在O点下方画出2段同心圆弧。

步骤4:如图6(d)所示,后片在后中线的腰口线下落约1 cm,画顺后腰口弧线即得到后片纸样。

2.3 方法比较

如图7所示,将这2种方法获得的纸样进行对比。可见,左、右侧缝线完全重合,切展法纸样的腰口弧线和下摆弧线均比扇环法纸样的在前、后裙片的中心线处高约1 cm。

图7 纸样对比图

可见2种方法均可用于该款斜裙纸样的绘制。而根据人体腰臀部截面是前后略扁的近似椭圆结构,在腰臀部中心位置的体型曲率变化小于腰臀部侧缝位置的[18],故切展法纸样与人体腰臀部立体造型符合程度要比扇环法纸样的高一些。

3 弧线长度获取方法

有了纸样就可依据纸样来获取腰口和下摆弧线的长度,本文给出纸样剪移法和扇环弧长计算法。剪移法要先确定裙片分割数量。

3.1 纸样剪移法

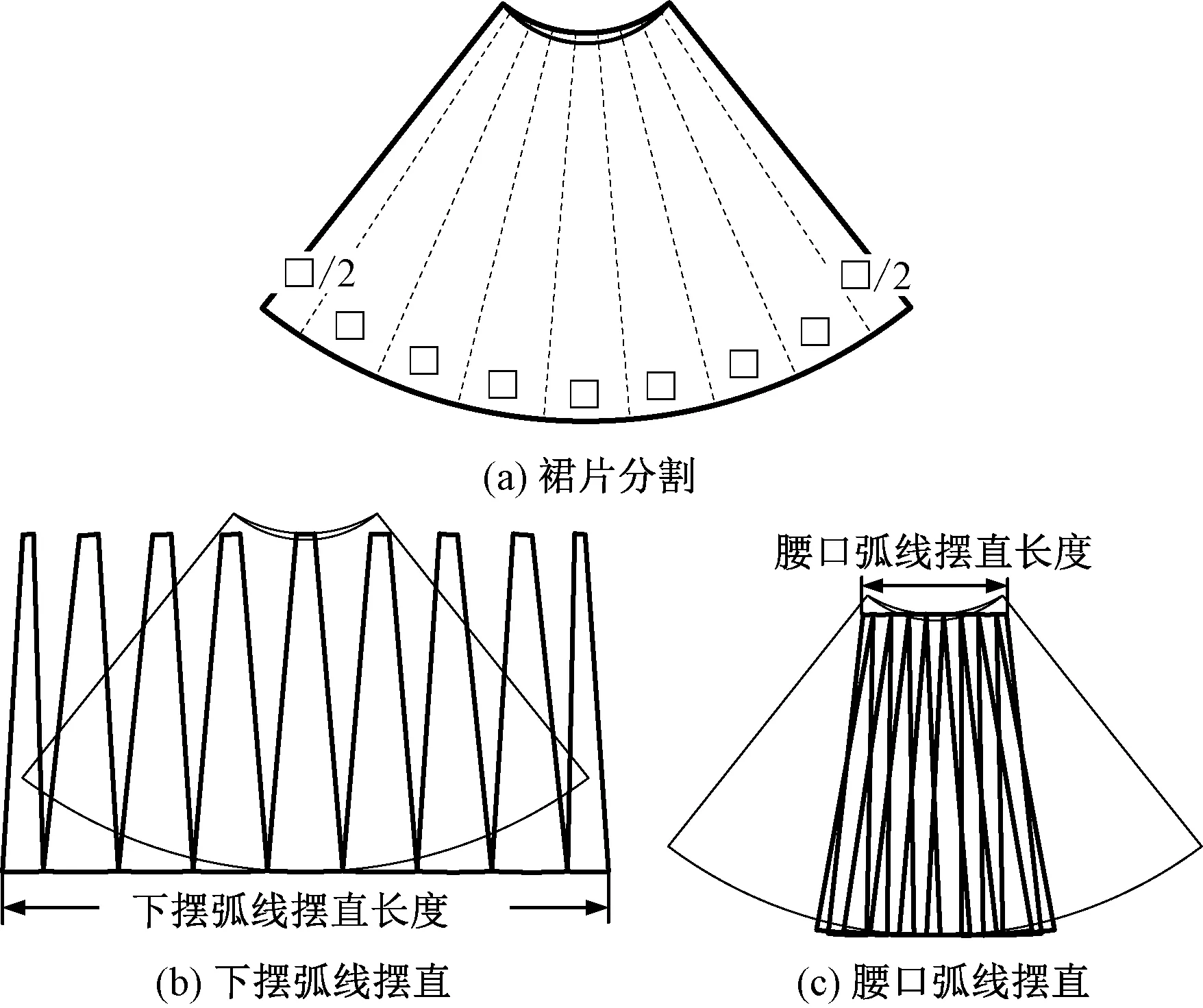

对于梭织斜裙,若裙片总角度相同,裙片数越多则裙摆波浪越均匀,面料越柔软裙摆均匀程度也越好[17],若裙片数量相同,丝缕方向沿面料经向的则外观形态更佳,若裁剪方向相同,裙片多的则外观形态更佳[19]。全成形斜裙亦然,因此此款斜裙可增大裙片分割数量,增加裙摆形态效果。鉴于此,该斜裙在图4所示接片结构上可分16段,相当于裙片再分出16个分隔量。

纸样剪移法即将扇形切展法绘出的纸样进行剪切和转移,如图8所示。先按接片结构将斜裙前、后片均分为8份,且左、右侧缝均为1/2份,如图8(a)所示;然后沿分割线剪开,分别将各份下边缘沿一直线摆直(见图8(b),上边缘沿一直线摆直如图8(c)所示;最后沿直线量取下摆弧线长度为133.9 cm,腰口弧线长度为33.7 cm。

图8 纸样剪移法

3.2 扇环弧长计算法

切展法纸样的腰口和下摆弧线与扇环法纸样的比较接近,因此可依次用扇环法纸样的腰口和下摆弧线长度来近似,而扇环弧线长度又可通过计算获得。具体计算方法如图9所示,包括以下步骤。

图9 扇环弧长计算法

步骤1:如图9所示,在扇环法纸样的下摆弧线LR内侧、以R-1为半径画圆弧线LR-1,可见扇形切展法纸样的下摆弧线L与弧线LR-1和弧线LR均较接近,且下摆弧线L的长度稍大于弧线LR-1的长度而稍小于弧线LR的长度,其长度可近似为弧线LR和LR-1的平均值。

步骤2:据圆的弧长公式得LR=πRθ/180°,LR-1=π(R-1)θ/180°,则L=(LR+LR-1)/2,将前文R、θ值代入可得L=134.16 cm;同理可得到腰口弧线长度l=33.85 cm。

3.3 直接理论计算法

对比前2种方法获取的弧线长度发现,弧线长度的相对误差均在0.5%以下,如表3所示。可见根据弧长公式计算所得的弧线长度可近似为纸样剪移法得到的腰口和下摆的弧线长度。

表3 弧线长度比较

由此结合前文纸样绘制可知,对于全成形斜裙,可由已知款式和规格直接按照前文的任意角度扇环法的步骤1和这里的扇环弧长计算法的步骤2直接理论计算获得腰口和下摆弧线的准确长度,即先用圆的弦长公式计算出扇环半径和裙片角度,再用圆的弧长公式计算出腰口和下摆弧线的长度。这样,就不需要经历既耗时又繁琐的扇形切展法绘制纸样及纸样剪移法分割、剪切和转移纸样来获得,较快地获取斜裙尺寸的准确值,确保编织工艺正确,减少试样次数,提高试样效率。

4 斜裙试样效果

在试样编织工艺中修改腰口和下摆弧线长度值及接片结构,获得新的编织程序并上机编织出斜裙坯件,再经装衬带缝合、洗涤和熨烫等处理后,全成形斜裙最终实物效果如图10所示。

图10 全成形斜裙实物效果

斜裙腰臀处合体性好,裙身悬垂感强;接片工艺形成的大波浪褶具有流动美,波浪均匀,立体感强,使得斜裙既合体,又便于活动;间色花边下摆强化了波浪效果,富有活力感,同时还具有很好的装饰作用。测量出各部位尺寸,腰宽和下摆宽均已符合客户要求。

5 结 论

本文选取全成形斜裙为研究实例,应用纸样技术演绎出了全成形斜裙弧线部位尺寸准确计算的直接理论计算法,保证了全成形斜裙编织工艺的准确性,避免了成品尺寸误差,减少试样次数,提高了试样效率。同时得出如下结论:1)全成形斜裙接片工艺制定时输入腰口和下摆宽度值的差值导致了样衣尺寸较大误差,输入符合接片结构特点的腰口和下摆宽度可减小该误差;2)扇形切展法和任意角度扇环法均可用于全成形斜裙纸样的绘制,前者绘得纸样与人体腰臀部符合程度更高一些;3)纸样剪移法与扇环弧长计算法均可用于全成形斜裙腰口和下摆弧线长度的获取,后者更为简便和快捷;4)扇形切展法与纸样剪移法的组合、任意角度扇环法与扇环弧长计算法的组合均可用于全成形斜裙腰口和下摆弧线长度的获取,后者更为简便和快捷;5)对于全成形斜裙,可用直接理论计算法获得腰口和下摆弧线长度,即先用圆的弦长公式计算出扇环半径和裙片角度,再用圆的弧长公式计算出腰口和下摆弧线的准确长度;6)将纸样技术应用于全成形斜裙编织工艺的制定中,简化了全成形斜裙关键部位尺寸获取过程,在一定程度上规范了全成形斜裙编织工艺计算,缩短全成形斜裙试样时间。