一种五轴数控加工中心在线检测关键技术研究

2022-11-01刘爱军

刘爱军

(泰州技师学院,江苏 泰州 225300)

1 五轴数控加工中心在线检测作业原理

选取五轴数控加工中心的数控系统HEIDENHAI-NITNC530作为工件加工控制工具,利用触发式光电探测头HEIDENHAIN460展开在线检测[1]。探头长度的标定需要运用高度为50 mm标准量块作为辅助材料,确定机床工作台与正主轴端面之间的距离,控制50 mm,而后,安装探头,开启在线检测作业模式[2]。图1为在线检测作业原理图。

检测作业期间,探头触碰工件受力,探测头的角度会发生一定变化,偏离原位置,因此检测到的位置不是工件实际位置。循环启动探测作业,沿着+X、-X、+Y、-Y 4个方向展开检测,而后探头旋转180°,再次沿着+X、-X、+Y、-Y 4个方向展开检测,运行系统得到半径R有效值,根据计算结果,确定工件是否达到加工标准。由于作业期间出现了原点偏差问题,所以需要重点讨论修正原点的方法。

图1 五轴数控加工中心在线检测作业原理图Fig.1 Working principle of online testing of 5-axis numerical machining center

2 五轴数控加工中心在线检测技术的开发

2.1 在线检测探头作业功能开发

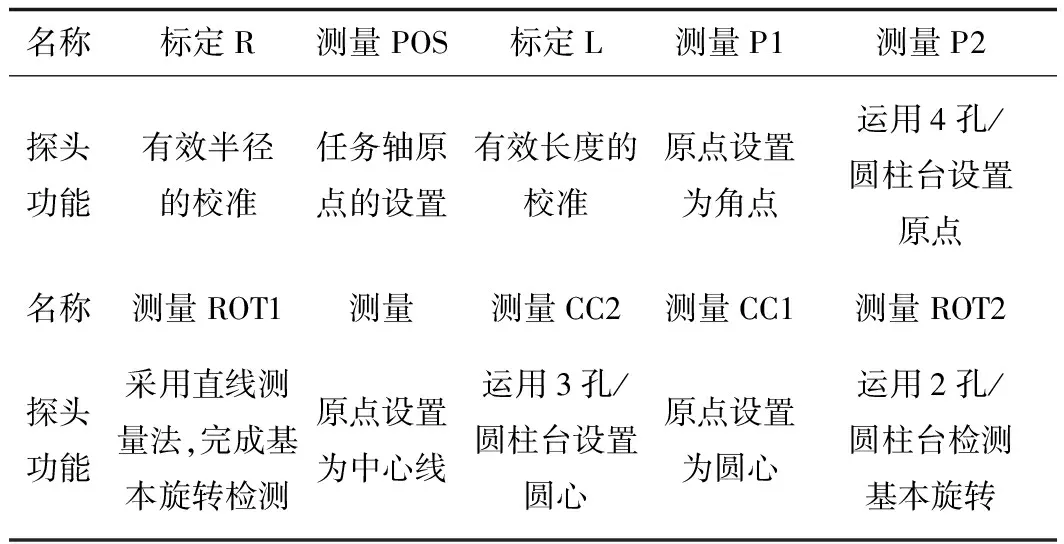

为了实现不同模式下的工件检测及指标数值标定,设置了数控系统HEIDENHAIN ITNC530的检测期间探头作业功能,如表1所示。

表1 检测期间探头作业功能Tab.1 Function of detection head during testing

设定系统加工原点,选取预设表0位置作为原点参数存储位置,根据检测需求选取预设号,开启作业模式。在此期间,预设号中将赋予0号预设值。

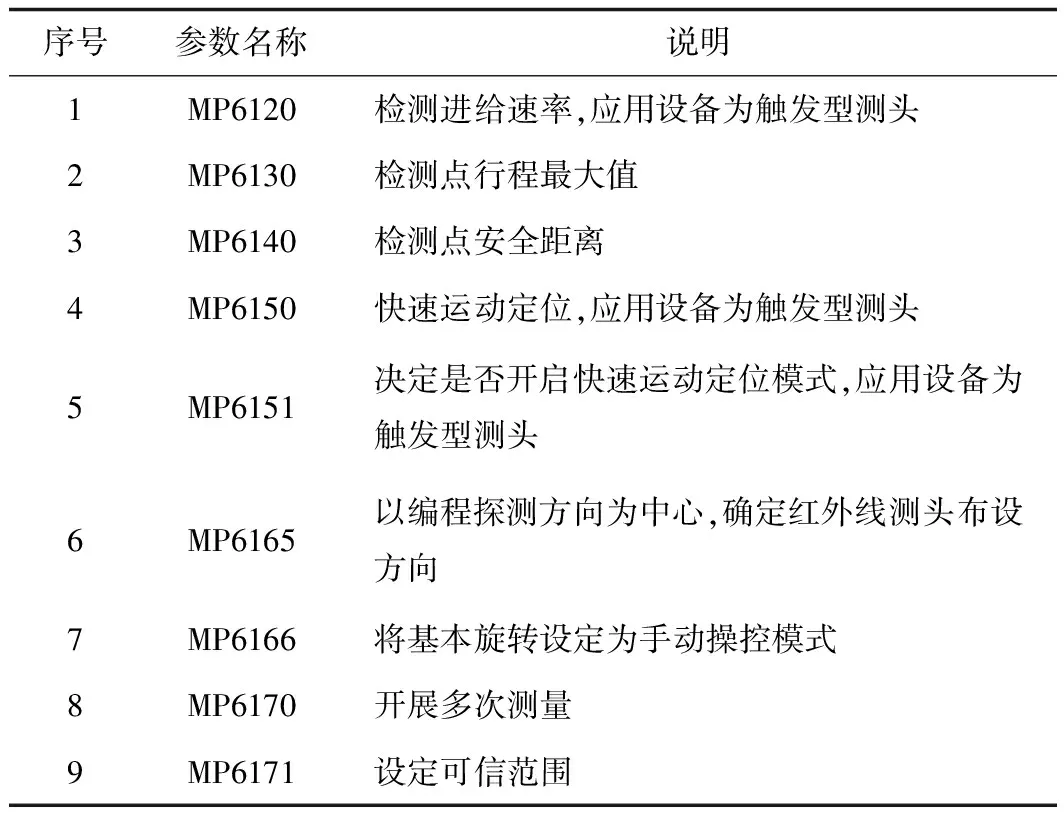

2.2 技术参数设置

按照在线检测探头功能开发方法,合理设定各个技术参数,以满足在线检测探头作业要求,获取较为精准的检测结果。表2所示为技术参数设置方案。

表2 技术参数设置Tab.2 Setting of technical parameter

表1中,MP6151参数用“1”和“0”赋值决定是否开启快速运动定位模式。其中,“1”代表开启快速运动定位模式,以运用定位测头采集运动速率数值,获取快速运动定位信息;“0”代表不开启定位模式,执行MP6150参数进给速度。

2.3 循环检测技术开发

考虑到五轴数控加工中心检测期间可能受到外界因素干扰,导致检测结果与实际数值出现偏差[3]。其中,原点位置偏差问题较为严重,故而提出一种循环检测技术。运用探测循环TCH PROBE411完成加工原点偏置处理,使加工原点位置得以修正[4]。偏置原点的布设如图2所示。

图2 偏置原点Fig.2 Polarization original point

2.3.1 循环检测技术流程

根据检测需求,设定TNC的输入端,包括预定表、原点表两个选项,快速移动定位也分为两个选项,即MP6361、MP6150。设定编程起点位置1为检测点探头定位处。根据设定的技术参数数值,结合安全高度数据,计算在线检测坐标数据,从而确定探头检测的起点。探头按照检测作业规定移动至检测高度处,按照进给速率作业,完成第一触点的检测任务。而后沿进轴运动,检测下一起点2间隔高度处,完成第二触点的检测任务。检测起点3、起点4位置处的第三触点、第四触点,而后开启下一次循环检测,其中,返回的检测原点由参数Q305和参数Q303决定。返回原点决定了检测结果精准度,为了提高检测精度,必须修正坐标原点。

2.3.2 坐标原点修正处理

通过对五轴数控加工中心坐标原点采取修正处理,从而提高定位精度,为操控人员提供高精度在线检测结果。其中,坐标原点修正采用探测循环方式,执行TCH PROBE411循环操作命令。第一步,通过目测观察检测探头所处位置,将其移动至矩形毛坯上表面设定的中心附件位置[5]。第二步,将加工原点设置为探头当前所处位置,激活设备。第三步,执行TCH PROBE411循环操作命令。其中,参数Q322和Q321参数均设置为0。考虑到设备作业期间可能出现工件与探测头碰撞情况,估计参数Q324和参数Q323数值,以最大值作为输入量。关于循环操作中探测轴的定义,为五轴数控刀具调用功能加以程序控制得以完成[6]。以下为基于循环检测技术的坐标系原点修正方案:

一是修正参数Q321=+55,定义为点2对应的X坐标值,用来描述沿着X方向,凸台中心的绝对坐标值。二是修正参数Q322=+65,定义为点2对应的Y坐标值,用来描述Y方向,凸台中心的绝对坐标值。三是修正参数Q261=-12,定义为沿着Z轴方向的检测期间探头高度,用于描述探测轴球头中心的坐标值。四是修正参数Q323=+110,定义为沿着X向的毛坯长度,用来描述沿着X方向的矩形凸台增量值。五是修正参数Q324=+128,定义为沿着Y向的毛坯宽度,用来描述沿着Y方向的矩形凸台增量值。六是修正参数Q260=+50,定义为间隔高度,该参数的数值为50,用来描述间隔高度的绝对值,避免工件与刀具发生碰撞条件下的坐标值,该数值沿着探测轴方向。七是修正参数Q320=+10,定义为检测探头作业期间的安全距离,赋值10,用来描述球头与检测点之间的附加距离,该项参数数值将与MP6140累加。八是修正参数Q305=+3,定义为刀具参数存储位置,布设在预设表位置3,用来描述预设表位置序号,为了调整原点位置,使其转移至凸台中心,为参数赋值0,此时TNC自动完成设置,调整原点位置。九是修正参数Q301=+1,定义为两个检测点之间的运动高度,用来描述检测点的运动方式。“1”为间隔高度处运动,“0”代表检测高度处运动。十是修正参数Q332=+0,定义为新原点Y轴参数,赋值0,用来描述辅助轴2坐标,设置为0。十一是修正参数Q331=+0,定义为新原点X轴参数,赋值0,用来描述辅助轴1坐标,设置为0。十二是修正参数Q331=+1,定义为检测Z轴,用来描述检测Z轴原点的设置决策,如果赋值“1”,则设置此原点,如果赋值“0”,则不设置此原点。十三是修正参数Q303=+1,定义为检测值转移,用来描述原点管理方法,包括“保存在预设表中”“保存在原表中”两种情况。“1”代表保存在预设表中,“0”代表以当前工件坐标系统作为原点参考系统,“-1”代表保存在原表中。十四是修正参数Q383=+65,定义为检测Z轴期间检测点Y轴坐标数值,用来描述沿着Z轴方向检测期间,Y轴坐标变换数值(以激活后的坐标系为准)。十五是修正参数Q382=+55,定义为检测Z轴期间检测点X轴坐标数值,用来描述沿着Z轴方向检测期间,X轴坐标变换数值(以激活后的坐标系为准)。十六是修正参数Q382=0,定义为Z轴参数的设置(新原点),赋值0,用来描述原点探测坐标,一般情况下设置为0。十七是修正参数Q384=+0,定义为检测Z轴期间检测点Z轴坐标数值,以该点作为检测轴原点(当Q381=1时有效)。

3 测试分析

3.1 测试内容与方法

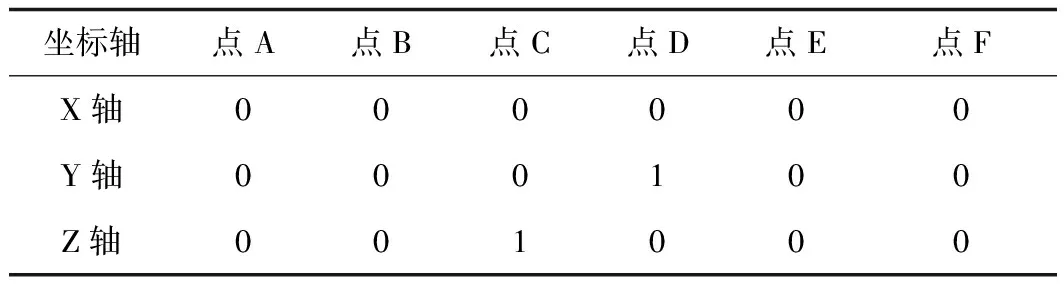

分别对6个不同工件质量进行检测,设定6个检测点位,运用在线检测方案分别采集各个点位X轴、Y轴、Z轴数值,将此部分数据与点位实际坐标轴数据进行对比,获取定位偏差统计结果。如果点位偏差控制在2 mm以内,则认为在线检测方案定位精度达到检测标准。

工件质量检测运用HEIDENHAINITNC530系统计算工件各项参数,与加工标准进行比对,判断当前检测工件是否达到质量标准。该结果将与实际质检情况进行比较,判断结果。本次检测随机抽取6个工件作为检测对象,如果6个工件的检测结果与实际检测结果相符,则认为设计的在线检测方案符合五轴数控加工中心作业需求。

3.2 测试结果分析

按照上述测试方法,分别对检测点坐标定位偏差、工件质量检测准确性进行测试,整理数据结果见表3和表4。

表3 检测点坐标定位偏差 单位:mm

表3中,除了点C 和点D的坐标定位中Z轴、Y轴分别出现了1 mm偏差,其他点未出现定位偏差。由此判断,在线检测方案符合测点定位精度要求。

表4 工件质量检测准确性Tab.4 Accuracy of workpiece quality testing

表4中,6种工件质量检测结果与实际结果相符,因此,该在线检测方案能够作为工件质量检测辅助工具。

4 结语

选取五轴数控加工中心的数控系统HEIDENHAINITNC530作为工件加工控制工具,提出了一种系统在线作业检测方法。该方法主要运用探头采集坐标位置信息,统计各个位置信息,得到工件各个部位半径参数,从而判断工件是否需要进一步加工。该方法增加了原点偏差修正处理,测试结果显示,点位测定偏差较小,控制在1 mm以内,工件质量检测结果与实际情况相符。