基于Mark Vle压缩机控制系统研究

2022-11-01温旭

温 旭

(沈阳鼓风机集团自动控制系统工程有限公司,沈阳 110869)

Mark VIe系统是美国GE公司为燃气轮机、蒸汽轮机、离心式压缩机专门定制开发的透平机械控制系统,系统模块采用完全硬件独立的三重化冗余容错(TMR)技术,系统发生故障时可继续正确地执行控制任务。系统设计采用100 M快速以太网和G3防腐技术,10 ms、20 ms、40 ms控制周期可选,采用先进的入口滑工况压缩机控制算法,其故障分散,维护简单,可在线更换。

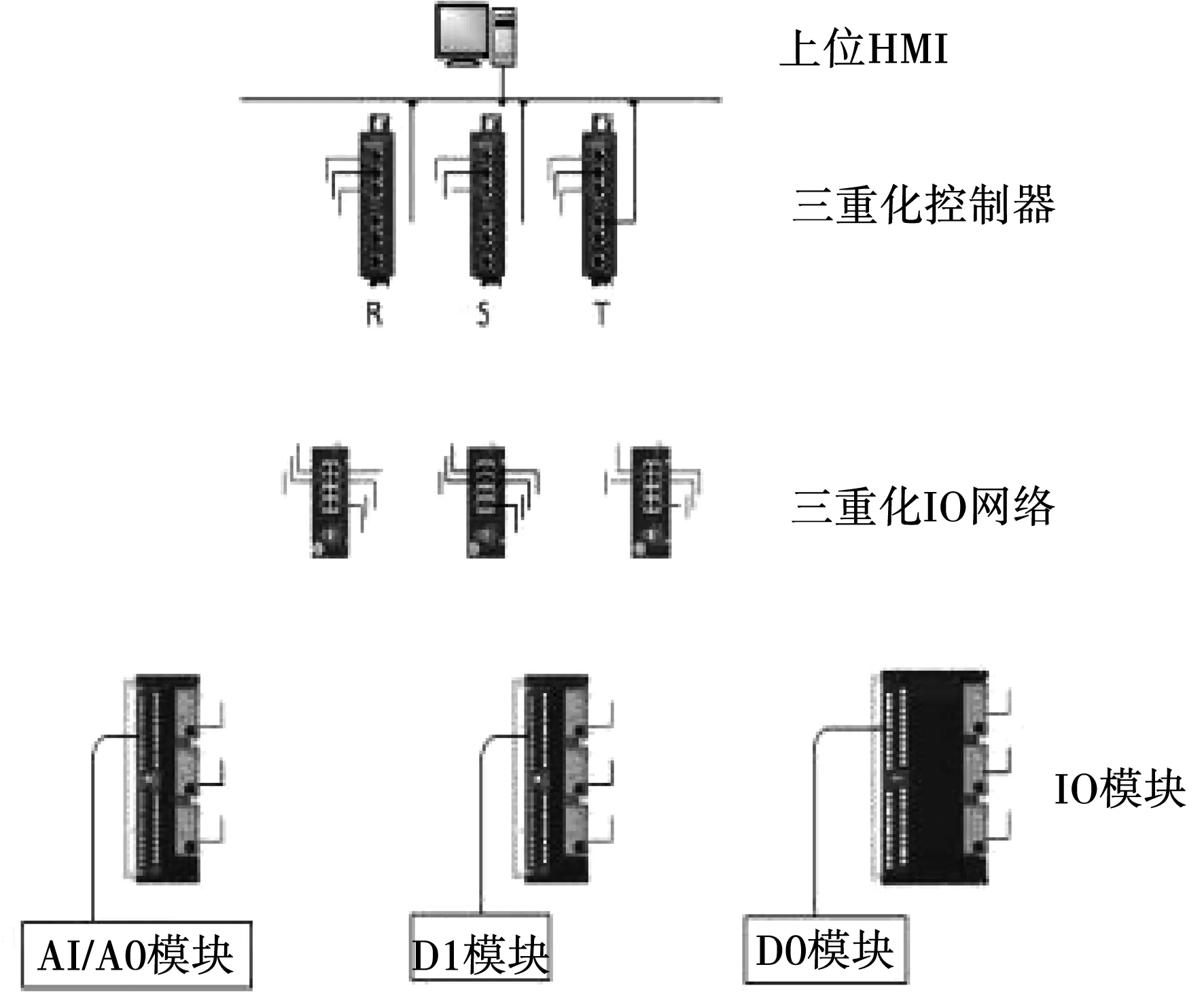

1 网络结构

Mark VIe系统包括IO Net网络接口和控制网络接口(UDH-Unit Data Highway),通过IO Net网络交换机,使控制器和I/O卡件进行通信,所有的I/O卡件与IO Net网络相连接。I/O模块可以安装在本地机柜,也可以通过光纤远程分布式安装。UDH用于和HMI通信或与其他控制器通信。IO Net网络和控制网络的通信速率为100 MB。

Mark VIe系统从IO Net网络读取参数,从CPU通过IO Net网络输出命令。系统通过3取2表决屏蔽错误信号,CPU根据表决结果进行逻辑运算。系统通过自诊断功能检测报错设备,强大的诊断功能能够最大限度缩短平均修复时间(MTTR)。根据现场工艺要求和用户资金状况,检测元件可以是1、2或3个。每个I/O模块独立运行在各自IO Net网络,允许在线替换报错模块,不会影响系统正常运行。

控制器和I/O模块之间的通信通过内部的IO Net网络来进行(见图1)。控制器上有3个IO Net网络口,通过交换机和I/O模块相连。IO Net网络的带宽为100 MB,该网络可以组态成非冗余、双冗余和三冗余网络,IO Net网络通过EGD方式和I/O进行通信。EGD是基于 UDP/IP(RFC 768)层的实时网络通信协议,EGD的数据包以一定的帧频从控制器广播到I/O模块来响应输入数据。

IO Net和 IEEE 802.3的标准相符合,通信介质可以采用100 Base Tx和100 Base Fx(光纤)用于远距离的通信,以降低工业噪声、雷击和接地干扰。星型网络拓扑结构(见图2)用于控制器在一端、交换机在中间、I/O模块在末端的结构。

图1 I/O网络Fig.1 I/O network

图2 星型网络拓扑结构Fig.2 Star network topology

2 SOE功能

SOE按时间记录机组顺序发生的各种事件状态,与历史趋势配合对机组故障后查找原因有非常大的帮助[1]。SOE精确到1 ms,可记录报警信息及操作事件并打上时间标记,生成报表。SOE顺序事件记录器具有以下特点:一是所有的DI/DO点的动作的先后顺序能完全真实地记录下来,不会发生记录丢失;二是分辨率精确到毫秒级记录事件顺序;三是机组跳闸复位后采集数据;四是精准记录和查询并进行数据写保护,防止恶意删除功能;五是自动按日期备份SOE数据;六是进行实时打印记录报表;七是SOE记录条数为60 000。

3 系统要求

电源要求。项目需要提供两路独立的不间断AC 220 V供电,电压浮动不能超过±5%。

接地要求。Mark VIe系统的接地分为保护接地和信号接地。接地工程符合规格书要求的标准规范(SH/T3081-2003,IEC354-5-548-1996,ISA-RP12.6-1995),采用等电位连接方式接地,连接到电气接地系统,接地工程资料通过CE认证。Mark VIe系统硬件具体系统接地要求如下:保护接地小于等于4欧姆,信号接地小于等于4欧姆,等电位接地。

程序要求。要求对Control ST软件增加工程师级别用户。对程序进行调试及修改、下装时,要有工程师权限方能进行。要求对上位操作画面增加操作员权限,用于监控安全生产。

硬件检查及替换要求。通过上位软件中的系统状态图、各硬件指示灯的状态指示进行日常巡检,当发现存在硬件故障时应及时处理,可按下系统状态图中的“系统复位”按钮进行复位。非硬件故障一般都可以通过“复位”操作进行复位处理,若为硬件故障,需要进一步判断及更换处理。更换故障卡件时,要确认故障卡件位置,佩戴防静电手套进行更换。需要断电时,不要误操作导致系统误停车。更换的新卡件,要确认好卡件型号,若为端子背板故障,要停下系统更换,进行软件组态修改及下装。

系统停运检查要求。为保证CCS控制系统的安全性和有效性,要求每投运1年后,对CCS系统硬件及功能进行停车校验,每3年做1次点检。

4 控制功能

4.1 控制逻辑

监视及操作压缩机组所有控制逻辑,控制逻辑条件均满足后,执行命令。

4.2 报警和信息查询

监视及操作压缩机和汽轮机所有参与报警点的位号、测量值、设定值及报警状态。具有安全级别可以修改低报警设定值、高报警设定值、低低报警设定值、高高报警设定值。设置报警信息查询,详细记载报警和事件,以优先级确认报警信息和联锁信息或事件信息的发生,可以第一时间提醒操作人员机组发生事件的具体详细内容,以便预警和查询操作记录等。

4.3 联锁和首出

监视及操作压缩机和汽轮机所有参与联锁点的位号、测量值、设定值及联锁状态。具有安全级别可以修改设定值栏下的低低联锁设定值、高高联锁设定值,联锁旁路等。首出功能记录本次发生联锁的第一事故信息和日期、时间,直到下次联锁发生重新记录。开车前需系统复位,有联锁不可以开车。

4.4 流程系统

检测压缩机和汽轮机的气路系统、轴系系统、润滑油系统、干气密封系统和蒸汽空冷器系统等设备流程参数,具体包括机组进出口温度、压力和流量,机组轴承温度、轴承振动、轴承位移、轴承键相和转速,润滑油的温度、压力、液位和差压,干气密封气的流量、压力和差压,设备的运行状态等。

4.5 历史和实时趋势

设置历史趋势和实时趋势功能,查询某测量点之前某一时间段变化趋势。可以选择历史趋势功能。查询某测量点当前变化,可以选择实时趋势功能,二者可以有效准确地提供机组运行情况。依据压缩机组不同的工作阶段,配置对应的采样周期,利用采样周期记录压缩机组在各个工作阶段内的状态监测数据,以便对压缩机组进行状态监测[2]。

4.6 调速控制

开环启动。速度控制器启动后,控制模式显示为自动开环启动。速度控制器输出100%,通过调节速关阀执行的开环启动,手动冲转。手动冲转过程中,转速PV值达到控制转速1 500 rpm,调速PID立即自动接管,调速PID自动调整调速汽门开度。

暖机。调速PID接管后自动爬坡升速,转速设定达到暖机要求。预设转速,进入暖机1状态,实际控制模式显示为暖机1,当暖机1完成后,需要继续升速,直接点击暖机2按钮,转速设定爬坡升速到达到暖机2预设转速,进入暖机2状态。

过临界。暖机1升速、暖机2升速或额定升速过程中,进入临界区,调速器将转速设定SP值的上升速率自动改为跨临界斜坡速率50 rpm,以便快速通过临界区。通过临界区后调速器将转速设定SP值的上升速率自动改回暖机斜坡速率5 rpm,过临界报警在PV值未通过临界区时一直存在,直到转速PV值完全通过临界区。

额定升速。暖机1、暖机2过程完成后,需要升到额定转速或无需暖机过程,也可直接升到额定转速,直接点击控制按钮额定转速,转速设定SP值将自动到达额定转速。

跳车原因。启动故障安全跳车(开环启动后一个延时周期内,转速仍未达到最小控制转速,启动故障安全跳车),外部紧急联锁跳车(ESD紧急跳车信号,启动外部紧急跳车),操作员紧急停车命令(工艺操作面板上的ESD按键,启动操作员停车),调速器失速跳车(正常运行时,转速因探头故障突然消失或小于100转),调速器超速跳车(转速超过跳车设定值),调速器正常停车(通过停透平命令缓慢减速直至停车),停车手动误启动跳车(在停车手动操作模式中,防止因阀门误操作,如主汽门打开蒸汽进入,造成汽轮机误冲转动作)。

超速回避。当实际转速大于超速回避门槛值后,调速汽门以OSP_TM(超速回避一阶时滞探测时间)的时间检测一次,阀门关OSP_DM(超速回避阀门阶梯关度)的关度,直到检测到实际转速小于超速回避门槛值。

电超速试验。当转速PV值达到跳车门槛值,调速器关闭输出停车信号。本次跳车原因显示调速器超速跳车,最高转速记录下跳车转速值,跳车试验完成后复位调速器。

4.7 防喘振控制

用于实现基于无关坐标系的防喘振控制算法,基于5条控制线的实现方法,实现防喘振PI控制和开环快速保护,见图3。

图3 防喘振控制功能图Fig.3 Anti-surge control function diagram

PI响应。当工作点越过SCL(喘振控制线)时,防喘振控制算法PI作用输出,逐渐打开防喘振阀,根据工作点与防喘振线的距离产生相应的比例积分响应,防止工作点进入喘振区。

微分响应。通过检测工作点向喘振方向的变化率来影响增加防喘振线安全裕度(变化快,裕度增加大;变化小,裕度增加小。变化率与裕度增加量是实时随动的),这样工作点向喘振方向移动但没有实质喘振危险时不会打开防喘振阀,只有工作点处于防喘振线时,通过加大安全裕度,使得微分响应输出,从而加大回流量。这对于一般的工艺扰动可以保持工艺过程稳定,又可以防止喘振发生。

阶跃响应。在SLL(喘振极限线)和SCL之间按一定比例设定FOL(阶跃响应线),如果对于一个较大较快的扰动,当微分响应和比例积分响应都不能使工作点保持在SCL的右侧安全区时,工作点瞬间越过FOL,则阶跃响应就会快速产生阶跃响应输出。采用等比例或变比例控制方式快速打开防喘振阀[3],增加足够流量防止喘振,保证机组安全前提下,尽可能稳定上下游工况。

安全响应。如果因意外情况发生(工艺流程变化、操作失误或特别严重的波动)使工作点越过ESL(深度喘振线)发生喘振,则安全响应会重新设定防喘振线裕度,使防喘振线向右平移,增加喘振线与防喘振线调节区域,在下一个喘振周期将喘振止住,防止离心压缩机深度喘振。

TSL响应。为应对防喘振阀门在小开度下开关不灵活的情况,设定TSL(紧关线)保证压缩机运行点接近SCL时阀门从全关位置快速响应防止喘振又不会使工艺过程产生不必要的波动。

退守策略。作为一种备选控制策略,当参与喘振计算的离心压缩机出入口监测点发生故障时,可以提供一个经验的缺省值以保持喘振控制功能。

超驰控制。通过对喘振预判,压力超驰控制保证工艺在大幅波动时,压缩机入口压力不低于低限跳车阈值和压缩机出口压力不高于高限跳车阈值。

5 结语

基于Mark VIe安全系统控制环境,结合压缩机控制功能特性,给出一套完整的压缩机控制系统,在压缩机组安全运行的同时,保证了工艺流程的稳定。先进的控制方案提高了机组的安全性和稳定性,为压缩机控制提供了参考。