庄子河煤矿大巷过采空区围岩控制技术研究

2022-11-01王亮

王 亮

(山西长治经坊庄子河煤业有限公司,山西 长治 047100)

1 工程概况

庄子河煤业属于资源整合矿井,批准开采3号和15号煤层,其中3号煤层局部赋存、15号煤层全井田赋存可采。15号煤层上距3号煤层底板约110.00 m,煤层埋深约100 m,平均厚度为3.60 m,直接顶为砂质泥岩和泥岩,老顶为K2石灰岩,底板为砂质泥岩或泥岩,全区稳定可采。矿井处于基建阶段,正在掘进的辅运大巷、胶带大巷和回风大巷,均沿15号煤层顶板掘进,在掘进时,3条大巷全部遇到了15号煤层房柱式采空区,根据物探结果,采空区在井田内长度约300 m,宽度约800 m.为了使大巷掘进过程中安全通过采空区,保证矿井安全建设和生产,需对15号煤层大巷过房柱式采空区围岩控制技术进行设计研究。

2 巷道围岩地质力学评估

2.1 采空区内情况

采空区内底板鼓起情况如图1所示,采空区内底板局部已经和煤层顶板接触,部分没有接顶的空区高度约为300 mm,2 m多高的空区宽度3~5 m.

图1 采空区内部底板鼓起情况

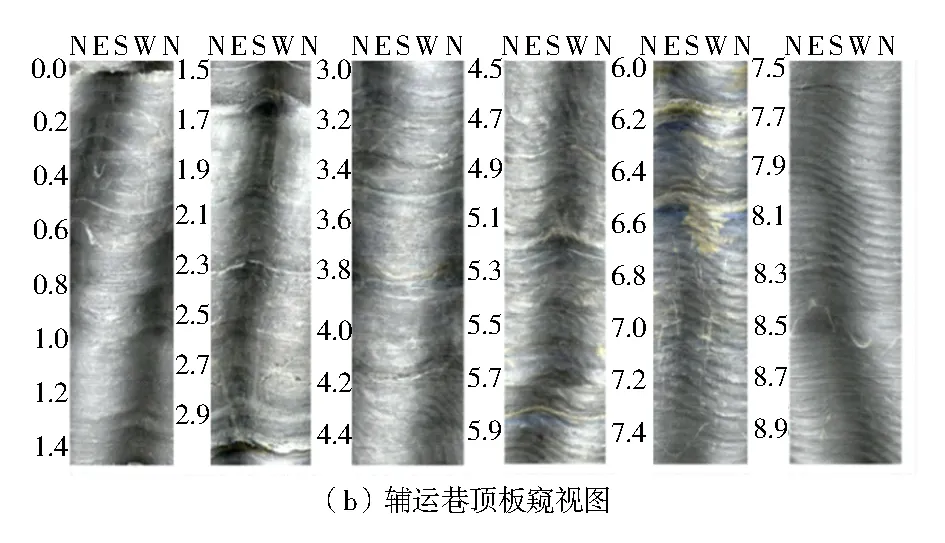

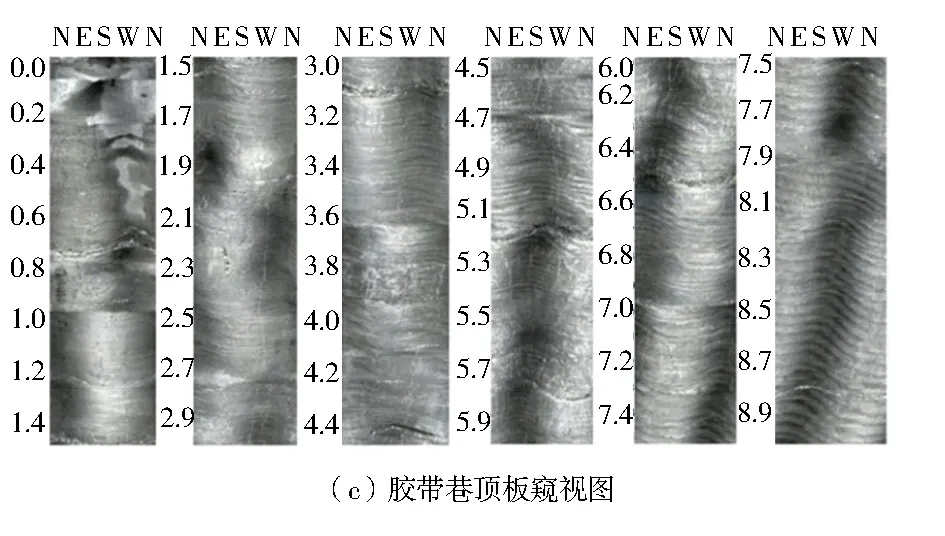

2.2 顶板结构窥视分析

分别在3条大巷顶板上方打窥视孔,钻孔位置分别在回风大巷、胶带大巷和辅运大巷掘进头滞后8~10 m,选择具有代表性的空区上覆顶板窥视,回风大巷窥视孔选在空区范围较大处(空区高度1~1.5 m,范围大于150 m2),胶带大巷选在空区范围较小(空区高度小于0.5 m),辅运大巷选在煤柱处。其中回风大巷打两个窥视孔,辅运大巷和胶带大巷分别打1个窥视孔,共4个钻孔,利用窥视仪观察顶板完整性,具体结果如图2所示。由图2可知,回风巷1号孔:1.5~1.9 m处约有400 mm厚的破碎带,2.3 m、3.8 m有离层,5.2~5.5 m处约有300 mm厚的破碎带,6.5~7 m处有破碎加纵向裂隙。

图2 大巷顶板岩层窥视图

2号回风孔:在1.6~2.1 m处有3层离层,3.5 m处有离层,4.4 m处有离层,4.7~5.2 m有离层加纵向裂隙,6.5~7.2 m处有裂隙加破碎(钻孔所在的位置空区高度较大)。

辅运巷:由于在煤柱上方的顶板岩层,仅有两三处顶板横向裂隙,顶板完整性较好(钻孔所在位置煤柱上方岩层)。

胶带巷:顶板完整性也较好,仅有在0.7 m、3.1 m、5.2 m处有宽度约1 mm的横向裂隙(钻孔所在位置煤层底板鼓起,空区高度较低)。

从上述3条大巷具有代表性的顶板窥视结果可以看出,顶板岩层比较复杂,尤其是在巷道揭露空区范围较大时,顶板离层和破碎较严重。因此,采空区内,无论哪条大巷,顶板遇到较大范围采空区,都需要加强窥视并及时支护。

2.3 巷道围岩物理力学参数

大巷附近15号煤层顶板为石灰岩、泥岩和粉砂岩顶板,其中煤层上覆的石灰岩厚度7.08 m,底板为泥岩、砂质泥岩、铝土泥岩和石灰岩,之间交替出现,煤层底板距离奥陶纪灰岩顶界面约14 m.通过现场取样并带回实验室加工,对巷道围岩力学参数进行测定。测试结果见表1.

表1 煤岩物理力学参数测定结果

由表1可知,大巷顶板的强度较高,虽然多处为采空区,但顶板基本没有弱化,底板强度较低。

综合钻孔窥视结果和岩层强度测试结果可以看出,煤层顶板力学强度虽然较大,属于坚硬岩层,但是由于多年的房柱式空区,部分区域存在离层且破碎严重,情况比较复杂,3条大巷的掘进,都有可能遇到类似的采空区,因此需要每条大巷间隔20~30 m持续窥视顶板,根据离层破碎情况,调整锚杆和锚索长度,加强支护顶板,同时为了减小顶板下沉,需要采取充填措施防止因顶板破断产生强矿压。

3 过采空区围岩控制技术

3.1 巷道过采空区支护方案

根据现场调查情况及地质力学评估结果,对大巷过采空区段进行针对性支护设计。

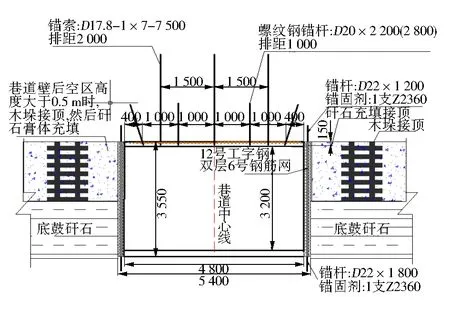

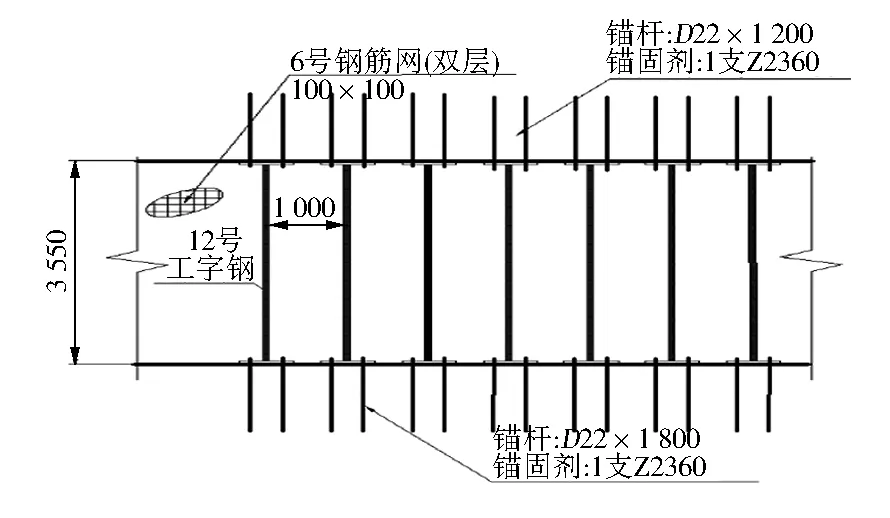

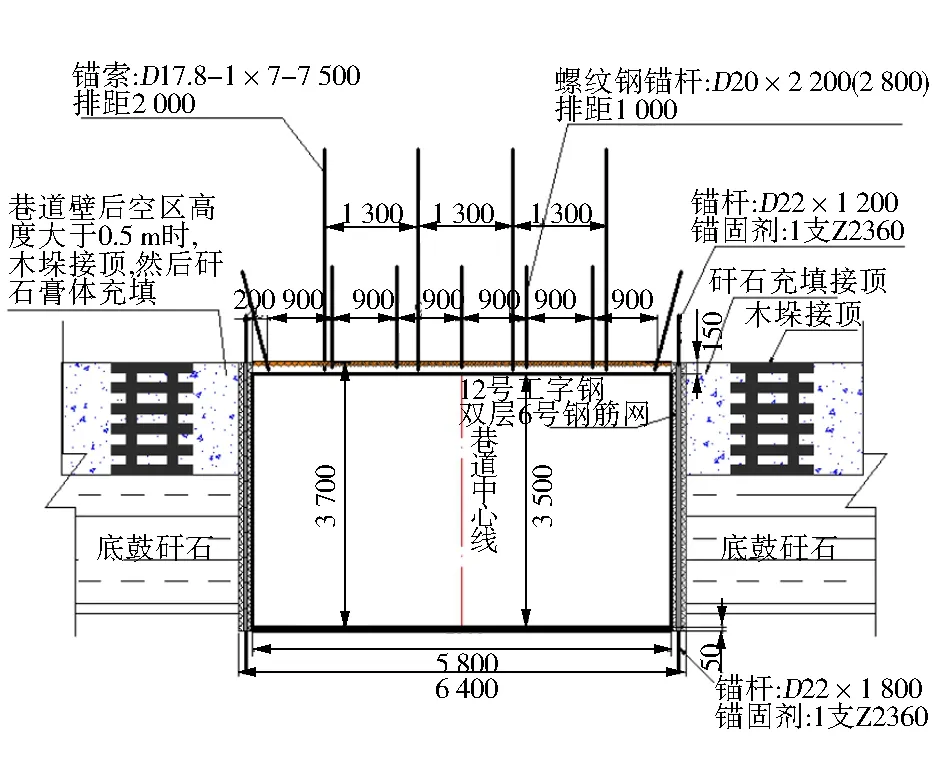

1) 辅运、胶带大巷支护设计。辅运大巷及胶带大巷为矩形断面,均沿煤层顶板掘进,其过采空区支护方案相同:

顶板螺纹钢锚杆杆体为直径20 mm,长度为2 200 mm,屈服强度不低于335 MPa,间距1 000 mm,每排5根锚杆,排距1 000 mm,锚杆预紧扭矩不低于150 N·m,锚固力不小于100 kN;顶锚索采用直径为17.8 mm、长度为7 500 mm的预应力钢绞线,巷道两侧空区较大时(空区高度大于0.5 m),每排3根,间距1 500 mm,排距2 000 mm,巷道两侧空区较小时(空区高度小于0.5 m),每排2根,间距2 400 mm,排距2 000 mm,锚索预紧力不低于150 kN.并对顶板喷射C20混凝土,厚度150 mm.

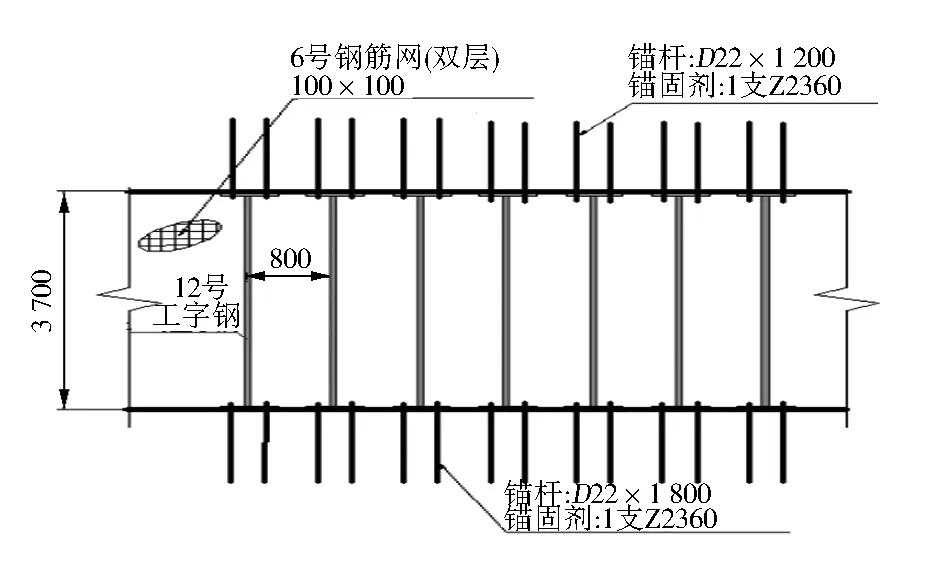

两帮采用矿用12号工字钢支护,间距1 000 mm,工字钢穿靴带帽,腿帽和腿靴分别采用两根锚杆与顶板和底板固定。柱帽锚杆直径为22 mm,长度为1 200 mm;柱靴锚杆直径22 mm,长度1 800 mm;工字钢之间设不少于3处拉杆,拉杆采用D20 mm圆钢制作;铺两层钢筋网,并喷射C20混凝土,厚度300 mm,在巷道壁空区内,井字型搭设木垛。支护方案如图3所示。

2) 回风大巷支护设计。顶板螺纹钢锚杆杆体直径20 mm、长度2 200 mm、间距1 000 mm,每排7根锚杆,排距1 000 mm;顶锚索规格与辅运巷相同,巷道两侧空区较大时,每排4根,间距1 300 mm,排距2 000 mm,巷道两侧空区较小时,每排3根,间距1 700 mm,排距2 000 mm.并喷射C20混凝土,厚度150 mm.

两帮支护方式与辅运、胶带大巷相一致。支护方案如图4所示。

图3 辅运及胶带大巷支护方案图(mm)

3.2 采空区充填方式

根据目前巷道的揭露情况,煤柱间距约为20~30 m,而巷道之间的间距为30 m,因此巷道掘进时会破坏原有的煤柱,顶板的最大跨距在80~120 m左右,大于极限断裂步距33~87 m,因此,巷道掘进有可能导致顶板断裂,产生强矿压。为保证巷道的稳定性,需采用巷旁充填的方法,减小空区面积并阻止巷道漏风。

图4 回风大巷支护方案图(mm)

根据现场生产条件及充填要求,选择采用高浓度胶结充填技术。考虑到15号煤层顶板较坚硬,且房柱式采空区时间较长,确定充填材料强度1.5~2 MPa左右,充填料浆的配比为:煤矸石的用量为50%~52%,粉煤灰的用量为18%~22%,水泥的用量为8%~10%,充填料浆的浓度为76%~80%.

巷道壁后为采空区,具备在巷道壁预先向采空内埋管方式的条件,向采空区充填矸石膏体材料,节省钻孔工程量,充填费用低。因此设计选用在井下设置充填搅拌站,通过充填泵经巷道壁预先埋好的管路向采空区内输送充填材料。回风大巷和辅运大巷之间煤柱宽度内全部充填,其他巷道两侧区域充填范围不小于10 m,采用充填材料浓度控制巷道两侧充填距离,充填距离滞后掘进工作面不大于20 m.

4 井下应用效果分析

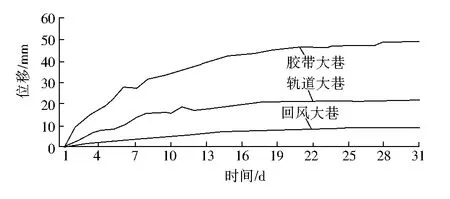

将提出的围岩控制方案应用于井下,并对巷道表面位移进行了监测。监测结果如图5所示。

图5 巷道顶底板位移监测结果

由图5可知,3条大巷穿越采空区时,巷道顶底板位移量变化较为平稳,回风大巷、胶带大巷及辅运(轨道)大巷的最大顶底板移近量分别为10.7 mm、27.5 mm及39.8 mm,且在20 d后便趋于稳定,表明采用该围岩控制方案后,巷道的变形量较小,能够满足矿井正常生产需求。

5 结 语

1) 为保证庄子河煤矿15号煤层安全通过房柱式采空区,根据现场观测发现采空区内底板鼓起,部分区域底板鼓起已接顶,其他空区高度300 mm左右。

2) 根据顶板岩层窥视及煤岩体强度结果,灰岩比较坚硬,整体性好,但顶板岩层有离层和破碎带,整体采空区顶板深部破碎情况复杂。

3) 根据现场调查和地质力学评估结果,确定了巷道锚杆支护方案,并制定了矸石高浓度胶结充填采空区防治顶板断裂产生强矿压的措施。现场应用取得了良好的控制效果。