极薄煤层跨采下伏大巷变形破坏规律研究

2021-04-06宋康磊王宏图万亮亮

宋康磊,王宏图,万亮亮,舒 才

(1.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆400044;2.重庆能投渝新能源有限公司 韦家沟煤矿,重庆402194)

大巷服务于矿井基建、生产期间,承担运输通风等任务,服务年限长,对其稳定性要求高。大巷受上部工作面的跨采采动影响时维护会十分困难[1-3]。现阶段,国内外学者针对跨采巷道稳定性做了大量研究,如陆士良[3-5]等通过理论计算和实测得出在围岩稳定情况下,大巷与上覆工作面垂距z 小于20 m时,巷道才会受跨采采动影响;谢文兵[6-10]等认为近距离跨采巷道围岩位移受开采引起的整体位移场影响较大,而不单纯取决于煤柱侧支承压力的作用;李学华[11]等通过数值模拟手段研究了高水平应力条件下底板巷道在采动过程中围岩位移场与应力场分布的形态,得出跨采巷道肩角处是首先发生破坏的弱结构部位;田磊[12]通过分析跨采巷道围岩失稳机理,提出了U 型钢支架和锚索耦合支护技术;刘传孝、董方庭等[13-16]通过现场研究与理论分析得出巷道围岩松动圈理论,巷道开掘后会打破原岩应力平衡,最终形成1 个损伤破碎岩体构成的松动圈;谢雄耀等[17-19]提出基于点云的隧道三维建模算法,使隧道变形可视化,并通过与全站仪的精度比较试验,验证三维激光扫描技术在隧道变形测量中的可靠性。目前针对跨采巷道的研究有很多,但针对极薄煤层跨采巷道的研究仍较少,为此,以韦家沟煤矿7#极薄煤层跨越下伏大巷的开采为工程背景,研究极薄煤层开采条件下大巷的变形破坏规律。采用地质雷达结合三维激光扫描仪现场监测技术,监测了跨采前后大巷变形破坏情况,并对其变形破坏原因进行了分析,提出将可伸缩支架的排距从1 m 减小为0.8 m,取得良好的控制效果。

1 工程概况及巷道变形特征

韦家沟煤矿主采煤层为7#与8#煤层,-320 m水平开采7#煤层,煤层埋深726 m,层位稳定,结构简单,不含夹层,属较稳定煤层,平均煤厚0.42 m,属于极薄煤层,煤层倾角为15.5°。7#与8#2 层煤直接顶较软,煤层顶板以灰黑色泥岩为主,局部为粉砂质泥岩或粉砂岩,底板岩性主要为黑灰色泥岩,局部为粉砂质泥岩,工作面采用沿空留巷,顶板管理采用全部垮落法。

韦家沟煤矿-320 m 行人石门连接岩石大巷,两巷道近于垂直布置,巷道布置图如图1;7#煤层和8#煤层相距10.3 m,其中7#煤层与-320 m 岩石大巷最近垂直距离为39.8 m。

图1 巷道布置图Fig.1 Roadway layout

现场调研可知,-320 m 岩石大巷初次支护采用锚喷方案,在跨采之前采用U 型钢可伸缩支架对大巷进行预先支护,受上覆37111 工作面跨采影响后,大巷发生变形破坏,且初次支护使用的锚杆发生断裂,在跨采的800 m 范围内,大巷也并非全部区域均发生破坏,仅有淋水严重的区域发生支架压弯;现场对大巷围岩钻孔取心显示围岩受水浸泡变软膨胀,使大巷丧失支护能力,顶板出现垮落现象,同时底板向上抬升出现底鼓。

2 巷道变形破坏测试

2.1 地质雷达监测巷道松动圈

2.1.1 地质雷达测试原理

地质雷达探测时,雷达天线向介质发射电磁波和能量,遇到有电性差异的界面产生反射波;反射波由探头接收并数字化;通过后期软件数据处理,可得到不同形式的地质雷达剖面,通过回波信号的振幅、波形和频率等运动学特征来分析介质结构和物性特征,即可得到所测结果[20-21]。采用的地质雷达为美国GSSI 公司生产的SIR-20,雷达的扫描速率为2~800次/s 扫描可选,具有DSP 数据快速采集系统。

2.1.2 松动圈测试结果

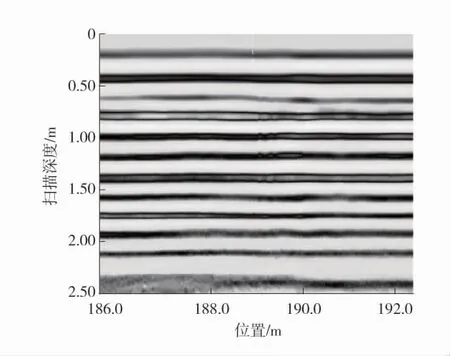

本次配合地质雷达测试使用的天线是100 MHz和400 MHz,对被影响破坏的大巷断面进行扫描试验,测试数据经RADAN7 软件后期处理得到地质雷达波形图如图2。

图2 地质雷达波形图Fig. 2 Waveform chart of the geological radar

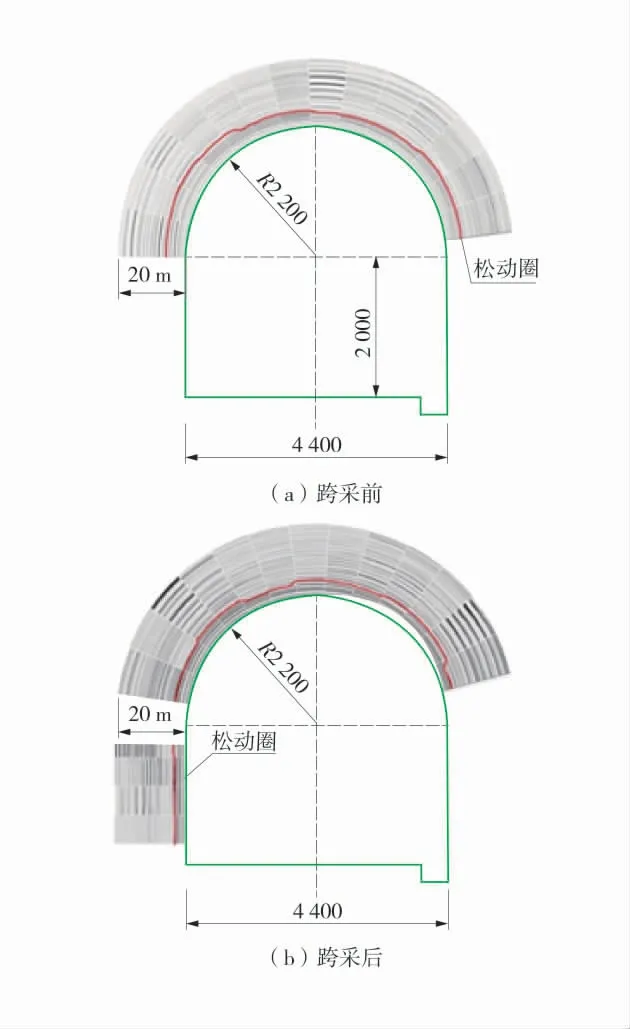

以雷达波形图数据为依据,根据现场实测情况及-320 m 岩石大巷断面形状对雷达波形图进行后处理,得到的跨采前后大巷松动圈示意图如图3。

图3 跨采前后大巷松动圈示意图Fig.3 Schematic diagram of cross mining loosening circle

经过对跨采前后地质雷达波形测试图分析对比可得:①大巷的围岩松动圈范围在3.0~6.0 m;②巷道松动圈呈不规则分布,跨采后较跨采前大巷的两肩角处的裂隙区域明显加大。

2.2 三维激光扫描仪监测巷道变形

工作面跨采推进期间,受采动影响导致大巷围岩变形破坏,这种变形破坏的影响取决于围岩性质、地应力大小、巷道支护方式以及工作面推进速度等因素,因此通过记录巷道变形随时间变化的监测数据,可以反向推出围岩力学参数和应力状态信息[18-19,22]。近些年来三维激光扫描技术越来越多的被应用在岩土工程与采矿工程领域。

2.2.1 三维激光扫描仪测试步骤

扫描仪采用美国天宝设计生产的Trimble FX 三维激光扫描仪,配套Trimble Real Works 软件建模可生成2D/3D 图像,进而分析巷道的变形情况。巷道变形的监测步骤如下。

1)定位球标定位置,对-320 m 岩石大巷现场环境进行勘测并计算确定测点位置为破坏相对严重的地段。为确保每次监测位置的一致性,设置2 个定位球作为参考依据,避免因外界因素变化影响监测准确性。

2)由于巷道两帮及顶板表面凹凸不平,试验中准备多个标志球及强力黏合胶,将标志球固定到巷道上,当做目标靶点,为点云数据收集做准备。

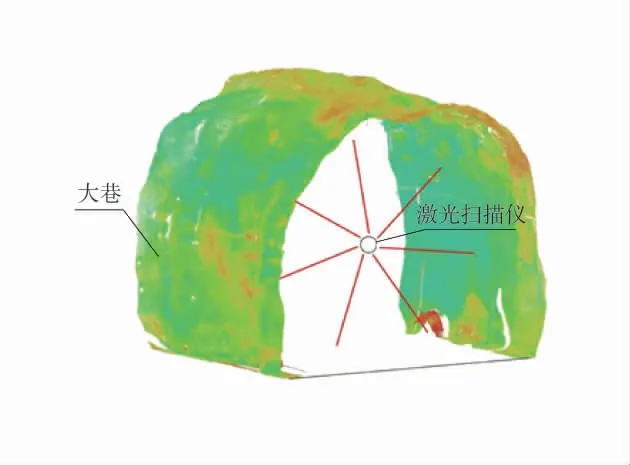

3)激光扫描仪使用专用三脚架固定到测点位置,使三维扫描仪保持水平,并在正式扫描前使仪器转动360°测试安装的稳定性,确保在数据采集过程中稳定可靠。三维扫描仪布置图如图4。

图4 三维扫描仪布置图Fig.4 3D scanner layout

4)为准确直观反映-320 m 岩石大巷受跨采采动影响的变形情况,在上覆工作面推进过程中对大巷测点每15 d 扫描1 次,共扫描4 次获得T1、T2、T3、T4时刻的巷道点云数据,将点云数据导入Trimble Real Works 软件后期处理建立的巷道三维成像模型如图5。

图5 三维成像模型图Fig. 5 3D imaging model

2.2.2 巷道变形监测结果

为方便对比大巷变形情况,取巷道内架设的129#U 型钢可伸缩支架为参照对象,通过对比支架的变形与位置变化就可得出跨采过程中大巷的变形位移情况,使用三维激光扫描仪对-320 m 大巷测点进行扫描所得的320 m 大巷断面示意图如图6。

图6 -320 m 大巷断面示意图Fig.6 -320 m roadway cross section

通过后期数据处理得到各时间点扫描的129#U型钢支架成像图(对比图)如图7,将4 次扫描所得的支架成像图拟合处理。通过对比支架不同时刻成像截面图可得:相对于第1 次扫描大巷底板向上分别抬升了77.2、253.6、287.4 mm,即产生明显底鼓现象,巷道底板抬升量随时间变化曲线图如图8。这与现场观察到的大巷底鼓现象相一致。

图7 129#U 型钢支架成像图(对比图)Fig.7 129# U-shaped steel bracket imaging diagram(comparative picture)

3 巷道变形破坏的分析

图8 巷道底板抬升量随时间变化曲线图Fig.8 Curve of the lift amount of the roadway floor over time

通过上述现场研究,从地质雷达探测结果得出,大巷围岩松动圈范围较大且分布不规则,巷道两帮的肩角处在受到跨采影响后出现明显的裂隙带,结合三维激光扫描仪的最终成像图可知随着上覆37111 工作面的推进,大巷顶板发生破坏出现裂隙使采空区积水沿裂隙流入大巷,并导致顶板岩层受水浸泡变软膨胀,产生膨胀应力;同时,上覆工作面的开挖导致垂直方向的应力获得释放,使底板向上抬升,从而导致巷道发生了错动位移,破坏了巷道原有应力状态,导致大巷发生变形破坏。

根据大巷围岩变形情况,对于有类似情况的巷道,可以通过将U 型钢可伸缩支架的排距从1 m 缩小为0.8 m,并使支架尽量贴合巷道顶板与两帮使之达到最佳支护能力,从而保证底板大巷跨采期间的安全稳定工作,这一方案在韦家沟煤矿现场试验效果良好,可以推广到有类似情况的巷道。

4 结 语

1)通过地质雷达探测得出韦家沟-320 m 岩石大巷围岩松动圈范围在3.0~6.0 m,且巷道松动圈呈不规则分布,跨采后较跨采前大巷的两肩角处裂隙区域明显加大。

2)采用三维激光扫描技术构建了韦家沟煤矿-320 m 岩石大巷三维模型图,通过对比跨采前后三维模型变形图,并结合现场观测巷道周围的淋水情况和巷道破坏点与工作面水平距离的大小,得出巷道破坏原因:受跨采采动影响,大巷上覆岩层发生裂隙破坏使采空区积水沿裂隙流入大巷周围,导致巷道围岩受水浸泡变软膨胀,同时,上覆工作面的开挖使得垂直方向的应力获得释放,导致大巷底板向上抬升,最终使巷道发生变形破坏。

3)研究表明极薄煤层跨采影响下的巷道变形较大,对于有类似情况的矿井建议将U 型钢可伸缩支架的排距从1 m 减小为0.8 m;对类似条件下的新建大巷设计时应适当增加巷道与煤层之间的间距。