寺河煤矿薄煤层综采面坚硬顶板控制技术研究

2022-11-01原少宏

原少宏

(晋能控股装备制造集团有限公司 寺河煤矿二号井,山西 晋城 048019)

井工开采作为我国煤矿最主要的开采方式,分析顶板条件并对其进行合理控制是减少顶板事故发生、保证安全高效开采的重要举措之一[1]。综采工作面的顶板处理方式大多为全部垮落法,但当顶板强度较大,完整性较好且煤层较薄时,容易造成采空区后方大面积悬顶[2],从而导致一次垮落面积大,来压剧烈,尤其是工作面初采时期,易诱发矿山压力灾害。根据以往工程实践经验,提前劣化坚硬顶板岩层有助于采空区及时垮落,在一定程度上降低综采工作面煤岩体应力水平,从而对矿山压力灾害进行有效防治。基于此,以寺河煤矿94316综采工作面坚硬顶板岩层为研究对象,通过对比分析不同的工作面顶板控制机理,选取合适的岩层预裂技术,对坚硬顶板不同位置进行弱化,破坏其完整性,以便减少工作面悬顶面积,降低来压步距,提高顶板控制水平,保证工作面安全开采[3-4]。

1 地质条件

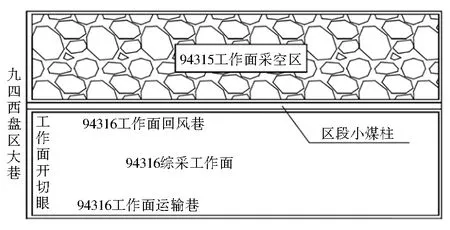

寺河煤矿94316综采工作面东为九四西盘区大巷、南为已经回采的94315工作面、东西均为实体煤,上部3号煤为寺河矿2306、2307工作面采空区及其煤柱,如图1所示。直接顶为致密粉砂岩,节理不发育;基本顶为石英为主的致密细砂岩,普氏硬度系数为6,属于坚硬顶板。94315工作面设计倾斜长度为133.5 m,走向长度为1 540 m.工作面平均采高1.45 m.工作面煤层倾角2~13°,平均倾角3°,煤层赋存总体较稳定,变化不大。本工作面为综合机械化采煤工作面,即使用采煤机落煤、装煤,刮板输送机装煤、运煤,液压支架支护工作面顶板,全部垮落法处理采空区顶板。工作面采高为1.3~1.6 m,平均采高1.45 m,循环进度0.63 m.

图1 94316综采工作面位置示意

2 坚硬顶板控制技术

针对坚硬顶板采空区悬顶问题,国内外学者进行了诸多研究和实践。目前常用的坚硬顶板预裂技术主要有深孔预裂爆破技术和深孔顶板定向水压致裂技术。两种坚硬顶板劣化方法有各自的适用条件和优缺点,分析劣化机理并结合顶板岩层特征,选取合适合理的有效控制技术是解决大面积悬顶问题的关键手段。

2.1 深孔预裂爆破劣化技术机理

坚硬顶板深孔预裂爆破技术的劣化原理,是针对影响矿压显现强度的坚硬岩层,确定其中下部应力集中区位置后,通过钻孔装药,利用爆破产生的高强度瞬时载荷以及高温高压高速气体的冲击作用和热交换引起的弹拉伸作用,对坚硬顶板进行弱化破坏。爆破发生后,未在设定预裂方向位置的岩体均匀受压,而在设定预裂方向上的岩体则受到极大的瞬时牵拉作用,同时岩体本身具备受拉不受压的显著特征,在爆破孔周围由内而外依次形成极度破碎区、裂隙发育区和震动偏移区,其中发生的能量储存和转移也对顶板岩体造成弱化损坏。此外,相邻爆孔之间裂隙的贯通,形成顶板岩层结构破坏损伤面,加之顶板岩层自重在结构力学效应的影响下,沿设定预裂方向位置发生弯曲破断,降低两侧煤体对悬空顶板的挤压支撑作用,对坚硬顶板进行合理控制,破坏顶板发生大面积垮落的应力条件,进而实现矿压灾害防治。

2.2 定向水压致裂劣化技术机理

解决煤层上方坚硬顶板难以垮落的另外一个主要手段为深孔顶板定向水压致裂劣化技术,其基本原理是利用高压水力作用使岩层结构及物理化学性质发生改变,从而降低顶板完整性,实现工作面坚硬顶板劣化。深孔顶板定向水压致裂劣化技术主要通过向钻孔内注入高压水,当注水压强超过岩体的极限抗拉强度时,钻孔壁四周会发生破裂现象,产生裂隙。由于地下岩体中存在大量的黏土矿物,遇水极易出现膨胀现象,高压水随着钻孔壁裂隙不断渗透,使岩体内部出现粘结力降低、强度下降等现象。同时,在高压水作用下,钻孔裂隙内部的岩石颗粒不断摩擦以及裂隙弱面的正压力分布不均,导致节理裂隙进一步出现延伸和扩展。随着高压水的不断注入,当相邻压裂孔裂隙不断延伸至贯通时,泵压停止上升,坚硬顶板岩层完整性得到劣化破坏。

2.3 坚硬顶板控制技术对比分析

两种薄煤层综采面坚硬顶板控制技术各有优缺点,定向预裂爆破技术具备施工操作简单、预裂效果好、材料费用低等一系列优点,通过定向爆破所产生的集中拉应力可以使顶板岩层出现良好的断裂效果。此外,通过聚能管的保护作用还能避免炮孔周边岩体受到爆破作用的剧烈影响。但是,深孔预裂爆破劣化技术也存在装药时间长、炮泥封孔困难、易导致CO超限等施工技术难题。其次,由于残炮、拒炮等情况处理难度大,一旦发生则会对工作面的安全高效生产造成巨大负担。此外,在特殊时期,火工品的非及时供应也是定向爆破预裂切缝技术应用的重大局限之一。

定向水压致裂劣化技术利用水对岩体的多重弱化作用,具备施工简单、成本低、绿色环保并且对开采影响小的特点。在高水压及渗透作用下,通过破坏坚硬顶板岩层的整体结构和物理化学性质,从而使顶板裂隙发育贯通,破坏顶板完整性,达到坚硬顶板的劣化效果,具备很强的可操作性和推广前景。

3 现场应用

3.1 定向水压致裂劣化技术应用

通过上述对比分析,确定在寺河煤矿94316综采工作面采用定向水压致裂技术对坚硬顶板进行劣化,避免大面积垮落引发的矿山压力事故。在超前采动应力影响范围以外,确定坚硬顶板定向水压致裂劣化技术参数需根据矿井地应力的大小、方向以及悬顶的厚度、长度,并对工作面巷道对上覆坚硬岩层进行打钻,利用钻孔窥视技术对预致裂劣化段顶板完整性进行观测评估,同时结合顶板结构和岩性,设计定向水压致裂劣化实施方案,具体技术参数如下:

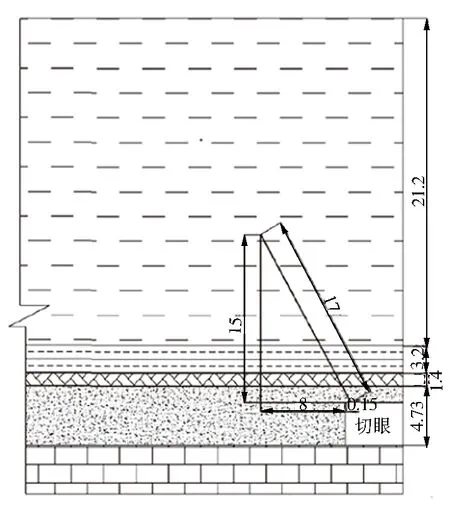

1) 水压致裂钻孔布置原则。沿开切眼布置一排定向水压致裂钻孔,钻孔间距设定为15 m,钻孔长度设计为15 m,垂直深度为15 m,钻孔与竖直方向的夹角为30°.定向水压致裂钻孔从距离工作面帮部0.5 m处施工,如图2所示。寺河煤矿94316综采工作面为129.3 m,共布置9个水压致裂钻孔。

图2 定向水压致裂钻孔布置图(m)

2) 具体参数与施工工艺。通过对94316综采工作面顶板特征进行分析判断,确定定向水压致裂劣化的泵压范围为35~65 MPa,注水时长预计为10~30 min.通过实验室研究及现场实践效果反馈,形成水压致裂施工工艺如下:①设备安装,将注水钢管连接至封孔器,检查密闭性后推送至预定水压致裂钻孔位置。②检查压力泵的保压情况,确保封孔器在额定压力下保持正常工作状态。③做好安全标识提醒,在距离施工钻孔25 m处设置提示警告牌,压裂期间20 m范围内禁止人员进入,操作人员须做好安全防护工作,在距离定压压裂钻孔20 m外完成相关操作。④开始水力致裂,打开高压水泵,缓慢加压,同时注意观察压力表。当预压裂缝出现破裂,压力指数突然降低时,进行保压操作,促使节理裂隙进一步向外扩展发育。⑤结束水力致裂,关闭高压水泵,封孔器卸压,并检查仪器设备外观是否正常。

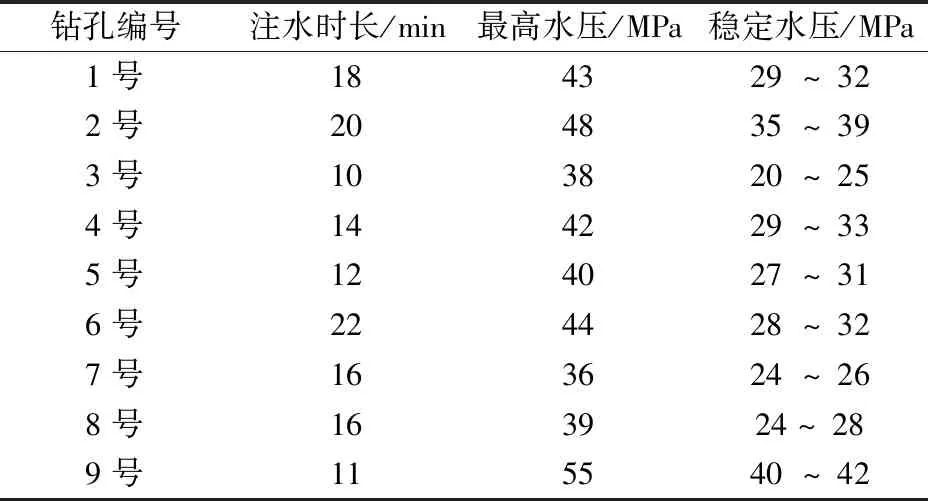

3) 定向水压致裂施工情况。94316综采工作面开切眼共布置9个水力致裂钻孔,根据现场施工情况,得到注水时间在1~27 min之间,最高水压在36~55 MPa之间,稳定水压在20~42 MPa之间。坚硬顶板定向水压致裂劣化施工情况如表1所示。

表1 定向水压致裂施工情况

对94316综采工作面2号、4号、6号、8号钻孔的定向水压致裂效果进行了观测,水压致裂裂隙扩展影响为12~16 m,裂隙扩展影响范围内裂隙发育程度较高,顶板岩层劣化严重,定向水压致裂施工效果较好。

3.2 顶板劣化效果分析

94316综采工作面开采初期使用定向水压致裂劣化顶板技术,有效避免了坚硬顶板难垮落和大面积垮落问题,切断了顶板应力传递路径,实现了薄煤层工作面坚硬顶板的有效控制。通过观测记录液压支架在回采期间定向水压致裂前后的工作阻力(图3),分析水压致裂顶板劣化效果。

图3 水压致裂前后支架工作阻力

由图3可知,在进行水压致裂前,液压支架的最大工作阻力达6 900 kN,已经超出了支架的额定工作载荷,存在压架风险,且大部分支架工作阻力长期保持在6 500 kN以上。而采用水压致裂使顶板劣化以后,液压支架在一个周期内的最大工作阻力为5 400 kN,降低21.7%,此时工作面全部支架处于正常状态,工作阻力富裕较多。此外,由图4可知,工作面进行顶板劣化施工后,基本顶的周期来压步距大幅降低,约为原来的56.4%.

图4 顶板劣化后支架工作阻力

4 结 语

通过对94316工作面坚硬顶板岩层特征进行分析判断,比较现阶段主要的两种顶板预裂手段,选取深孔顶板定向水压致裂技术开展工作面顶板劣化作业。基于工作面应力和悬顶状况,设计水压致裂技术方案和施工工艺。通过分析压裂施工前后的支架工作阻力情况可知,深孔顶板定向水压致裂技术对坚硬顶板劣化效果较好。