TiC的制备方法及应用研究进展*

2022-11-01张利波

田 方, 胡 途, 张利波, 杨 黎

(1. 昆明理工大学 冶金与能源工程学院,昆明 650093;2. 云南省特种冶金重点实验室,昆明 650093;3. 昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

0 引 言

碳化钛是一种重要的无机非金属材料,也是典型的过渡金属碳化物,具有高熔点((3 313.15±363.15)K),高硬度(28.5~32 GPa),高弹性模量,高电导率,低密度,稳定的化学性质,良好的耐腐蚀性和导热性的优点[1-3]。TiC为原材料可以作为增强剂、耐磨剂来制备各类金属基陶瓷和各类复合材料,其应用范围广泛,涉及到航空航天、机械制造、表面工程、电子工业等[4-12]。本文介绍了碳化钛的制备方法及应用现状。

1 碳化钛的应用

碳化钛基硬质合金材料因其优异的性能也被称为“现代工业味精”,在复合材料、涂层材料、泡沫陶瓷等方面有着广泛的应用。

1.1 复合材料中的应用

在20世纪60年代初,Al2O3-TiC系复合陶瓷刀具成功制备并广泛应用,与传统的Al2O3刀具不同,Al2O3-TiC系复合陶瓷刀具因为加入TiC颗粒从而改善了材料本身的韧性与硬度[13-15];发动机的重要组成部分,如发动机喷嘴衬垫、涡轮转子等,在高温条件下稳定工作需要一定的强度以及良好的摩擦性能。因为TiC熔点在3 273.15 ℃以上,密度比钨低,具有一定的高温强度,且各项性能满足航天发动机的要求,所以推动了TiC在航天部件领域的应用[16];碲化铋锑复合材料是室温下研究最多的热电材料。但由于转换效率和机械稳定性较差,限制了其商业应用的推广。引入纳米尺寸的碳化钛以后对提高热电性能和机械性能均有效,有利于实际应用[17]。

1.2 涂层材料中的应用

聚变堆中的氚泄漏会造成严重的环境污染,氚在金属中有很高的渗透能力,而在陶瓷材料中类似分子扩散,具有较低的渗透能力,TiC涂层材料可以抵抗较大的温度梯度和热循环,这些涂料参与的抗氚渗透层具有稳定的性能[18-19];在电接触材料涂层方面,AgWC12C3被广泛用于电接触材料,而银基复合材料的性能能否进一步提高以及银含量能否降低受到相关研究者的关注, 相关学者研究证明在AgWC12C3中添加一定量的碳化钛可以制备成综合性能良好的电接触材料[20-21];在掘进机截齿表面涂覆一层TiC膜,能够提高截齿硬度,增强耐磨性能和耐腐蚀性能,而A283GRC钢的综合力学性能优异、价格低廉,但是其耐磨性较差,引入适量的碳化钛粉末为原料在钢铁材料表面直接制备出原位TiC/FeAl复合涂层,使材料具备耐磨的同时具备耐腐蚀性[22-23];由碳铝化钛刻蚀-剥离得到的新型二维纳米材料碳化钛,具有出色的金属导电性,与传统的石墨烯材料不同的是,碳化钛纳米片不需要经过严格的还原过程就能获得良好的导电性,将来可以作为良好的电磁屏蔽材料[24]。

1.3 泡沫陶瓷中的应用

20世纪70年代开始,泡沫陶瓷作为具有高温特性的多孔材料,由于泡沫陶瓷在过滤时能有效地去除流体中的杂质,制备泡沫陶瓷的材料要求其熔点高,抗震性能好,然而碳化钛本身硬度够大,且耐磨性能较好,可以作为增强相,因此可以添加碳化钛于泡沫陶瓷中增强其性能[25]。

1.4 电容器中的应用

在过去的几十年中,超级电容器的出现具有使电化学储能取得重大进展的潜力,超级电容器主要分为两种,电化学双层电容器可以利用电化学双层电荷来存储和释放能量,而伪电容器利用电化学氧化还原反应来存储能量。伪电容器因为引入了电池材料仍然受到功率密度和循环寿命的影响,考虑到这些,EDLC仍然是研究的热点,由于TiC具有出色的电子导电性和良好的循环稳定性,TiC纳米结构已被证明是EDLC的高级电极材料,在这种独特的复合结构中,碳层均匀地涂覆在TiC芯的表面上,形成了独立的无粘结剂电极,TiC-C复合材料的电化学性能被表征为EDLC的电极,并具有良好的电容和循环寿命[26]。

1.5 化学吸附中的应用

二维过渡金属碳化物常用于电池方面,其在LIBs中的显著特性主要是其对锂离子的出色吸附能力,裸露的单层Ti3C2表现出更高的锂储存能力和更低的锂扩散障碍,这推动了电池材料的发展;MXenes的另一个重要应用在于对重金属离子的吸附,因为比表面积大和活性位点丰富可作为理想的吸附剂。通过理论和实验研究,MXenes在吸附方面的应用取得了进展,二维碳化钛能够吸附NH3、H2、CH4、CO、CO2等气体,用于环境修复[27-28]。

2 碳化钛的制备方法

2.1 还原碳化法

2.1.1 传统TiO2碳热还原法

碳热还原法就是碳作为还原剂进行还原反应的方法,延伸至碳化钛的制备,成为碳化钛最常见的制备方法。以炭黑为还原剂和碳源,TiO2为钛源来制备碳化钛。Sen[29]等热力学计算证明了真空环境比常压下制备碳化钛所需温度更低,采用碳热还原法于1 723.15 K制得杂质含量低的TiC粉末,经过晶格常数计算证明它是化学计量的TiC,反应方程式如下:

TiO2(s)+3C(s)=TiC(s)+2CO(g)

(1)

与上述方法不同的是,Koc等[30-31]引入丙烯,将高比表面积的TiO2粉末与炭黑混合均匀,将丙烯中的C沉积在原料TiO2上,温度为1 823.15 K,在氩气保护下保温4 h,合成出了含氧量低(0.6%(质量分数))、粒度均匀的碳化钛粉末。

碳热还原法中,TiO2和碳之间的反应程度受接触面积的限制,高温下长时间反应导致TiC 粒径较大且游离碳含量高。为了解决该问题,Wu[32]等提出了两步还原法制备TiC,先由TiO2与炭黑在氩气气氛中制备TiCnO1-n,再在真空中被碳进一步还原得到TiC粉末。两步还原法的优点是第一阶段通过炭黑还原TiO2生成TiCnO1-n,第二阶段气态产物只有CO,通过分析TiCnO1-n中碳和氧的含量并精确控制碳添加量,可以得到预期的产品。

吕泽鹏等[33]提出了一种在C-H2体系中由TiO2制备碳化钛的方法,并研究了还原条件对碳氧钛的碳氧比(摩尔比)的影响。利用热力学计算软件Factsage预测了Ti-C-O体系下碳氧钛的制备条件。该实验利用TiO2与石墨作为原料(TiO2与石墨摩尔比为1∶3),于1 673.15 K保温8 h、氢气气氛的条件下制备得到了含氧量极低具有高熔点、高导电性的碳氧钛(TiCXO1-X)。其优点是碳化钛的比例可以控制且在低温下可以得到碳化钛,而氢气的引入也减少了碳排放。

虽然传统碳热还原法比较容易,但是固-固反应需要更高的温度和更长的时间,反应还需要在惰性气氛下进行,产物粒度等参数依赖于TiO2的粒度。

2.1.2 微波辅助碳热还原法

微波加热具有效率高、无污染等优点,20世纪70年代开始在实验室进行应用。利用微波能量加热材料的基本原理是将微波能转换成热能进行烧结。微波辅助碳热还原法原理上仍然依据碳热还原,以TiO2和炭黑为原料,不同的是物料通过吸收微波产生热量制备TiC粉末。研究表明,通过微波加热制备的TiC纳米粉的粒径与原料的粒径、结构性质有关。

Yuan等[34]将纳米级炭黑与TiO2按照n(TiO2)∶n(C)=3∶1(摩尔比)配比并混合,在Ar气氛下,温度为1 473.15~1 673.15 K,保温时间90 min制备得到TiC,实验表明,平均粒径40~400 nm的TiO2粉末在1 573.15~1 673.15 K完全还原30~40 min,TiC的产率高达98.2%。

国内外对微波加热连续制备TiC的过程研究很少。目前存在诸多难点未解决:如设备设计困难、难以实现精确的温度测量、微波场的均匀性在大范围内难以实现。受诸多因素的影响,在加热过程中,材料各部位的温度不同,冷却后的产物晶粒不一,尺寸范围宽。

2.1.3 熔盐辅助碳热还原法

Arendt于1973年首先采用熔盐辅助法从PbOAl2O3-SiO2等液相体系中制备BaFe12-O19和SrFe12O19粉体,该方法得到了迅速发展。熔盐辅助法是反应介质采用一种或多种低熔点金属盐,反应温度在金属盐的熔点之上,反应物置于熔融盐中合成材料的方法。熔盐辅助法具有合成时间短、反应温度低、原料容易扩散的优点,能够在较短的时间、较低的温度内使原料分布均匀,反应产物中的团聚现象会大大减弱。

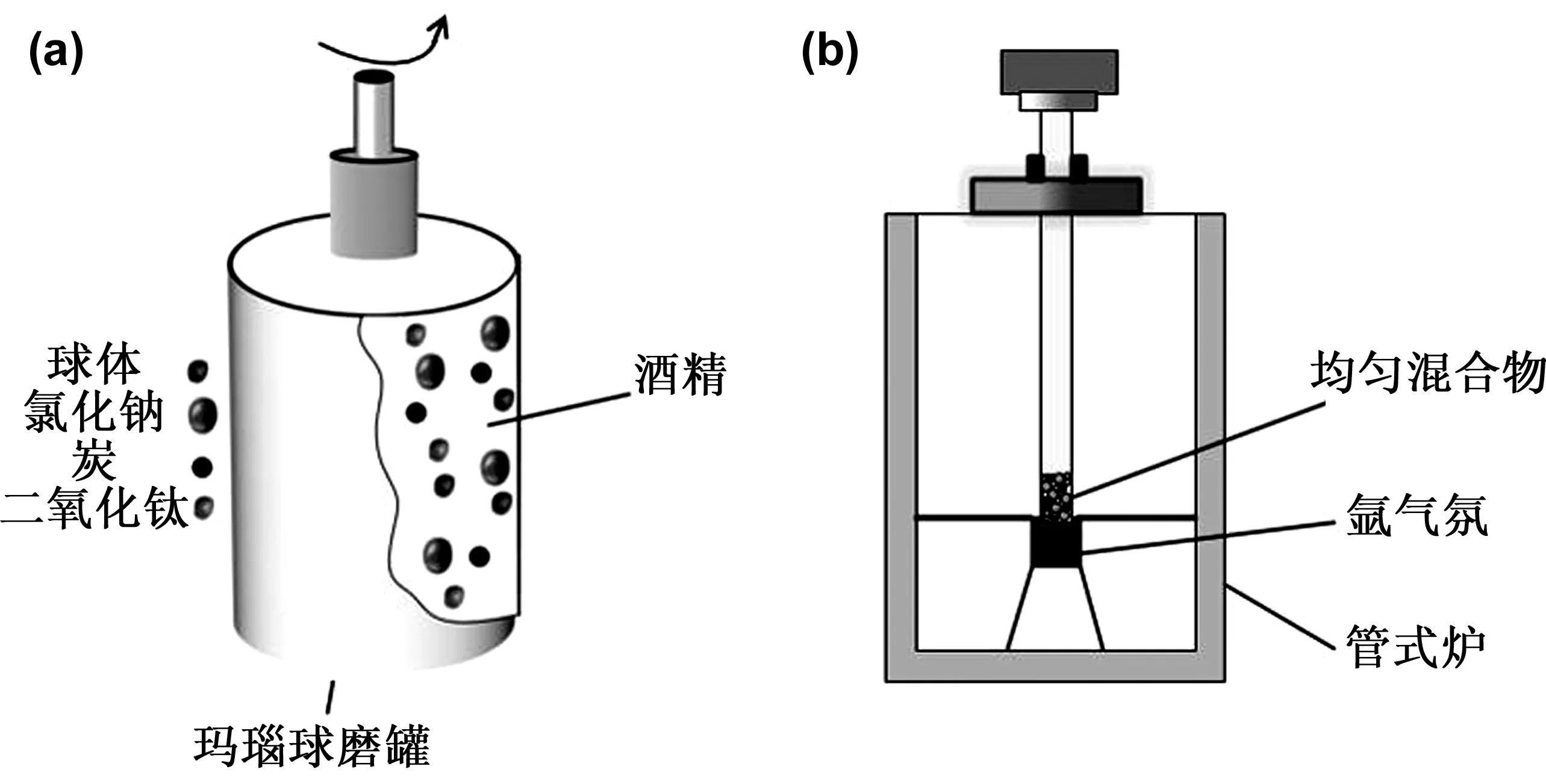

Cao等以金刚石颗粒为碳源,以K2TiF6为钛源,NaCl和KCl 为混合熔盐,将原料和熔盐在高能球磨机中混合均匀,钛粉在熔盐中溶解,沉积在金刚石纳米颗粒上,在1 173.15 K下反应得到10 nm的TiC颗粒,合成过程如图1所示[35-36]。

图1 熔盐辅助碳热还原法制备 TiC 的实验过程示意图[35]Fig.1 Schematic diagram of the experimental process of TiC preparation by molten salt assisted carbon thermal reduction[35]

熔盐辅助碳热还原法在反应的过程中加入碱金属盐,能够将反应温度降低至1 073.15~1 223.15 K,熔盐辅助微波碳热还原法制备TiC明显优于传统碳热还原,利用微波能转变为热能来为材料提供能量,加以熔盐的辅助,缩短了反应时间,使得所需温度更低,避免了能源浪费。

2.1.4 金属热还原法

1932年Kroll提出镁热法,其原理是金属氯化物溶液与镁反应,TiCl4或者TiO2为钛源,金属氯化物被镁还原置换出C和Ti原子,反应自身释放热降低了所需的温度[37],反应式为:

TiCl4(g)+CCl4(g)+4Mg(l)=TiC(s)+4MgCl2(l)

(2)

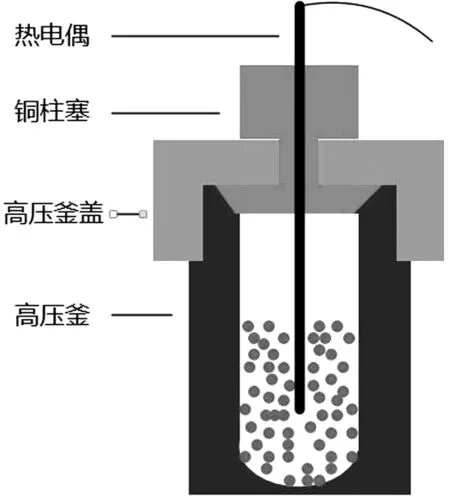

相比于TiCl4,Zhou等[38]采用化学稳定性更好的TiO2为钛源,利用镁的水解帮助TiO2分解,装置如图2所示,将原料置于高压釜中加热,Mg水解释放出H2和热能,钛氧化物被还原后转化为相关化合物,随后经酸洗并在空气中退火,混酸处理并离心得到TiC。

图2 高压釜示意图[38]Fig.2 Schematic diagram of autoclave[38]

白鑫涛[39]以Na2TiO3与C为原料在钛酸钠-氯化钙熔盐中电化学还原制备TiC,研究了成型压力、烧结温度等对制备的影响,发现合适的烧结条件为:压力40 MPa,1 173.15 K,时间2 h。

Xu等[40]研究了钙热还原过程中Ca、O、Ti和Cl元素之间的相互作用。结果表明,当CaCl2与TiO2接触时,CaCl2扭曲了TiO2晶体结构,Cl原子嵌入TiO2晶体结构中,形成Ti-Cl键而不是Ti-O键。同时,Ca原子很容易扩散到TiO2结构中并与O结合。

熔盐能够降低强还原性金属的熔点且Ca、Mg等强还原性金属比C还原性更强,所以该方法制备TiC需要的温度更低,但是金属热还原法具有活泼金属成本高的问题,并且需要酸洗除杂,这限制了该方法的工业应用。

2.2 直接碳化法

直接碳化法是利用Ti粉和炭粉反应生成TiC,反应式:

Ti(s)+C(s) =TiC(s)

(3)

目前直接碳化法的研究主要有高温自蔓延法、机械诱发自蔓延反应法和冲击波合成法等。

2.2.1 高温自蔓延合成法(SHS)

高温自蔓延合成法把金属钛粉与单质C作为原料来合成碳化钛,前苏联学者Mezhanov等在20世纪60年代开发的一种材料制备方法,是一种材料自身放热来维持反应自发进行的方法。Ti-C系统是高度放热的(Ti+C=TiC+230 kJ/mol),随着热量的不断释放,形成移动的燃烧波导致附近的物料开始反应,逐渐生成TiC,直至反应完成[41]。

陈怡元等[42]研究了碳源对自蔓延高温合成TiC粉末的影响,研究表明石墨合成的TiC晶型最完整,产物更接近化学计量比,证明了石墨作为碳源合成的TiC晶型最完整。Xia等[43]对碳化钛合成机制做出了研究,发现TiC的合成开始于固-固反应生成TiC,然后C溶解在液态Ti中,随着溶液的饱和,TiC颗粒在Ti-C液体溶液中沉淀,剩余的液体在与TiC颗粒结合的Ti基体中结晶。最终,还原产物由TiC颗粒和Ti组成。孙晓冬等[44]对碳化钛采用高温自蔓延合成过程中Al含量的影响做出了研究,发现Ti-C-Al体系中液相的存在对于获得较细的碳化钛粒子是至关重要的,因为Al的液相温度范围较大(935~2 400 K), Al因为其熔点而常常作为燃烧反应中的液相。研究指出,添加Al可以降低反应需要的温度且碳化钛的粒度逐渐减小。Ti与Al反应形成Ti和Al的化合物释放热量并引发放热反应,在Ti和C之间以及合成过程中TiC释放的高热量为TiC和Al提供了便利。

高温自蔓延合成法工艺简单,化学反应速度快,生产效率较传统碳热还原法更高,已经应用于冶金、电子、含能材料等,但反应难以控制,易于烧结,导致产品粒度较大(40~100 μm)。如果生产粒度细小的碳化钛颗粒,则需要高纯度的细钛粉作为原料,增加了成本。

2.2.2 机械诱发自蔓延反应法(MSR)

机械诱发自蔓延反应机理是Ti和C剧烈反应,根据SHS模式诱导触发反应使其完全反应。该法分为3个阶段:第一阶段:球磨初期,反应物粒度逐渐减小并存储了一定能量,此阶段形成 Ti/C复合粒子。第二阶段:反应物达到临界尺寸降低了反应发生的点燃温度,反应物的剧烈碰撞导致局部区域的粉末温度急剧上升,引发SHS反应。第三阶段:颗粒继续细化,达到临界尺寸并逐渐生成所需产品[45]。

Oghenevweta等[46]研究钛与石墨生成TiC粉末的机理,发现纳米TiC晶体的成核先于放热的MSR着火峰开始,这似乎是粉末的局部升温与球的动态碰撞引起的原子迁移共同作用的结果。Yuan等[47]采用纯钛与石墨为原料在不同气氛下试验,结果表明,氩气氛和真空下合成机理是MSR,H2气氛下则变为逐渐扩散控制且所需时间更长。

MSR仅通过机械力即可触发Ti和C之间的化学反应,从而降低了能量消耗,但产物的纯度无法保证,球磨时粉末不均匀变形导致颗粒间的接触面积小,未反应的原料需要大量时间研磨。

2.2.3 冲击波合成法

冲击波合成法是在冲击波的作用下将钛和碳粉的混合物熔化,然后碳扩散并溶解,两者反应形成TiC。目前研究的方向主要是通过制造冲击波引发SHS反应和压缩圆柱形装置。

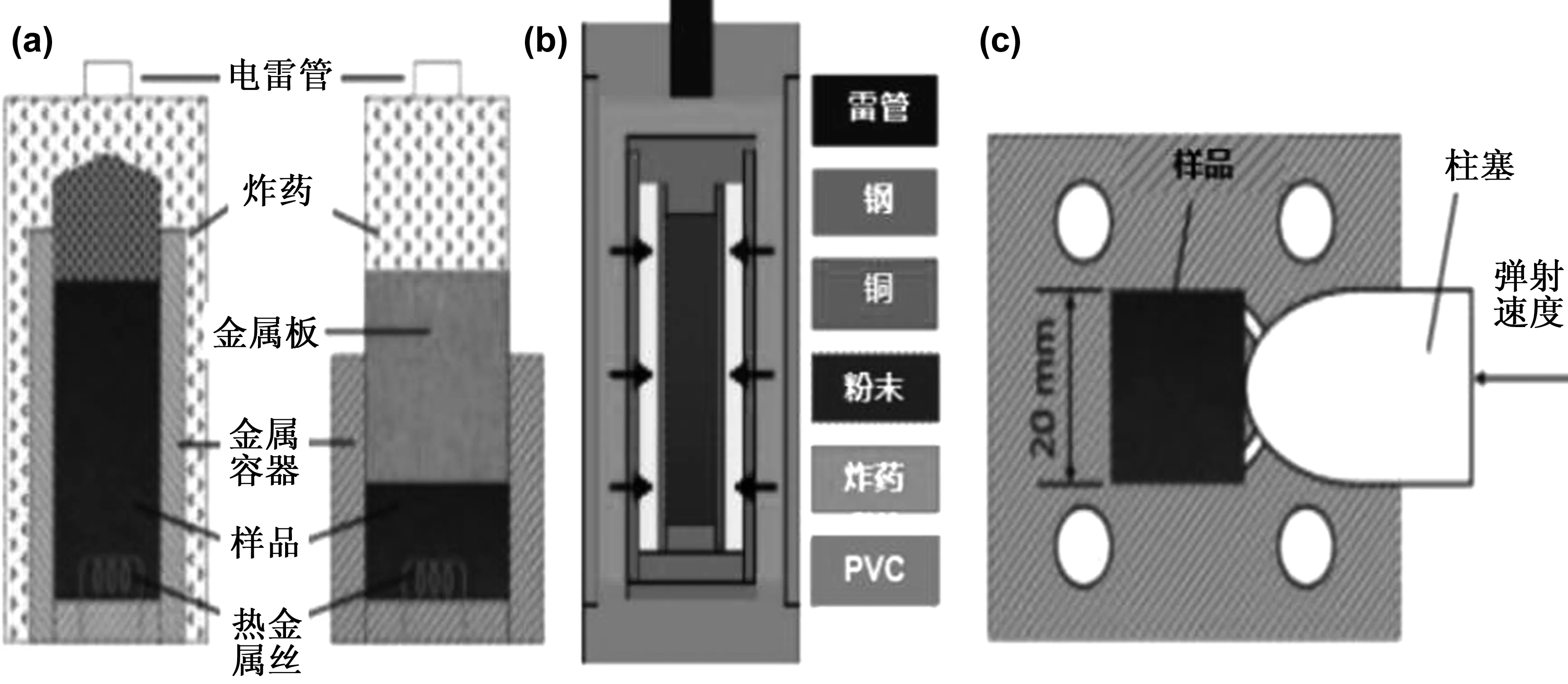

主要有以下方案:一种为轴向致密化(图3(a)),一种径向致密化(图3(b));另一种装置(图3(c))通过气枪推动活塞撞击柱塞在固体样品表面产生剪切力,以上装置都是通过电雷管或气枪产生的冲击波推动金属块压实材料制备材料[48-50]。

图3 冲击波法装置示意图[48]Fig.3 Schematic diagram of the shock wave method device[48]

Alymov等[51]研究了SHS技术结合冲击波法制备复合材料的特征及参数,测试了产物的结构和性能,试验证明了冲击波法结合SHS制备复合材料的可能性。贾丽改等[52]研究了乳化炸药爆炸冲击波法合成TiC的各类影响,证明在冲击波作用下,Ti和C粉混合物先熔化Ti,然后扩散并溶解C,二者反应形成TiC。于雁武[53]用奥克托今炸药为高温源,TiO2和活性炭为前驱体,研究发现爆炸会使前驱体产生晶格畸变加速反应,反应也不遵循Ti4O7、Ti3O5、Ti2O3的顺序,而是直接生成TiC。汪志斌等[54]研究了原料配比对于产物的影响,发现当Ti、C比为2且体积分数为5%时,生成的TiC颗粒最多,粒度最均匀。

冲击波法化学反应快,造成的压力和温度高,产物纯度也高,反应过程难以控制。因为很难直接研究爆炸性装置中的物理化学过程,目前该技术还未达到工业技术的水平,仅停留在试验阶段,另外原材料金属钛粉的高昂价格直接增加了成本[55-56]。

2.3 等离子体法

近年来,相关学者已经开发了几种用于粉末材料固结的新方法[57]。一种是放电等离子烧结 (SPS),原理是大电流脉冲通过介质,在点状粒子间接触处形成等离子体,促进物质转移和烧结;另一种为反应性火花等离子体烧结(RSPS),装置如图4(a)所示,将反应物放入模具中并在样品和模具之间放置石墨垫片阻止模具参与化学反应。闪电火花等离子体烧结(FSPS),装置如图4(b)所示,原理是将预压实的粉末样品预热至临界温度并施加电压,使电极冲头接触样品,升高温度使电流通过样品,该方法仅适用于导电材料,制备不导电的材料需要在模具内涂电绝缘氮化硼层,电流主要通过薄石墨垫片,样品发生“闪光”现象并完成反应,因此该法称为闪电火花等离子体烧结[58-61]。

陈祖健[62]将等离子体法与SHS结合起来研究TiC合成工艺和影响反应进程的因素,证明了活性炭作为碳源或者减少石墨的配比能缩短SHS时间,等离子体中的高能电子代替传统的热源提供高温源,因此等离子体辅助球磨可以对SHS产生增益。于瀛秀[63]通过不同含量的H2、Ar与CH4混合,制备TiC粉体,研究发现纳米粉体颗粒呈现立方八面体构型且在表面存在约2 nm碳涂层,用该方法制备的碳化钛纳米粉具有碳包覆的核-壳结构。

等离子体法所需温度更低、操作更方便,但缺点是压力应用的时间难以控制,为避免损坏模具,反应初始应使用相对较低的压力,反应开始后立即增加压力。

图4 等离子体装置[60]Fig.4 Plasma device[60]

2.4 化学气相沉积法

气相法主要为气氛保护或真空环境的反应过程,常用来制备薄膜材料的传统方法,其原理是化学气体或蒸汽在基质表面反应合成涂层或纳米材料,常常被用作制备材料表面硬化的工艺。Motojima[64]等以TiCl4、H2和PCl3气体混合物为原料,采用Si+Pd混合杂质活化CVD工艺,在石墨基体上直接制备了微卷曲TiC纤维。研究发现,在源气体中存在少量的PCl3以及Si+Pd混合杂质对于微卷TiC纤维的沉积是必不可少的。获得的卷曲TiC纤维呈多晶状态,卷曲直径为1~5 μm,卷曲长度为20~150 μm。

Zang等[65]将TiCl3和TiH2作为原料于真空反应室中加热至沉积温度,挥发的TiCl3吸附在碳纳米管并被TiH2释放的氢还原形成原位涂层,制备了碳纳米管-TiC复合材料。研究发现高温下形成较厚的TiC层,它的厚度可以通过温度和时间来调节。Wang[66]通过化学气相沉积对常规碳纤维进行气相钛化制备了TiC,试验证明限制反应速率的步骤是Ti通过沉积TiC层的扩散速率,装置如图5所示。

图5 CVD装置示意图:1.流量计;2.饱和器;3.温度控制器;4.炉体;5.底物;6.温度控制器[66]Fig.5 Schematic diagram of the CVD unit: 1.flow meter;2.saturator;3.temperature controller;4.furnace body;5.substrate;6.temperature controller[66]

郭海明等[67]研究了TiCl4-CH4-H2反应体系制备碳化钛时不同沉积温度下的动力学特征,试验表明气相的过饱和度和动力学控制机制是沉积物成核过程和沉淀形态的决定性因素。

化学气相沉积用来制备薄膜材料极为方便,但薄膜厚度需要人为控制且反应物TiCl4有强烈的腐蚀性,在生产应用时受到一定的限制。

3 结 语

许多新技术还停留在实验研究阶段,反应条件苛刻,离工业化应用还有很长的距离要走,当下TiC的制备仍然以传统的碳热还原法为主,合成温度高、工艺周期长,现行制备方法所用的原料都是以价格昂贵的Ti粉、TiH2粉、TiO2粉为主,在生产过程中不可避免的释放出CO和CO2,对于环境极不友好为生态带来了一定的压力,如果能利用氢气作为还原剂参与还原,生产过程中只产生水蒸气,将会大大降低对环境的污染,与此同时在TiO2的还原碳化阶段也会大大缩短时间和降低反应温度,在较低的温度下(1 573.15 K)得到碳化钛。作者认为应该把现有的技术(真空、微波等)相结合来提高生产效率、节能减排,另一方面探索控制TiC的粒径、分布、化学计量等参数,这将会成为未来研究的热点和方向,改善了品质后的碳化钛,不仅可以应用于材料掺杂、材料涂覆,制备各类传感器、电容器、硬质合金,还可以应用于航空航天特殊材料,满足其高温下所需的稳定性。相信随着TiC的合成技术逐步完善,其应用领域也会有更广阔的前景。