全铝车身纯电动客车车顶骨架的轻量化设计

2022-11-01陈洮何锋蒋雪生周雍

陈洮,何锋,蒋雪生,周雍

(1.550025 贵州省 贵阳市 贵州大学 机械工程学院;2.550025 贵州省 贵阳市 贵州长江有限公司)

0 引言

作为全铝车身纯电动客车的主要承载部件,车身骨架轻量化有助于降低车身质量及能耗,提高客车续驶里程。随着轻量化研究不断发展,拓扑优化被应用于车身和车架结构优化设计中。范文杰[1]等采用多刚度拓扑优化的方法对客车车架进行了结构轻量化设计,有效地提高了车架的扭转和弯曲柔度;郝守海[2]等论述了全铝客车车身顶盖骨架的设计过程,在拓扑优化和尺寸优化的理论基础上,完成了铝合金车身顶盖骨架的优化设计;赖坤城[3]等对发动机悬置左侧连接点动刚度不足进行局部拓扑优化和改进方案,提高车辆的NVH 性能和乘坐舒适性;谢阁[4]等对城市客车进行结构优化,并通过灵敏度分析的尺寸优化完成了轻量化。

本文对全铝车身纯电动客车车身骨架进行有限元分析,发现车顶骨架刚强度冗余过大,在满足车身刚强度的条件下对车顶骨架结构拓扑优化及尺寸优化,进行模态分析验证,最终完成轻量化设计。

1 有限元模型的建立

1.1 有限元模型的建立

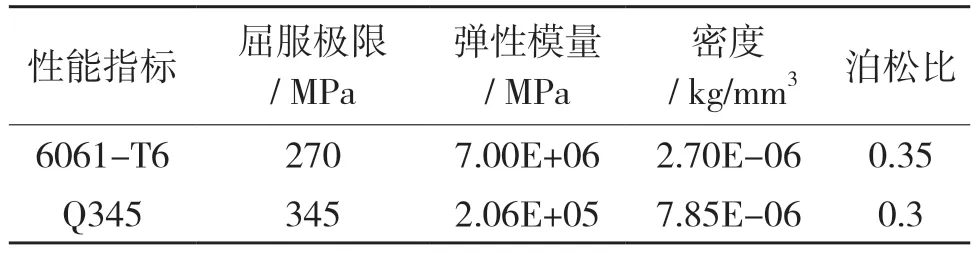

本车尺寸10 490 mm×2 500 mm×3 160 mm,整车质量1 678 kg。车身前处理后导入HyperMesh软件,简化几何图形并提取中面。车身各部件采用ReB2 焊接单元作连接处理,为了保证计算精度,网格主要采用10 mm 四边形单元,局部采用三角形单元进行补充。整车采用AL6061-T6 车身骨架和Q345 车底骨架,材料属性和有限元模型分别如表1、图1 所示。

表1 材料属性Tab.1 Material properties

1.3 载荷和工况确定

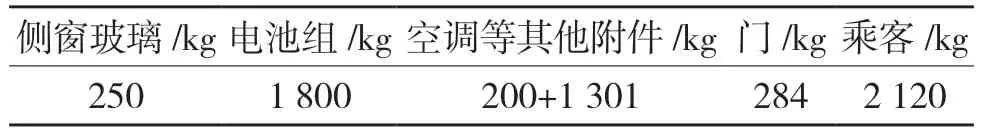

根据城市客车基本参数,应用HyperMesh 中REB3 节点耦合的方式对车窗、乘客、门、空调等施加载荷,客车基本参数如表 2 所示。

表2 车身主要载荷质量Tab.2 Main load mass of vehicle body

选取极限扭转工况和紧急制动工况进行静力学分析,约束条件及载荷如表3 所示。

表3 工况的约束及载荷Tab.3 Constraints and loads in working conditions

表3 中:F,R——前、后轮胎;A,B——左、右轮胎。1,2,3——X,Y,Z 轴移动方向。

2 车身骨架结构的性能分析

2.1 车身骨架静力学分析

根据国标GB/T 13043-2006《客车定型试验规程》对城市客车刚强度性能的一般要求,车身长、宽、高的变化值应小于5%[5],即车身骨架位移应小于12 mm。利用结构求解器Optistruct 求解,得到车身骨架的最大形变、受力关键分别如图2 和表4 所示。

表4 典型工况的静力学分析Tab.4 Static analysis of typical working conditions

由图2 可知,车顶骨架处于整车骨架形变集中区域,相对位移值远高于车身骨架;应力集中区域处于电池部分。由于整车骨架应力分布相对均匀,本文主要对刚度较小的车顶骨架进行轻量化设计。

由表4 可知,客车骨架在两种典型工况下的整车最大应力为电池架的187.9 MPa;在极限扭转工况下的车顶变形量最大,最大变形7.222 mm。

2.2 模态分析

电动客车行驶于水平良好的路面上,不考虑车轮、传动轴引起的较小的系统振动分量,外界激励于地面频率范围在1~3 Hz[6-7]。去掉刚性模态后,取其前6 阶模态振型结果如表5 所示。

表5 车身骨架固有频率及振型Tab.5 Natural frequency and vibration mode of body frame

由表5 可知,车身骨架固有频率大于3 Hz,并未出现与其模态相近的频率,模态性能良好。

3 车顶骨架结构优化

3.1 拓扑优化的基本理论

本文以柔度最小为目标建立了拓扑优化的数学模型如式(1)[8]:

式中:Xi(i=1,2,…,n)——每个单元的相对密度;C ——结构的柔度矩阵;F——载荷矢量;U——位移矢量;k——剩余材料的百分比;V1——优化后剩余材料的总体积;V0——设计区域的体积;K——刚度矩阵。

3.2 拓扑优化

由图2(a)可知,车顶骨架形变过大,车身骨架材料刚度性能冗余,故定义车顶骨架材料不变。取各工况权重为0.5,体积分数上限为0.3,最小柔度为目标函数,对车顶骨架进行拓扑优化。车顶拓扑经14 次迭代收敛,其迭代过程和拓扑结果分别如图3、图4 所示。

参考拓扑优化的结果对原全铝城市客车重新建模,得到优化前后全铝客车车顶骨架的结构对比如图5 所示。将图5(a)中原全铝城市客车车顶骨架标注区域去除,加入一根短横梁到原车身骨架中,并将得到的优化的车顶骨架图5(b)模型进行静力学分析,结果如图6 所示。

由图6 可知,结构优化后车顶在两种典型工况下的最大形变为4.346 mm,且各顶梁骨架变形分布较均匀,但全铝城市客车整车骨架刚度冗余过大,因此对车顶骨架进行尺寸优化再设计。

3.3 尺寸优化

为减少车顶骨架刚强度冗余,应用紧急制动工况对车顶骨架尺寸优化,对优化后的厚度处理后进行不同工况下刚强度的仿真分析验证优化的合理性和可靠性。以铝结构最大应力192 MPa、钢结构最大应力245 MPa、最大形变12 mm 为约束函数,最小质量为目标,优化目标经两次迭代收敛,优化结果如图7 所示。

由图7 可知,尺寸优化后车顶骨架梁厚度为2.250 mm,减少了0.75 mm,整车质量为1 575 kg。通过静力学分析验证2 种工况刚强度性能分别如图8、图9 所示。

由图8 和图9 可知,优化后整车最大形变区域在车顶骨架,最大形变为8.608 mm,最大所受应力区域在车底骨架,应力为240.1 MPa,车顶骨架的刚强度在两种工况下满足要求。

3.4 仿真结果

对紧急制动工况验算,对比优化前后2 种工况下的车顶骨架性能特点。对优化后的车身骨架进行模态分析,优化前后的频率对比如图10 所示。

由图10 可知,车顶骨架的轻量化过程并不影响车身自振频率。

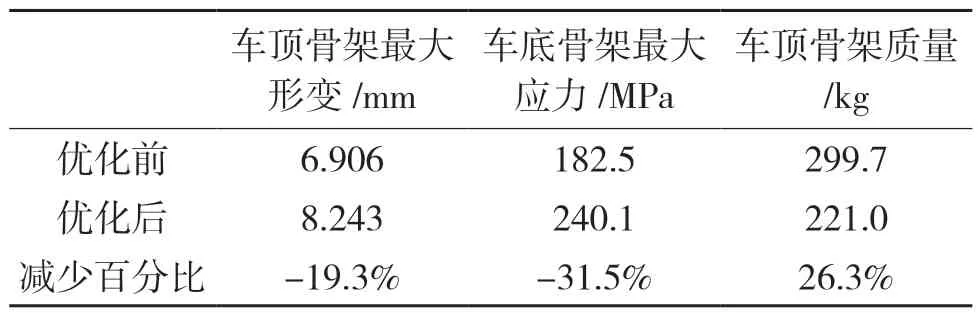

将仿真结果与原全铝城市客车的静力学分析进行对比,得到优化前后整车骨架的性能和质量对比如表6 和表7 所示。

表6 紧急制动工况的优化前后对比Tab.6 Comparison of emergency braking condition before and after optimization

表7 极限扭转工况的优化前后对比Tab.7 Comparison of limit torsion condition before and after optimization

计算结果表明,车顶骨架经拓扑和尺寸两级优化后,2 种工况下均满足刚强度要求,全铝车身车顶骨架质量减轻78.7 kg,符合全铝城市客车轻量化要求。

4 结论

(1)拓扑优化后车顶骨架形变降低37.06%,降低了整车骨架的相对变形,为车顶骨架提供了较大的尺寸优化空间,且整车应力和质量均有所减少。

(2)尺寸优化后车顶骨架有效减少了刚强度冗余,车顶骨架质量减少26.3%,轻量化效果显著。