对汽车吸能盒的设计与研究

2022-11-01任梦董万鹏李佳意张吉超

任梦,董万鹏,李佳意,张吉超

(201620 上海市 上海工程技术大学 材料工程学院)

0 引言

随着人们生活质量的不断提高,汽车的使用量以及拥有量在不断增加,安全、节能和环保是汽车发展的三大主题,而安全显得尤为重要[1]。为了提高汽车的安全性能,研究者们通过多种努力来提高汽车的耐撞性,从而减小对人体的伤害。在国外许多学者很早就对金属材料部件等进行研究,从而来提高汽车部件碰撞性能[2-4]。良好的耐撞性需要具有足够小的质量、较低的碰撞峰值力以及能够吸收大部分的能量[5],所以对薄壁管的研究就极具价值。Minoru[6]等研究发现,截面边数不同,吸能性能便存在一定的差距。边数增加,吸能提升。但是,边界值为6 和11,当大于11 时,会有很大的初始峰值,小于6 时,结构的失效模式就会变得更难控[7];谭丽辉[8]对不同截面的结构进行冲击模拟仿真,结论相似,发现相对而言六边形具有较好的性能。在此基础上,有不少研究者对传统结构引进不同的折纸图案进行压溃研究。随着汽车轻量化的研究,近年来用碳纤维复合材料(CFRP)代替金属材料以及CFRP 与金属混合结构的研究也越来越多,且轻量化效果显著[9]。但是对于引入折纸图案的吸能盒,大多都是针对金属材料的研究,很少有人对复合材料下的该结构进行研究。

本文对引入折纸图案的六边形折纸结构进行仿真模拟,分析不同因素对吸能盒碰撞性能的影响,从而得到具有优异性能的吸能盒,为汽车被动安全研究提供参考。

1 几何结构

本文中对六边形薄壁结构以及引进折纸图案的结构进行研究,折纸图案是全钻石图案[10],如图1 所示。图1(a)是一个基本单元展开后的具体形状。在上下2 条平行线之间由三角形和菱形构成,虚线部分表示谷底的折痕,实线部分代表山脉折痕。对平板结构折叠便可得到一个基本单元,如图1(b)所示。

图1 中:h——基本单元的高度;l——一个基本单元展开后的高度;b——2 个相邻顶点之间的距离;θ——二面角。当b,h 为确定值时,θ也是固定不变的,并可以得到该数值与其他参数之间的关系为:

对于总高度一定的吸能盒,不同边长、不同数量基本单元、不同单元高度h 都会对应不同的θ值,这些变量可能会对性能有不同程度的影响。根据吸能盒在实际生活中的应用,总长L 取值120 mm,b取值为25 mm。为方便后期的实验验证,采用厚度为0.6 mm 的六边形折纸结构。选用折纸结构的本单元数量为4 进行研究,用h-40 表示该结构,其中h 代表每个基本单元的高度,h-40 表示为每个基本单元的高度为40 mm,具体结构如图2 所示。

2 有限元模拟设置

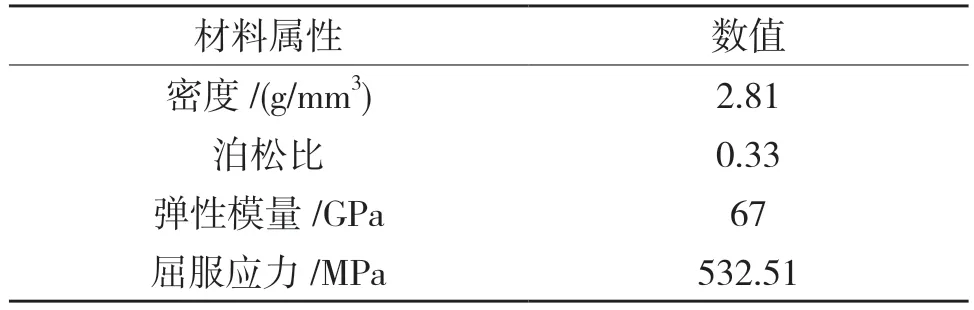

运用SolidWorks 进行吸能盒折纸结构建模。将SolidWorks 中的模型文件以IGS 文件格式导入ABAQUS 软件中,并用ABAQUS 建立2 块刚性板模型,一块作为底部支撑板,一块作为冲击板对吸能盒进行压溃,并对模型进行材料属性设置。金属基体采用铝合金7075,具体参数如表1 所示,碳纤维复合材料(CFRP)的材料参数如表2 所示。CFRP 结构采用的是多层壳建模,每层壳代表真实的一层纤维层,每层纤维厚度为0.1 mm,且每层纤维之间通过厚度为0.01 mm 的粘接域单元进行连接,并通过粘结层将金属基体与CFRP 结构连接在一起。金属基体与CFRP 结构网格大小均为2 mm×2 mm,上下板的网格大小为5 mm×5 mm,均为六面体单元网格划分。

表1 7075 铝合金材料参数[11]Tab.1 Material parameters of 7075 aluminum alloy[11]

表2 碳纤维复合材料(CFRP)的材料参数Tab.2 Material parameters of carbon fiber composites (CFRP)

模拟主要通过控制压缩位移和时间步长来实现,压缩位移取值为60 mm,时间步长设置为0.02 s。将吸能盒置于上下两块板之间,对底部支撑板进行完全约束设置,保证固定不变,对冲压板进行位移约束,除z 轴方向外都进行自由度的约束。对于接触采用通用约束,不同材料之间的摩擦系数设置为0.15,法向设置为硬接触。

3 复合材料吸能盒的仿真分析

对结构h-40 引入碳纤维复合材料(CFRP)材料进行模拟分析,对比研究铝制结构、CFRP 结构以及 CFRP/AL 混合结构的耐撞性,并对CFRP/AL混合结构进行不同的铺层角度设计,研究不同铺层角度对结构耐撞性的影响,从而寻求最佳的铺层角度设计。

3.1 不同成分组合下的吸能盒的仿真分析

分别对铝制结构、CFRP 结构、CFRP/AL 混合结构的3 种结构进行准静态轴压模拟,具体纤维铺层角度以及结构参数如表3 所示。

表3 不同组成成分吸能盒的具体参数Tab.3 Specific parameters of energy absorption boxes with different components

3 种结构的压缩过程分别如图3、图4、图5所示。在准静态的加载下,3 种结构的压溃模式并不相同。铝制结构会触发折纸结构中的折痕模式,沿着折痕引导的方向进行折叠,会在顶端发生规则的 “手风琴”模式,进行逐级压溃,在中间部位有形成 “金刚石”模式的趋势;CFRP/AL 混合结构由于受外部纤维结构的影响,首先在每个基本单元中部会出现纤维的破裂,但并未掉落,随着距离的增加,纤维发生断裂、脱层。同时,内部金属基体的变形在外部纤维的影响下,会从底部进行不规则的变形,导致外部一侧形成成片的断裂层脱离金属基体形成开裂,其余部分的纤维仍附着在金属基体上;CFRP 结构与CFRP/AL 混合结构的压溃状态,在压缩距离为15 mm 时有些相似,都会在底部出现纤维断裂,随着距离的增加,从底部开始进行逐层压溃,过程中会有花瓣大小的纤维断裂并脱落,而且由于内部没有金属基体的支撑,在后期会发生轻微的偏塌。

根据模拟得到的位移-力曲线(图6)可知,在初始阶段,3 种结构都会在很短的时间达到最大峰值,随后铝制结构、CFRP 结构会迅速降低,铝制结构会在后面产生较大的起伏,不利于能量的吸收,而CFRP 结构在初始峰值迅速降低后便保持较低的数值。相对的,CFRP/AL 混合结构会比较缓慢地降低,并在后期不会出现过大的起伏,有利于能量的吸收。

根据位移-能量曲线(图7)也可以看出,CFRP 结构的吸能量最低,几乎起不到保护作用,而CFRP/AL 混合结构的吸能量最大,甚至远大于铝制结构、CFRP 结构两者吸收能量之和。尤其是在压缩位移为30 mm 时,CFRP/AL 混合结构与铝制结构相比,总吸收量提高了98.4%,可以很明显地看出吸能量的增加。根据表3 中的评价参数可知,CFRP/AL 混合结构的总吸收能、比吸能、平均峰值、压缩效率都是最大值,与其它两种情况相比都得到了提升,因此,在准静态压缩下,3 种结构的吸能性能最佳的是CFRP/AL 混合结构,其次是铝制结构,最差的是CFRP 结构。

3.2 不同铺层角度下吸能盒的仿真分析

根据Feraboli[12]等人的研究结果可知,对于复合材料薄壁管,在准静态的轴向压缩下,铺层角度对其吸能性能有一定程度的影响,所以这里以15°为间隔值进行的铺层角度的设计。具体铺层方案如表4 所示,研究不同铺层角度对CFRP/AL 混合结构耐撞性能的影响。

表4 不同铺层角度下吸能盒结构的具体参数Tab.4 Specific parameters of energy absorption box structure at different layering angles

在准静态压缩下,铺层角度为0°以及15°的结构,压缩过程基本相同,如图5 所示,随着位移的增加从下端开始发生纤维断裂,堆积在下方。由于受外部纤维影响金属基体会发生不规则的压溃,甚至纤维一侧发生开裂,完全暴露出金属基体。角度为30°的结构压缩过程如图8 所示。首先在底部进行纤维的断裂,随着距离的增加从底部进行逐级压溃,且不会有纤维的脱落,在压缩至60 mm时顶部出现了小部分的开裂,但是面积不大,不太明显。角度为45°,60°,75°,90°的结构压缩模式基本相同,这里以75°的压缩为例。如图9所示,先在接触端进行压溃,随着距离的增加,内部的金属向内折叠,外部的纤维发生花瓣式的脱落,在45 mm 后会对下端结构造成伤害,底端部分开始发生不规则的变形。

在轴向的准静态压缩下,不同铺层角度下的混合材料吸能盒的位移-力曲线有所不同。如图10 所示,角度为0°,15°2 种情况下的吸能盒的位移-力曲线较为相似,都是会在出现初始峰值后迅速降低,但之后有一段时间角度为0°,15°的结构基本稳定在一定数值,不会有明显起伏。对于角度为 30°的结构,曲线在初始峰值降低后会有比较均匀且稳定的起伏,其承载力比较大。对于角度为45°,60°,75°,90°下,吸能盒的位移-力曲线较为相似,都有比较大的起伏,且初始峰值都有大幅度增加,不利于结构的吸能。并且,根据位移-吸能曲线可以看出,不管铺层角度为何值,混合结构的吸能量相比铝制吸能盒都得到了提升。如图11 所示,不同角度下的吸能量不同,其中最终吸能量达到最大的是铺层设计为30°时的混合结构。

由表4 的评价参数可知,随着角度的增加,初始峰值在不断增加,压缩效率先增加;当角度增加大于30°之后,随着角度的增加压缩效率在不断减小,并且混合结构与铝制结构相比,总吸能量、比吸能、平均峰值都有所提升,其中AL-1-COM-30 吸能量提升91.48%,比吸能提升24.03%,压缩效率提升43.41%。综合来看是性能最优异的铺层设计。

4 结论

在准静态压缩下,铝制结构、CFRP 结构以及CFRP/AL 混合结构中耐撞性能最佳的是CFRP/AL混合结构,其次是铝制结构,最差的是CFRP 结构。

在准静态压缩下,不同铺层角度下的吸能盒的耐撞性能各有差异,其中性能最为优异的结构AL-1-COM-30,其与铝制吸能盒相比吸能量提升91.48%,比吸能提升24.03%,压缩效率提升43.41%。