某打浆机机架有限元分析及优化

2022-11-01安留学李丽君焦学健

安留学,李丽君,焦学健

(255049 山东省 淄博市 山东理工大学 交通与车辆工程学院)

0 引言

打浆机是水稻种植过程中对水田土壤进行疏松、平整的农业机具[1]。在我国该机具设计研发起步较晚,多数产品为改装、仿造成型,机器质量参差不齐,设计的可靠性和合理性难以保证[2]。

机架是打浆机的主要承载部分,使用过程中要求有较强的承载能力。在满足使用强度和可靠性的要求下,节约生产制造成本又成为制造商追求的目标。在科技高速发展的今天,借助计算机辅助设计和制造农业装备成为提高材料利用率、降低生产成本的有效手段[3]。

本文对某型号打浆机承载机架进行有限元分析,考察初始设计的可靠性,并对其进行优化改进,达到轻量化的目的。

1 建立机架三维模型

本文所研究的打浆机样机如图1 所示,其前部为旋耕轴,后部为弹齿轴。其承载机架三维模型采用SolidWorks 建立。建模的过程中对机架进行了适当的简化,去掉了机架的圆角、倒角、小孔等不重要的细小特征,最终建立的三维模型如图2 所示。

整体机架由钢板和型钢焊接而成,材料均为钢板Q235,弹性模量为210 GPa,密度为7 830 kg/m3,泊松比为0.274,屈服强度为235 MPa。

2 机架弯曲仿真及试验验证

机架各部件的厚度远小于其他方向上的尺寸,满足采用板壳单元离散模型的要求。该单元类型不仅可提高解算速度,还保证了一定的求解精度[4]。

2.1 机架弯曲变形仿真

机架是机器主要的承载件,借助梁弯曲刚度理论计算模型,将机架结构看作一根弯曲刚度均匀的简支梁,认为其在纵向平面内受力均匀,载荷沿垂向施加在简支梁的中部[5]。如图3 所示,模型以横梁长度方向为x 轴,以机器前进方向为y 轴,z 方向竖直向下。将左侧板旋耕轴安装孔x、y、z 三个方向的平动自由度约束;右侧板旋耕轴约束安装孔y、z 方向的平动自由度。侧板弹齿轴安装孔仅约束z 方向的平动自由度。施加于每个减速器支撑架上的载荷为1 470 N,尾部支撑梁上的载荷为1176 N。

经过有限元分析计算,得到该有限元模型横梁竖直方向的变形和应力结果如图4 所示。

仿真结果显示,整个机架的弯曲变形过渡平顺,没有明显的突变出现。机器后梁的变形量最大,位于横梁中心位置,最大变形量为1.59 mm。应力结果显示,最大应力出现在前梁与侧板接触焊接位置,前后横梁绝大部分应力在30 MPa 以下;中间梁的应力水平相比于前后横梁更低,应力大约在10 MPa 以下。可见,中间梁对于机架的承载作用贡献较小。

2.2 应变电测试验验证

为验证有限元模型的正确性,基于机架弯曲变形仿真情况对机架实体进行应变电测试验。应变片测量单向应力状态,应变片电阻的相对变化与粘贴应变片的试件表面上的应变比值相同[6],即:

式 中:εv——线应 变;Rt——应变片的阻 值;ΔRt——阻值变化量;Δl——伸长量;l——构件原长(Δl 变化十分微小,以μm 记,其长度相对变化为10-6)。

试验中选取了机架3 根横梁的8 个测点,如图5 所示。

试验过程中,为模拟机架在仿真计算中的边界条件,制作了用于固定机架的支撑框架。机架上施加的载荷采用悬挂重物的方式模拟,试验过程如图6 所示。

利用探针功能提取仿真中对应位置的应变数据与试验数据进行对比。具体数据的分析结果和仿真计算结果对比见表1。

表1 中的数据显示,除测点7 以外,测点的试验数据普遍低于仿真数据;测点2 的试验和仿真数据相差较大,其余测点数据与仿真结果较为一致,两者误差均保持在20%以内。对比各测点的数据能够说明有限元模型及计算结果的可靠性。

表1 测点应力数据对比Tab.1 Comparison of stress data of measuring points

3 机架运输状态强度分析

机架的运输状态是指机器通过三点连接固定在拖拉机尾部,随拖拉机匀速通过平坦路面时的状态。机器被拖拉机尾部的连杆举升而悬空呈45°角倾斜,仿真过程中以质量点代替各总成并耦合到机架模型上。

机架的强度校核采用第四强度理论,该理论认为构件所积累的畸变能密度一旦达到一个阈值,材料就会发生屈服破坏,与构件所受的应力状态无关[5],此强度理论下,Von-Mises 等效应力为

式中:σ1、σ2、σ3——3 个方向的主应力;σr——Von-Mises 等效应力。

如图7 所示,根据其工作情景,固定约束机器固定架的三点连接位置。实际应用场景中,机器两侧板与两工作轴和减速器传动轴套相接触,轴和套的存在,对侧板起到了支撑和限制的作用,使得两侧板不能发生沿工作轴方向的位移,因此仿真过程中约束两侧板沿轴向的位移。运输过程中,机器整体倾斜45°,故给机器施加倾斜45°的重力加速度。为保证仿真结果可靠性,取动载系数为2。

通过计算分析,得到了道路运输情况下机器的变形、应力结果,如图8 所示。

仿真结果显示,在道路运输过程中,机架的变形主要集中在机器的尾部且靠近侧板的位置。机架的变形以固定架为中心,向两侧变形量逐步增加,最大变形量为4.50 mm。由云图可见,机架的变形过渡平滑,没有出现突变的情况。

机架的应力结果显示,机架主体绝大部分应力较小,中间梁(支撑角铁)应力水平在13.00 MPa以下,相比于前后梁,所起到的支撑作用较小。盖板尾部应力有所上升,最大应力出现在后梁与盖板接触的位置,最大值为153.17 MPa。取安全系数为1.5,则根据材料的屈服强度计算,许用应力为156.70 MPa,仿真结果小于许用应力,则机架整体满足该工况下的强度要求。

4 机架尺寸优化

在动载系数取2 时,机架运输状态下的最大变形量为4.5 mm,最大应力达到153 MPa。其中,最大变形出现在机架尾部和后梁,盖板的尾部以及两侧板的尾部都有较大的变形量。机架的最大变形量相对于机架的整体尺寸,数值较小。最大应力也小于材料的许用应力,且机架大部分结构应力数值较低,安全余量足够。因此,机架还有一定轻量化设计空间[3,7]。

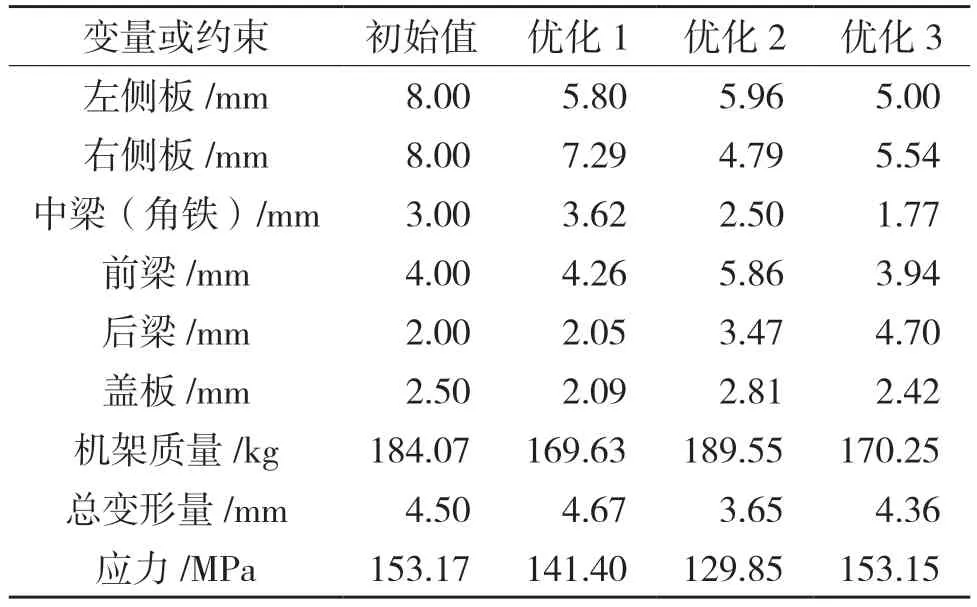

在优化的过程中,将机架两侧板厚度、盖板的厚度以及前中后3 根支撑横梁的厚度作为设计变量,以仿真求得的机架形变量、机架的应力结果和机器的整体质量为状态变量。求解过程中,以机器的质量最小为目标,机架应力小于等于157 MPa 和机架整体变形量最小为约束条件,寻求各部件满足使用要求的最佳尺寸方案。经过计算,ANSYS 提供了3 组最佳优化方案,各组方案机架各结构最佳尺寸和约束条件仿真数据如表2 所示。

表2 优化方案数据Tab.2 Optimization scheme data

3 种优化方案均出现了左右侧板不等厚度的布置形式,为平衡机架整体变形和轻量化的矛盾,机架各部件厚度均有较大程度变化。其中,方案2 的总体变形最小,但机架质量略有增加;方案1 的整体质量和应力均有所减小,但机器的最大变形量有所增加;方案3 的质量减少量与方案1 大体相当,变形量也有所下降,应力数值也在可接受范围之内。参考标准矩形管规格,方案3 中厚度5 mm 矩形管截面尺寸较大,易与弹齿产生运动干涉。

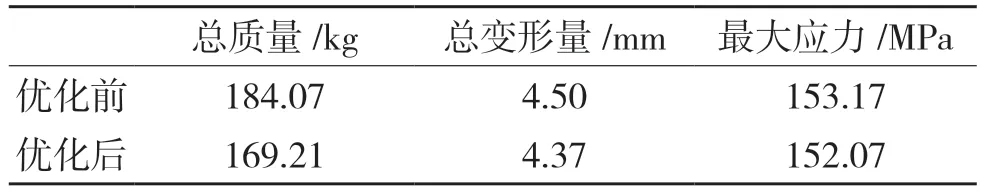

根据对机架运输状态的仿真和试验测得的结果,中间梁应力水平很小,承载作用效果较小,考虑将其去除。结合实际情况,参考方案1 确定如下优化方案:去除中间梁,左侧板取5.0 mm,右侧板取5.5 mm,前梁厚度取4.0 mm,后梁厚度取5.0 mm,盖板厚度取2.5 mm。对优化后的模型重新进行有限元分析,得到机架的状态变量数据见表3。

表3 优化方案仿真数据对比Tab.3 Comparison of simulation data of optimization schemes

该方案相比初始设计,质量减少14.86 kg,减幅8.07%;变形量减小0.13 mm,减幅2.89%。去除中间梁后,机架的应力变化不大,不仅减轻了机器质量,还减少了焊接工序。

5 结语

本文通过对某型号打浆机的承载机架进行仿真分析和试验,得到如下结论:

(1)试验与仿真数据对比说明仿真所建立的有限元模型和仿真计算结果具有可靠性。

(2)机架初始结构设计和材料选用较为合理,应力和变形仿真数据均在允许范围之内。

(3)机架中间的横梁所起到的承载作用较小,优化时将其去除并选取各部件合适的尺寸,机架仍满足使用要求,且优化后机架减重14.86 kg,达到了轻量化的目的。