抛釉产品喷墨图案清晰度影响因素的研究

2022-11-01徐维鹏

徐维鹏

(1.蒙娜丽莎集团股份有限公司,佛山 528211 2.国家认定企业技术中心,佛山 528211)

1 前言

中国建筑陶瓷行业经过多年的发展,产品也在不停的更新换代,从起初的彩釉砖、斑点砖到后来风靡一时的抛光砖,再到占据主要市场的抛釉砖,最后发展到如今的全数码产品等系列。消费者对产品的需求也发生了巨大的变化,从批量化的需求逐渐向柔性、个性化的需求转变,并且对产品的“精细度”方面也提出了更高的要求,其中就包含设计花纹图案的清晰度。建筑陶瓷表面产品花纹图案的印刷方式随着产品的迭代也发生了革命性的变化,从丝网印刷发展到辊筒印刷,再到突破性的喷墨打印。产品在喷墨打印工序中,花纹图案的清晰度会受到生产工艺、设备参数、过程控制、设计文件的软件处理等各方面的影响。因此,本文结合建筑陶瓷产品的生产经验,探索了抛釉工艺喷墨打印产品中,影响其纹理图案清晰度的因素。

1.1 实验设备及材料

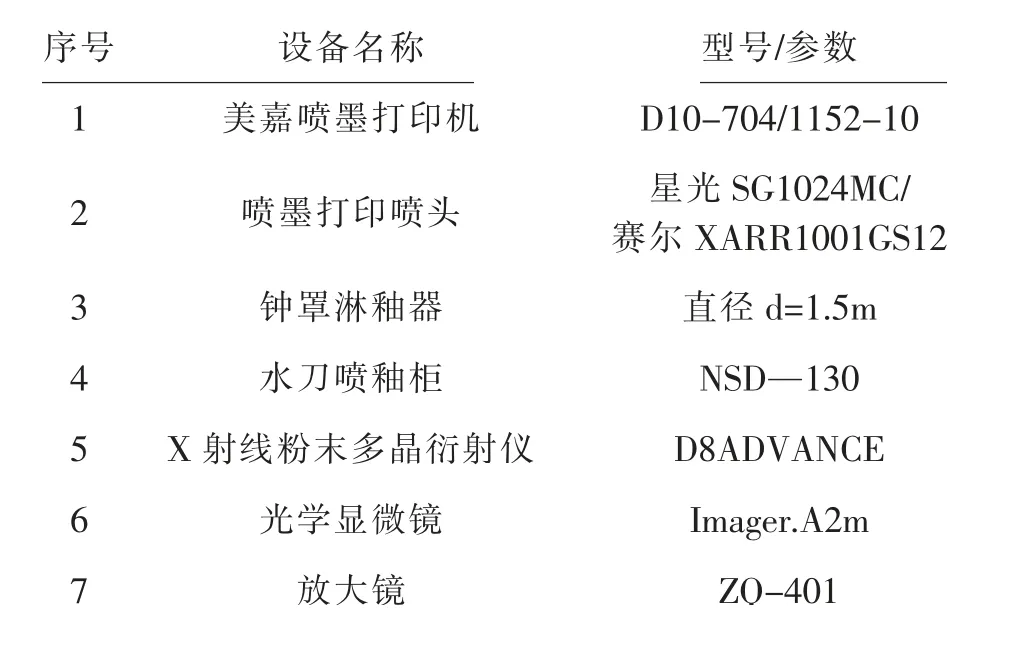

表1 实验设备

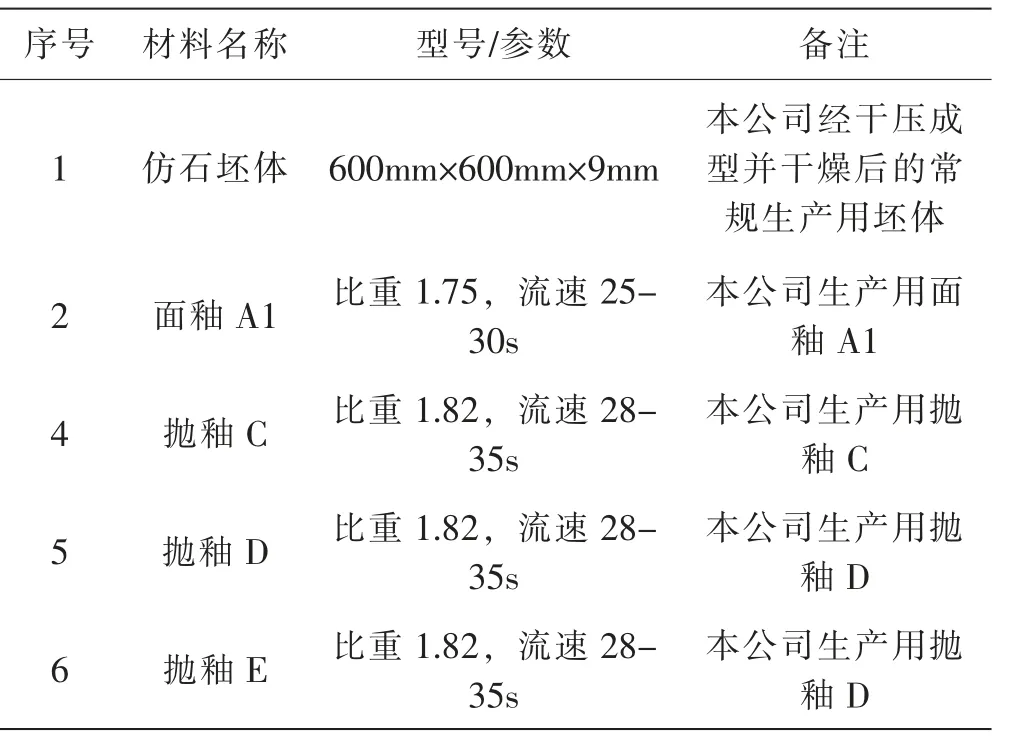

表2 实验材料

1.2 实验方案

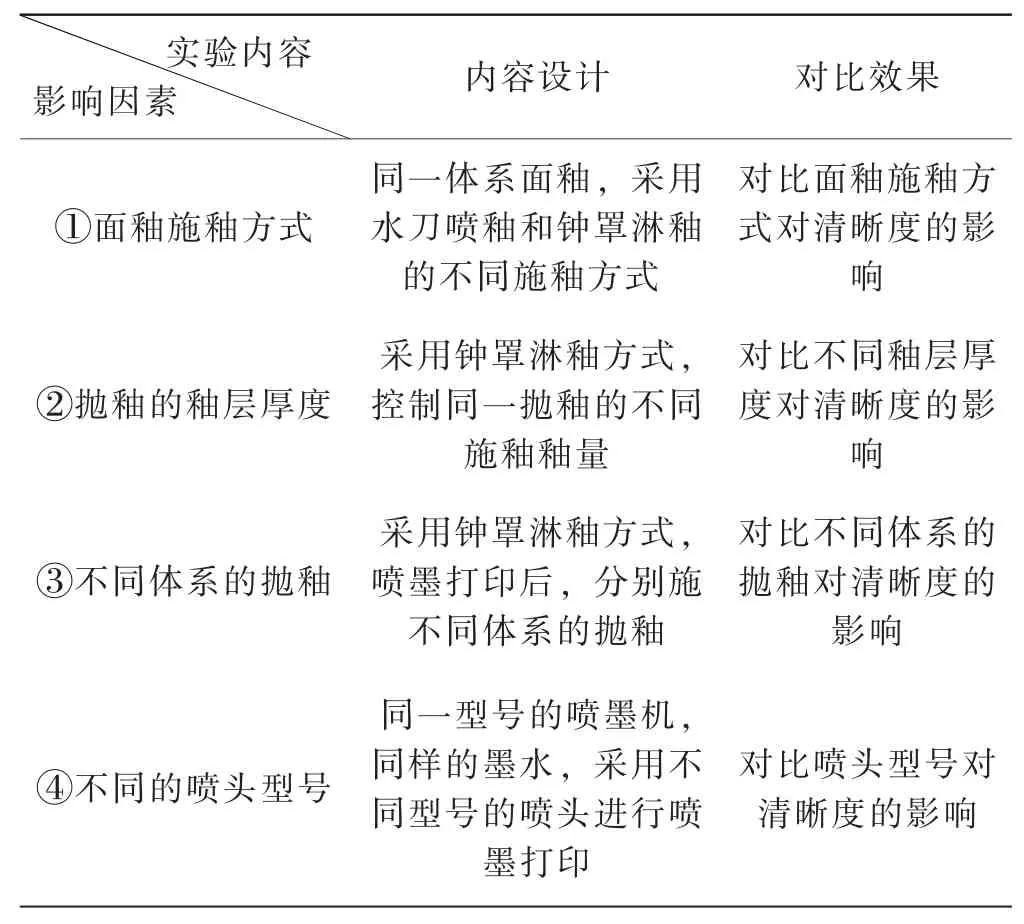

本实验主要考虑建筑陶瓷喷墨打印产品生产中影响其图案清晰度的因素,从面釉的施釉方式、不同体系的抛釉、抛釉釉层的厚度、不同打印喷头型号、PS软件应用处理图片等方面进行试验对比。采用同一设计文件喷墨打印,喷墨打印后,于同一时间段在同一条辊道窑内烧成,试验过程中保持打印介质的温度接近。实验设计如表3所示。

表3 实验内容设计

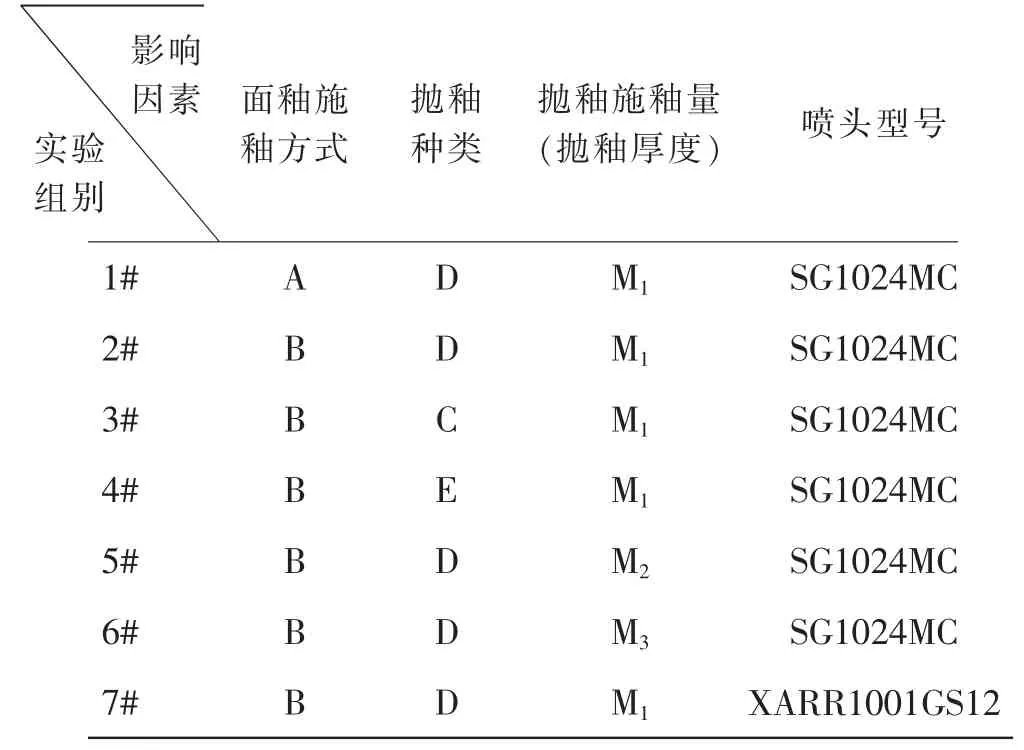

具体实验设计内容如表4。其中1#与2#实验,对比施面釉方式对喷墨清晰度的影响;2#、3#、4#对比不同体系的抛釉对喷墨打印图案清晰度的影响;2#、5#、6#对比抛釉釉层厚度对喷墨清晰度的影响;2#与7#对比不同喷头型号对喷墨清晰度的影响。

表4 影响因素的对比实验

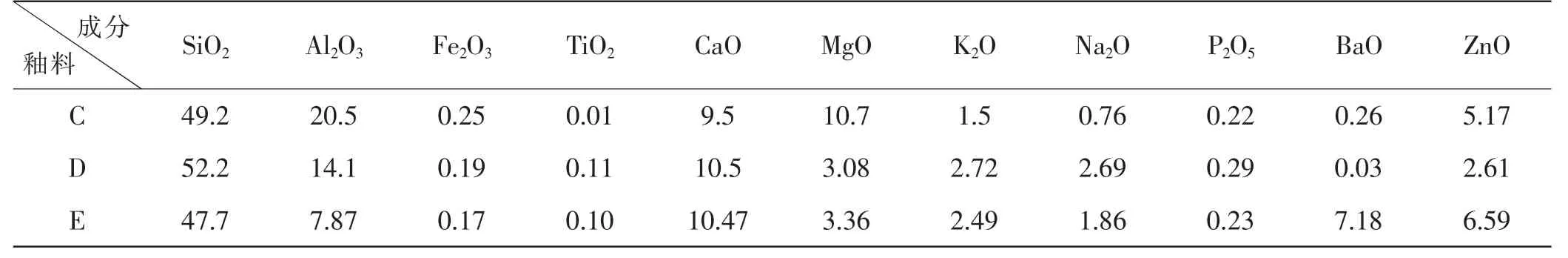

M1=70g、M2=55g、M3=45g为抛釉D的不同施釉量(用200mm×600mm托盘称重),即得到不同釉层厚度的样品。上述实验中所用的不同抛釉C、D、E的化学分析见表5所示。

表5 不同抛釉的化学分析(%)

2 实验结果与讨论

2.1 面釉施釉方式对喷墨清晰度的影响

在建筑陶瓷生产工艺中,面釉(底釉)层是喷墨打印的介质涂层,其铺展质量的好坏,也会直接影响到喷墨打印的清晰度。面釉层对打印墨滴的接受程度,主要表现在对墨滴的吸收和固着能力。如果打印介质层对墨滴的吸收和固着能力强、速度快,则能形成圆滑的墨点,且边缘无毛刺、密度亦大,清晰度就会更好[1]。

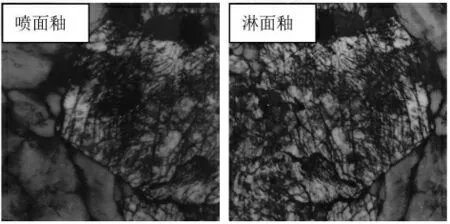

使用同一喷墨打印图案(下同),分别对比了钟罩淋釉方式和水刀喷釉方式对喷墨清晰度的影响。不同的施釉方式形成的打印介质表面效果如下图1所示,喷墨打印并烧成后的清晰度对比如下图2所示。

图2 面釉层施釉方式的清晰度对比

图1中A为水刀喷釉方式施釉后形成的打印介质面,B为钟罩淋釉方式施釉后形成的打印介质面。水刀喷釉方式通过气压将釉浆形成流体颗粒堆积于砖坯表面,表面平整度较差,有更明显的凹凸颗粒,且更容易形成毛刺边缘;而钟罩淋面釉所需的比重更高,釉致密度较高,且以流体形式平铺于砖坯表面,形成的打印介质表面则明显更为平整。

图1 喷面釉与淋面釉表面效果

结合图1、图2可知,钟罩淋面釉的清晰度略好于水刀喷面釉,这是由于钟罩淋面釉形成的打印介质层更为平整,表面更少的凹凸颗粒以及毛刺边缘,一定程度上利于减少墨水在面釉层中的分散以及墨点的铺展固化,有利于喷墨清晰度的提升。

2.2 不同厚度的抛釉釉层对喷墨清晰度的影响

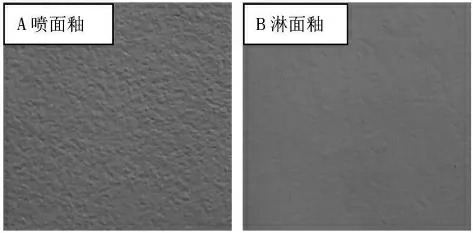

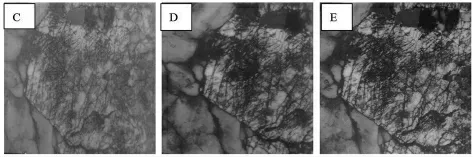

采用光学显微镜分析,测得实验的M1、M2、M3釉量对应的釉层厚度分别为:d1=137.660μm,d2=86.002μm,d3=66.106μm。不同厚度釉层下的喷墨打印图案清晰度如下图3所示,相对应的釉层中气泡在100倍放大镜下的分布情况如图4所示。

图3 不同釉层厚度下的清晰度对比

图4 不同釉层厚度及釉层中气泡分布

从图3可知,不同厚度抛釉釉层下的图案清晰度:d3>d2>d1。随着釉层厚度的逐渐降低,喷墨图案越来越清晰。在三个厚度的抛釉中,釉层厚度最小的66.106μm的清晰度最好。从图4中可以看出,釉层中的气泡随着厚度的降低而减少。同一体系的抛釉,由于釉层厚度的降低,釉层中气泡也相对减少,降低了光在釉层中散射和折射的损失,并且随着抛釉釉层越厚晶相量越多,大量的晶体对光线产生散射作用,乳浊度也越高,因此釉层越厚喷墨清晰度越差。

2.3 不同体系抛釉对喷墨清晰度的影响

喷墨打印同一设计文件后,采用钟罩淋釉方式,分别施抛釉C、D、E(控制同样施釉量M1),在同一条件下烧成后得到不同清晰度的喷墨图案,如下图5所示。

图5 不同体系抛釉下的喷墨清晰度

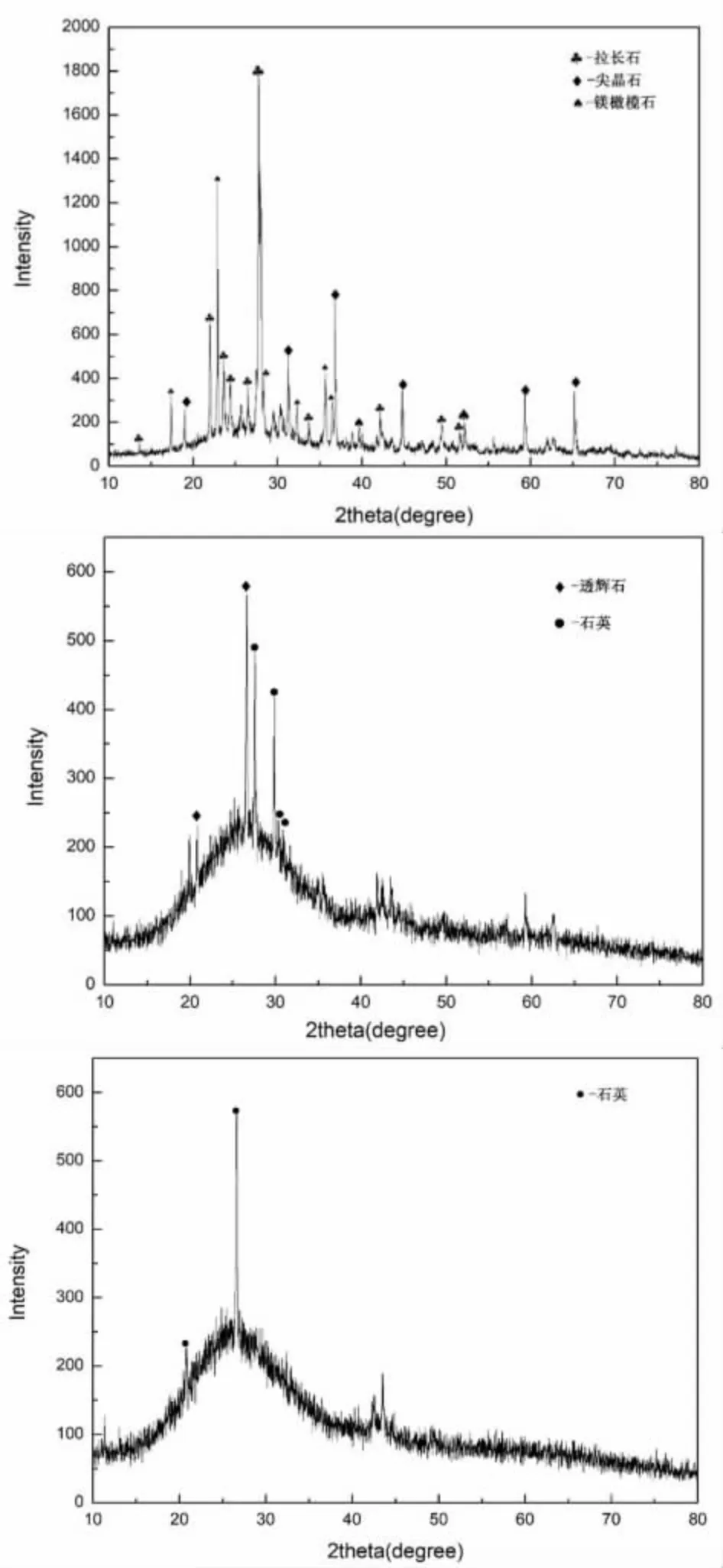

烧成后对不同体系的C、D、E抛釉釉层做XRD物相分析,分析结果如图6所示。

图6 不同体系抛釉的XRD图

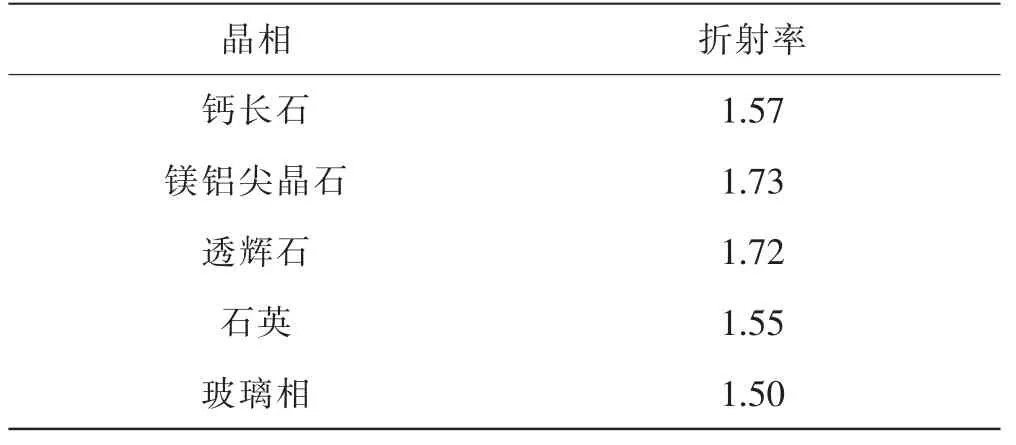

不同体系的抛釉其物相组成不同,不同的晶相组成对光的折射率也不相同。上述中各物相的折射率如表6所示。

表6 各物相的折射率

从图5、图6可知,不同体系抛釉的喷墨清晰度:抛釉E>抛釉D>抛釉C,这是由于抛釉E中以玻璃相为主伴有少量的石英(QuartzSiO2),从表6可知,石英晶相和玻璃相折射率接近,因此入射光将不会产生连续的反射和折射作用,光在釉层中透射率较高,因而清晰度较好;而抛釉D中以玻璃相为主,伴有少量的石英(QuartzSiO2)、透辉石(Diopside-Ca(Mg,Al)(Si,Al)2O6),透辉石晶相相对玻璃相折射率较高,对光线产生散射和折射,降低了图案的清晰度;抛釉C主要为拉长石(Labradorite-Ca0.65Na0.35(Al1.65Si2.35O8))、 尖 晶 石(Spinel-MgAl2O4)和镁橄榄石(Forsterite-Mg2SiO4),晶相对光产生散射作用,最终导致图案清晰度的降低。

2.4 不同型号的喷头对清晰度的影响

喷嘴精度指每英寸上的喷嘴数,单位为dpi,打印精度是指每英寸上的 打印点数。从200dpi、360dpi、400dpi、600dpi、720dpi,精度的提高也带动着打印质量的不断提升,但简单的dpi数值并不能代表打印质量的全部问题[2]。

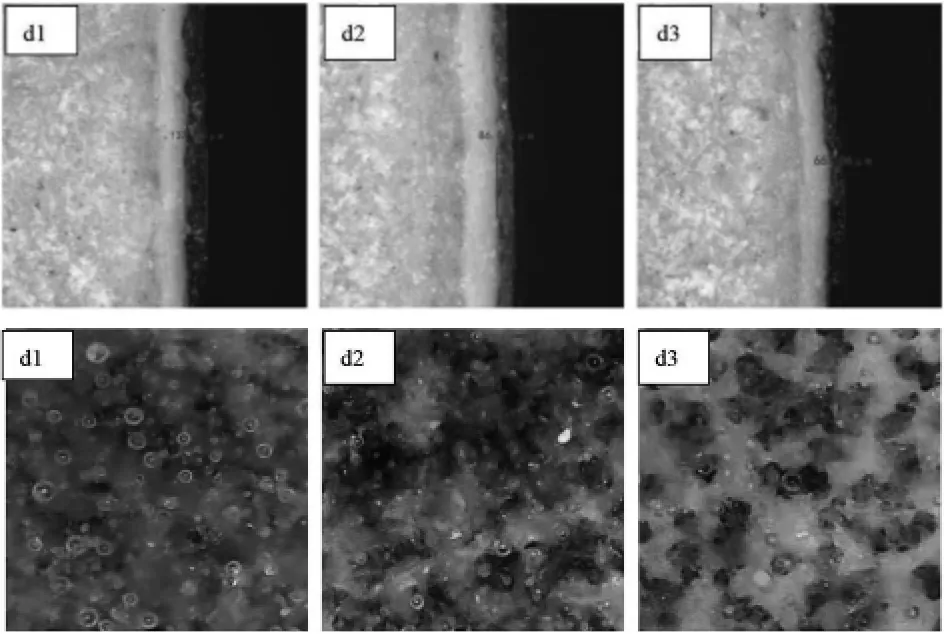

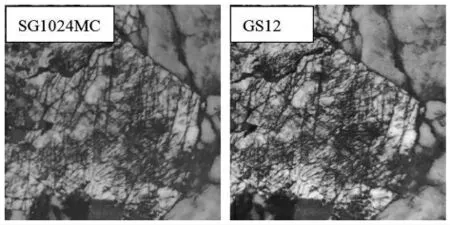

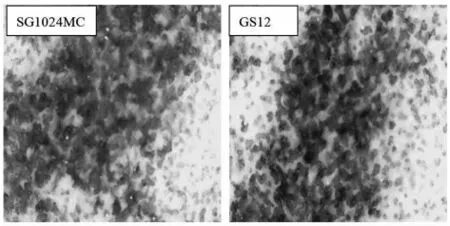

目前,国内建筑陶瓷常规产品的喷墨打印生产中,普遍使用360dpi和400dpi两种分辨率的喷头。同样条件下,400dpi精度的喷头打印出的清晰度较360dpi会更好。但在建筑陶瓷实际生产中发现,打印喷头的墨点大小(孔径)对喷墨图案的清晰度影响却更为明显。本实验采用星光SG1024MC及赛尔XARR1001GS12喷头进行对比。星光SG1024MC喷头的墨滴容积为20~70pl,赛尔GS12喷头的墨滴容积为12~84 pl[3]。在同一型号的喷墨机,采用同样配置的墨水进行喷墨打印,对比其对喷墨打印图案清晰度的影响。烧成后清晰度的对比结果如图7所示,两种喷头打印烧成后的墨点在100倍放大镜下的效果如图8所示。

图7 不同型号喷头对喷墨清晰度的影响

图8 不同型号喷头墨点清晰度的效果

从图7可知,采用赛尔GS12喷头打印后的图案较采用的星光SG1024MC更为清晰。从图8可知,赛尔GS12喷头打印的深色墨点更多且更为集中,而星光1024喷头的墨点更为分散,分布的更宽。这是由于不同型号的喷头孔径大小不同,出墨量也不相同,因此打印的最小墨滴并不一样,因而会影响喷墨打印图案的清晰度。虽然星光SG1024MC喷头分辨率是400dpi,赛尔GS12喷头分辨率是360dpi,但由于星光SG1024MC喷头孔径约为25μm,最小打印墨滴为20pl,而赛尔GS12孔径约为20μm,最小打印墨滴为12pl,更小打印墨滴的赛尔GS12喷头打印出的墨点更精细,打印到介质面上也更不容易分散开,因此图案更为清晰。

3 结论

本文通过对比生产工艺、工艺参数、喷头型号等因素的影响,得到以下结论:

(1)在合理的面釉参数及打印介质温度下,喷釉和淋釉工艺对喷墨图案清晰度的影响在肉眼可见范围内影响不大,但比重高的釉浆淋釉铺展后更为平整,一定程度上利于减少墨水在面釉层中的分散,有利于喷墨清晰度的提升。

(2)抛釉层厚度对图案清晰度具有较大影响。釉层厚度越厚,釉层气泡和晶相越多,对光产生散射,图案清晰度越低;

(3)不同抛釉体系,晶相种类和气泡含量相差较大,导致图案清晰度相差较大;

(4)同等条件下,孔径更小的喷头(墨滴更细)在打印时墨量相对更小,墨点更为精细,有利于喷墨清晰度的提升。