探究温度制度对制备ZrSiO4-CdSxSe1-x包裹色料的影响

2022-11-01张世达卢浩荣

张世达,卢浩荣

(佛山市大千色釉料有限公司,佛山 528000)

1 前言

ZrSiO4-CdSxSe1-x包裹色料颜色鲜艳,着色力强,高温稳定性好[1-3]。目前制备方法有固相法和液相法。固相法制备工艺简单,对设备要求低;不足之处在于制备的色料包裹率低,一般在1%-2%左右[3-5],发色力较弱,在实际生产应用中受到了限制[6]。液相法包括化学共沉淀法、溶胶凝胶法、微乳液合成法、水热合成法等方法,利用这些方法制备的包裹色料通常有7-12%的包裹率[6-8],这一数值远高于固相法,增加了色剂利用率的同时,也极大增强了色料呈色能力,使得色料成品得以应用于高温釉中,最高使用温度可提升至1300℃左右[6]。液相合成法因产物色料具备较高的包裹率、可应用性强等特征,已经成为ZrSiO4-CdSxSe1-x包裹色料的主要生产方法[6],其中化学共沉淀法得到了最为广泛的应用,目前国内生产包裹红色料的厂家主要采用的就是该方法。

能否制得性能良好的ZrSiO4-CdSxSe1-x包裹色料,烧成制度(温度制度、气氛制度和压力制度)是关键[5]。其中,温度制度是影响色料性能的重要因素。本文旨在研究不同煅烧温度、升温速率和保温时间对包裹色料的形貌和色度值的影响[9],设计最佳的烧成温度曲线,制备性能良好的ZrSiO4-CdSxSe1-x包裹色料。

2 实验

2.1 实验设备

电子天平、pH测量仪、搅拌器、压滤机、电热鼓风干燥箱、粉碎机、破碎机、箱式高温电炉、色差仪、扫描电镜。

2.2 实验原料

氯氧化锆(ZrOCl2·8H2O),硫酸镉(3CdSO4·8H2O),硒粉,工业硫化钠(Na2S≥60%),氢氧化钠(NaOH),硅酸钠(Na2SiO3·5H2O),硫酸(H2SO4),氟化锂(LiF),硝酸(HNO3)。

2.3 样品制备

将82.16g氯氧化锆和20.53g硫酸镉在烧杯中加水制成300ml溶液1;将41.08g氢氧化钠、13.63g硫化钠和2.98g硒粉在烧杯中加水混合均匀成300ml溶液2;再将溶液1和溶液2共同滴定,待沉淀完成后继续搅拌30min。静置,水洗至盐分小于100ppm,加入61.18g硅酸钠和1000ml水搅拌均匀,加入稀硫酸调节pH值为7,继续搅拌30min;压滤水洗,干燥,添加3%LiF打成粉,装入有盖坩埚,煅烧,破碎,酸处理,洗涤,碱处理,洗涤,干燥。实验用水为去离子水。

取少量合成的ZrSiO4-CdSxSe1-x包裹色料与一定量的透明釉粉与水球磨混匀制成釉浆(色料/釉粉/水=3/100/52),再将釉浆用刮釉器刮在生坯板上,经1100℃保温6 min焙烧制成标准釉板,用于颜色性能测试。

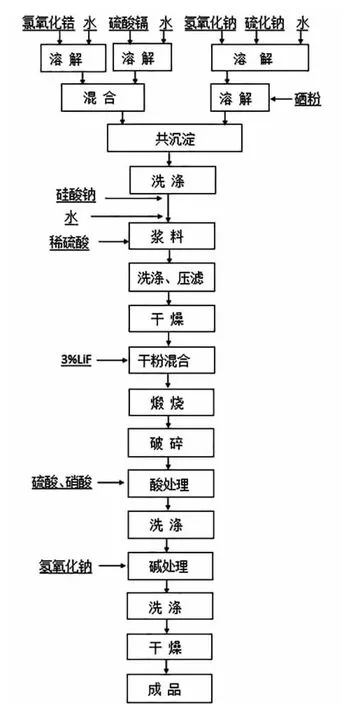

2.4 实验流程图

如图1所示。

图1 化学共沉淀法制备ZrSiO4-CdSxSe1-x的实验流程图

2.5 温度制度

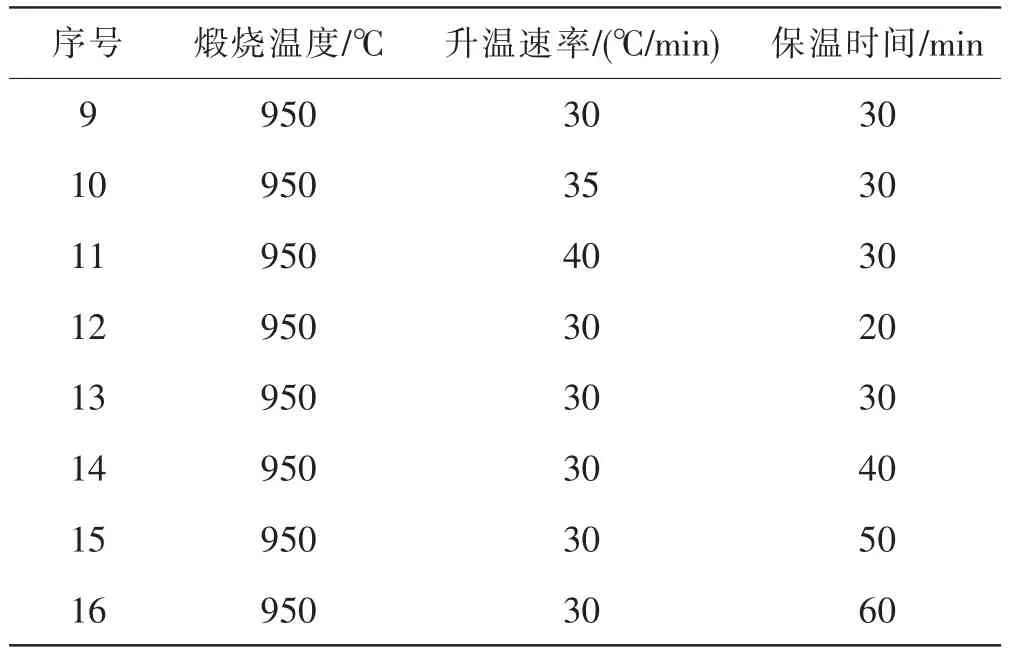

设计不同煅烧温度、升温速率和保温时间的实验表,研究温度制度对化学共沉淀法制备ZrSiO4-CdSxSe1-x包裹色料的影响,如下表1所示。

表1 温度制度的实验设计(续)

表1 温度制度的实验设计

2.6 样品表征

采用COXEM EM-30 PLUS型扫描电子显微镜对色料表面形貌进行分析,采用CM-2300d色差仪对色料颜色参数CIE-L*a*b*进行表征。

3 结果与讨论

3.1 煅烧温度的影响

探究在升温速率为30℃/min,保温时间30min条件下,不同煅烧温度对包裹硫硒化镉色料的形貌和色度值的影响。

3.1.1 煅烧温度对形貌的影响

所得色料在不同煅烧温度下的扫描电镜图如图2所示。

图2 不同煅烧温度色料的SEM照片

从图2可以看出,煅烧温度对色料的形貌有较大影响。在850℃、900℃时,可以清晰的看到表面有比较亮的小颗粒附着,这是由于温度比较低,有些二氧化锆没有反应完全。在950℃、1000℃、1050℃时,附着的小颗粒明显减少,说明随着温度升高反应更加完全,大部分二氧化锆已经合成为硅酸锆。在850℃时,硅酸锆晶体比较小,且都小于10μm;在900℃时,晶体变大,出现大于10μm的晶体;随着温度升高,晶体也变大。

3.1.2 煅烧温度对色度值的影响

不同煅烧温度色料的色度值如表2所示。

从表2可知,随着温度的升高,色料的a*值先增大后减小,在950℃时a*值达到最大。由于在850℃、900℃时,温度较低,反应不完全,a*值相对较低;而在950℃时反应比较完全,所以a*值比较高。当温度大于950℃时,部分色剂在高温下分解生成CdO,所以色料变暗,a*值、b*值变小。

3.2 升温速率的影响

在煅烧温度950℃、保温时间30min条件下,探究升温速率对包裹红色料的形貌和色度值的影响。

3.2.1 升温速率对形貌的影响

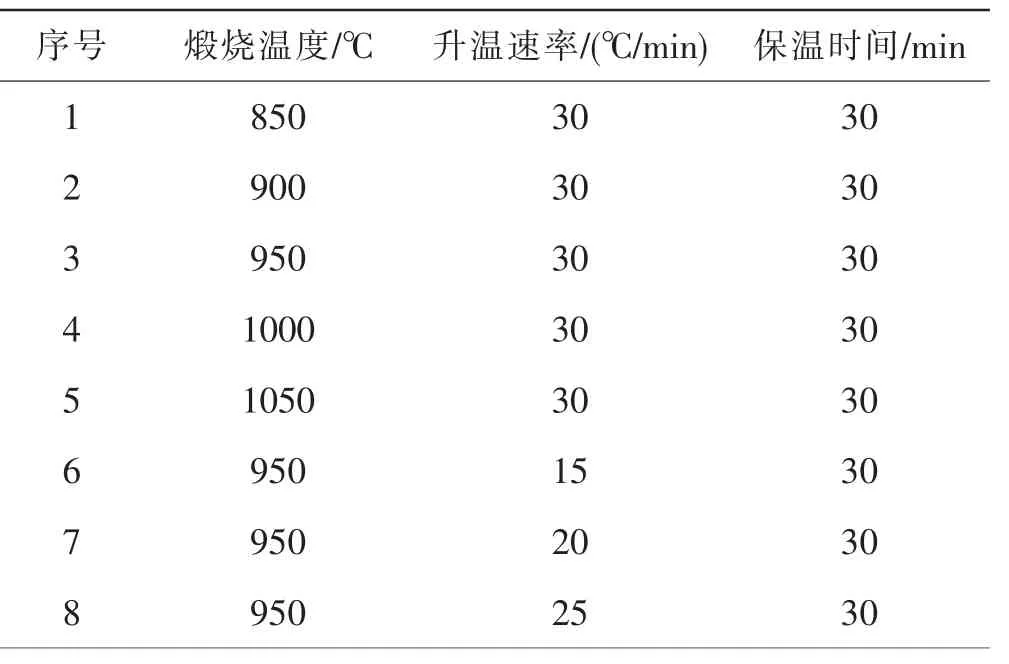

所得色料不同升温速率的扫描电镜图如图3所示。

图3 不同升温速率色料的SEM照片

从图2可看出,随着升温速率变快,硅酸锆的颗粒会变小。当升温速率为35℃/min时,硅酸锆颗粒较小,表面有较多细小的白色颗粒,说明升温速度比较快时,有些二氧化锆还没来得及转化发育长大。随着升温速率变慢,细小的白色颗粒越来越少,硅酸锆颗粒越来越大。

3.2.2 升温速率对色度值的影响

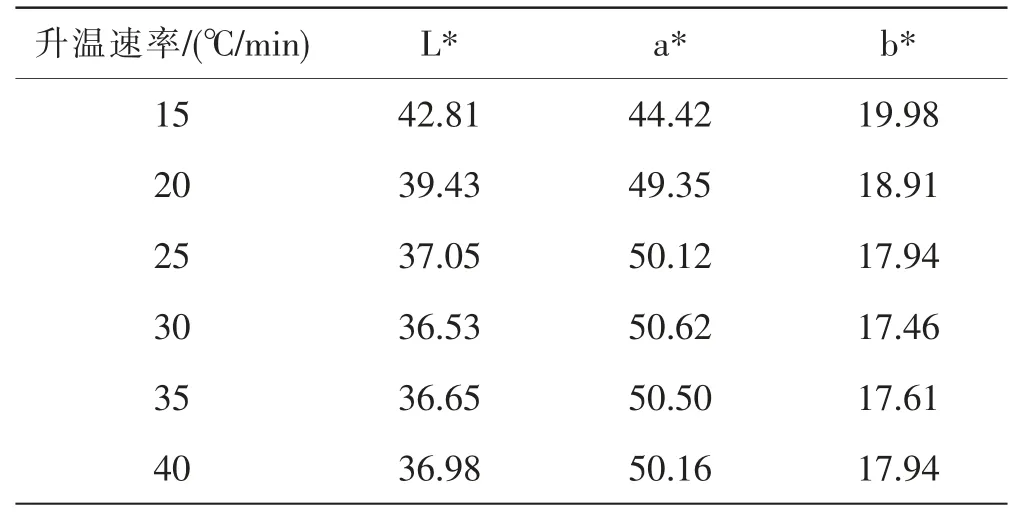

不同升温速率色料的色度值如表3所示。

从表3可知,随着升温速率的提高,a*值先升高后降低,在30℃/min时达到最大。这是因为硫硒化镉在500℃开始分解,当升温速率较慢时,硫硒化镉氧化分解;烧成料比较疏松,表面一层变白色,从而导致a*值较低。当升温速率太快时,二氧化锆转化硅酸锆太快,生成的硅酸锆晶体较小,包裹的硫硒化镉量减少,使得a*值降低。

表3 不同升温速率样品的色度值

3.3 保温时间的影响

在煅烧温度950℃,升温速率30℃/min条件下,探究不同的保温时间对包裹红色料的形貌和色度值的影响。

3.3.1 保温时间对形貌的影响

所得色料在不同保温时间下的扫描电镜图如图4所示。

图4 不同保温时间色料的SEM照片

由图3可看出,随着保温时间的增加硅酸锆颗粒长得越大,表面的孔洞先减少后增多。这是因为保温时间增加有利于硅酸锆合成发育长大;但保温时间过长,合成过程中产生的液相会腐蚀硅酸锆晶体。

3.3.2 保温时间对色度值的影响不同保温时间色料的色度值如表4所示。

从表4可知,随保温时间的增加,a*值先升高后降低。当保温时间为40min时,a*值达到最高值。这是因为随着保温时间的增加有利于硅酸锆的充分长大,包裹的硫硒化镉含量增加,a*值则相应提高。而当保温时间过长时,液相会腐蚀部分硅酸锆,导致a*值降低。

4 结论

(1)通过实验与分析,可以看出温度制度对化学共沉淀法制备的ZrSiO4-CdSxSe1-x包裹色料的形貌和色度值有很大的影响。随煅烧温度提高和保温时间增加,硅酸锆颗粒变大;随煅烧温度、升温速率提高和保温时间增加,a*值先增加后减少。

(2)实验得出采用化学共沉淀法制备ZrSiO4-CdSxSe1-x包裹色料的最佳温度制度为:煅烧温度为950℃、升温速率为30℃/min和保温时间为40min,色料在透明秞的呈色效果最佳,色度值坐标为L=36.42,a=51.02,b=17.31。