大吨位球磨制釉技术的生产应用研究

2022-11-01李清远刘任松谭亮

李清远,刘任松,谭亮

(1.广东家美陶瓷有限公司,清远 511500 2.东莞市唯美陶瓷工业园有限公司,东莞 523000)

1 前言

当前我国大部分建筑卫生陶瓷企业的釉料球磨加工都是采用1.5~5吨间歇式球磨机,随着建筑陶瓷生产集约化与专业化的涌现,产能不断提升,釉料配方逐步统一,小吨位球磨机容量小、能源消耗大、生产成本高、管理难度大的不足逐渐凸显。为了缩短釉料制备周期,提高釉料的制备效率,降本提效,促进行业技术的发展,本文针对10吨以上球磨机生产制釉技术的应用进行了研究。通过对原料预加工、球磨机的构造改进、球石和球衬的选配等解决了大吨位球磨制备的釉浆性能不稳定无法规模化生产的难题,提高了陶瓷料浆研磨效率和质量,降低了能源消耗,实现降低成本、提质增效的目的。

2 大吨位球磨机的优缺点

大吨位球磨机的最大优势是球磨加工量大,可以降低釉料的加工成本,减少能源消耗和占地面积。不足的是随着球磨机空间的增大,装载量增加,球磨时间延长,釉浆的流动性和触变性能会变差。同时由于大吨位球磨机的冲击破碎能力增强、研磨效率降低,球磨制备的釉浆粒径分布会相对扩散,釉浆的粗、细颗粒占比会相对增加,球石、球衬也易破损。所以使用大吨位球磨制釉需要作相应的技术改进或创新。

3 大吨位球磨制釉的关键技术分析

3.1 釉用原料预加工

大吨位球磨机由于筒体体积大、装料量多,按小吨位球磨机的原料入球标准控制,球釉后容易出现釉浆粗、细颗粒比例增多,粒径分布扩散,影响釉浆使用性能。要避免这个问题的产生,使大吨位球磨机的球釉粒径分布更合理,需要对所加工的化工原料进行预加工处理。

使用图1所示的加工工艺,将各种原料的水分、细度加工成设定的标准,其中易研磨料(包括常用釉料碳酸钡、钾长石、钠长石、方解石、高岭土等)要求入球水份≤1%-3%,200目筛余≤2%-3%;难研磨料(包括常用釉料氧化铝、烧滑石、石英粉等)要求入球水份≤1%-3%,325目筛余≤1%-5%;熔块要求水份≤2%,40目筛上≤1%,120目筛上≥60%,250目筛下≤5%。

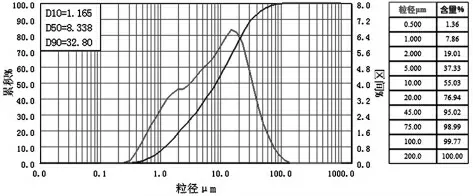

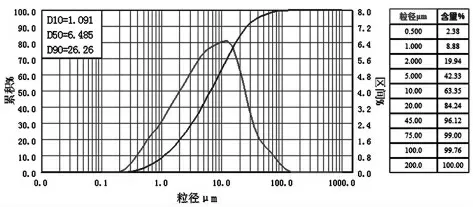

选择相同釉料配方,采用未预加工和已预加工处理的原料,保持料:球:水的比例一致,先后放入14吨球磨机球磨11h,检测两组釉浆的粒径分布结果如图2、3所示。

图2 采用未预加工原料球磨的釉浆的粒径检测结果

两组釉浆的325筛余分别为0.73%和0.66%,两者差异不大,使用加工后原料的釉浆筛余略小,但从图2、图3的粒径检测结果来看,两者的粒径分布却有明显的差异,使用加工后原料球磨的釉浆粗、细颗粒明显减少,粒径分布更集中,检测两组釉浆的触变性能,分别为1.38和1.13,使用加工后原料球磨的釉浆也明显要好。通过对比结果可知,使用大吨位球磨机球釉,要想保证釉浆性能稳定,在原料入球控制上要比小吨位球磨机要求要更严格。

图3 采用预加工原料球磨的釉浆的粒径检测结果

3.2 球磨机构造的改进

大吨位釉用球磨机的构造与小吨位的基础一致,但是大吨位球磨机由于整体结构变大,在局部设计上要做一些改进。

像筒体部分,小吨位球磨机普遍采用的是装配式筒体,大吨位磨机建议采用整体式筒体,装配式筒体是将分别加工好的轴头端盖与筒身联成一体,这样必然增加加工和装配工作,而且还容易造成筒体两端两轴头之间的同轴度误差,而整体式筒体是将轴头、端盖与筒身先焊成一整体,然后一次装夹,同时加工两轴头颈位置及筒身皮带接触的外缘面,这样一来保证两轴头的同轴度,节省加工工时和减少安装工作量。

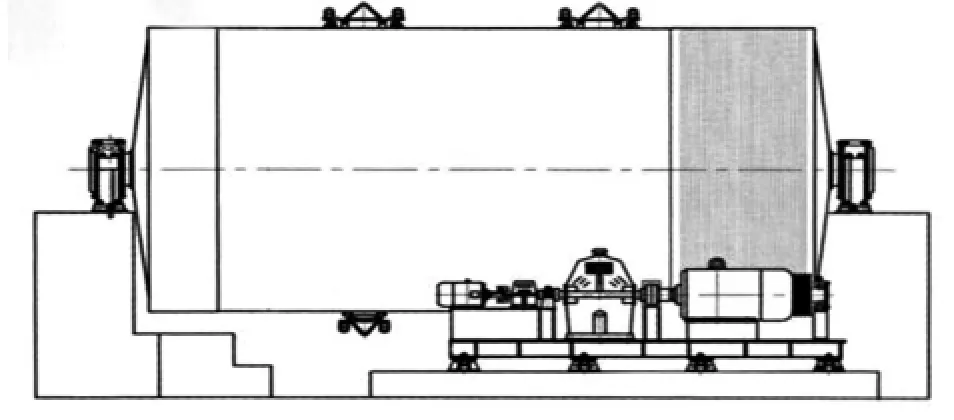

加料、放浆小吨位球磨机通常只是各配一个孔,大吨位球磨通常需要设计两个对应的加料口和放浆口(如图4所示),双加料口是为了使加料后物料在筒体内分布更均匀,使球磨机开机运转更平稳,双放浆口则可以提高釉浆的放浆效率和釉浆的出球率。

图4 大吨位球磨机的加料口和放浆口设计图

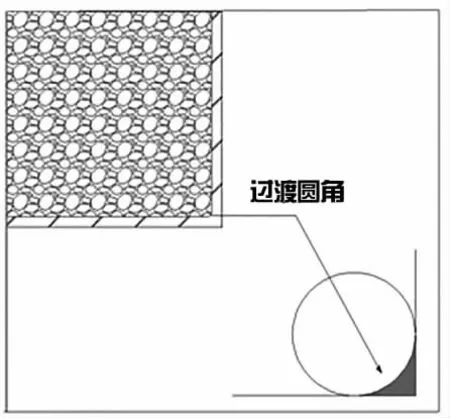

大吨位球磨机的球衬铺贴设计也要调整,因为球磨机的规格越大,在球磨过程中其球磨死角所滞留的粗大颗粒量越多,所以大吨位球磨机的筒体内两端内衬垂直相交角处要用异型砖砌筑成圆弧过渡,来克服垂直交角处形成的“死角”(如图5所示)。

图5 球衬圆弧铺贴图

3.3 球石、球衬的选配

大吨位球磨机因为球磨空间变大,球磨过程中产生的冲击力会比小吨位球磨机大,这就要求所用的球石和球衬的硬度要提高。小吨位球磨机普遍使用体积密度在3.0-3.5g/cm3之间的中高铝球石、球衬居多,大吨位球磨机需要使用莫氏硬度达9级、体积密度在3.50g/cm3以上、抗压强度≥2250MPa的高铝球石或微晶耐磨氧化铝球石、球衬,这样才能减少球石或球衬因撞击产生的开裂、破损,同时也能提高球磨效率。

3.4 球石配比的调整

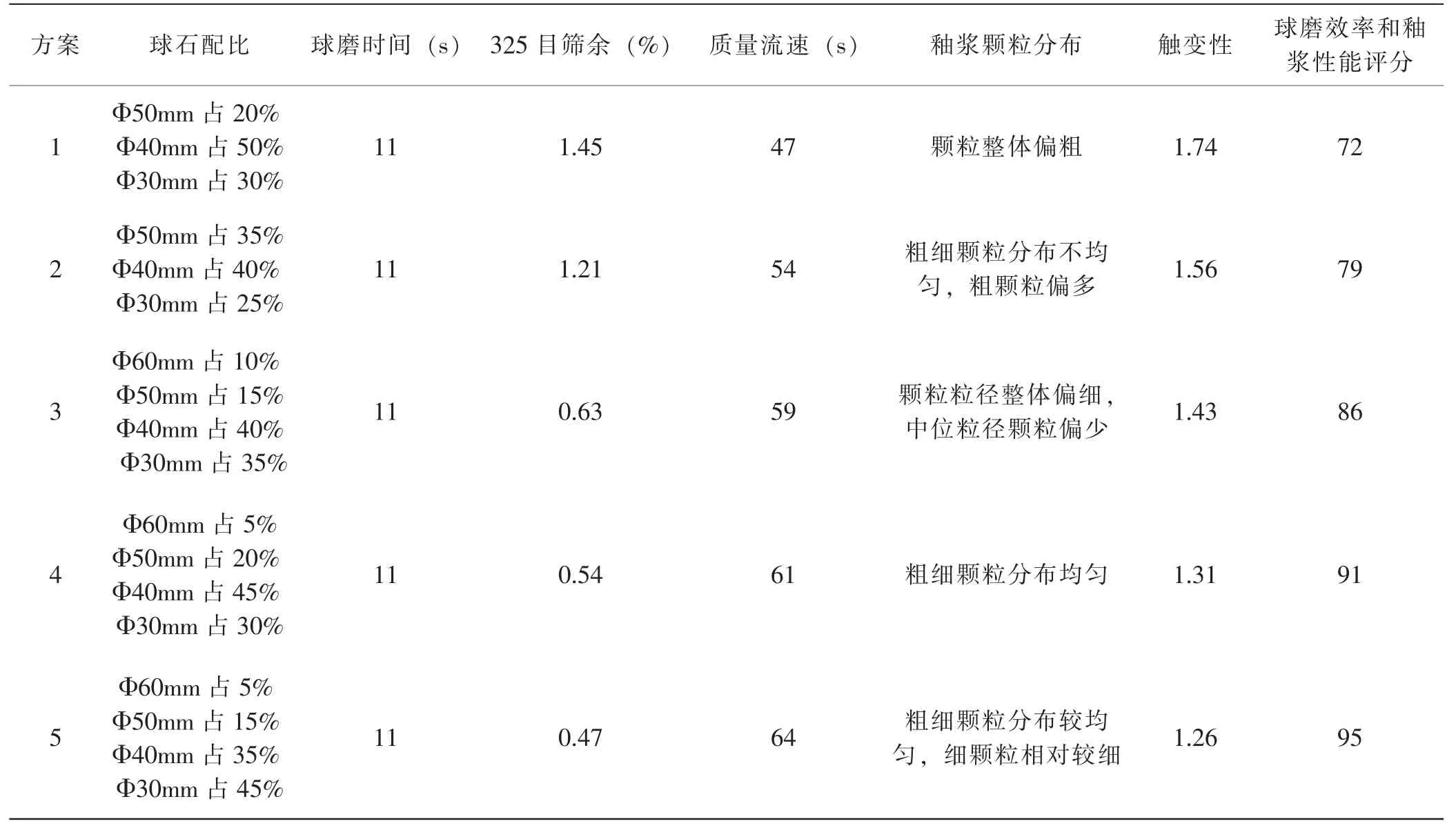

入球原料预加工后,大吨位球磨机的球石配比要做相应的调整,通过实验来确定调整方向,使用预加工原料,设定球磨参数为:球磨时间11h、转速20r/min,料:球:水=1:2.5:0.38,设计5组不同球石的配比进行试验,结果见表1。

表1 球石配比试验

从试验结果可知,通过增加小粒径球石的配比,利用小直径球提高球磨时接触点数,可提高大吨位球磨机的球釉效率。这主要是由于大吨位球磨机相比小吨位而言对物料的冲击破碎能力要强一些,再加上原料预加工后入球粒径得到了较好的控制,所以适应减少大粒径球石的配比、增加小粒径球石的加入量可以提高球石的研磨作用,对提升球磨效率和釉浆性能都有帮助。

3.5 球磨机转速的设定

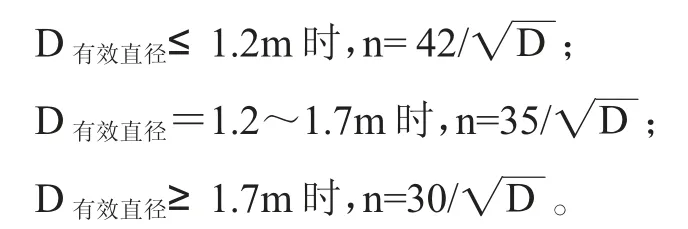

根据球磨机转速经验计算公式:

其中:n—球磨机临界转速(r/min);D—球磨机的内径(m)。

计算得出14吨球磨机的理论临界转速为17.3 r/min,1.5~5吨的球磨机转速一般控制在20-23r/min之间,从理论计算来看,大吨位球磨机的转速相比小吨位要小一些。我们根据理论计算值进行了实验,当球磨转速太低时(球磨转速低于15 r/min),球磨效率较低,筛余量较高,釉浆细度偏粗;当球磨转速过高时(球磨转速高于20r/min),釉浆容易触变,且球衬磨损较大,单位功率消耗高。综合理论转速和实际生产情况,大吨位球磨机的转速控制在17r/min~20r/min之间比较合适,这样可以缩短釉浆球磨时间,提升釉料合格率。

4 结论

(1)大吨位球磨的生产应用,需要更加严格的控制入球原料的水分和粒径并且软质原料和硬质原料的标准要有区别。

(2)大吨位球磨机的破碎冲击效率会比小吨位球磨机强,在球石配比上可适当增加小粒径球石的占比。

(3)从理论计算和实际生产来看,大吨位球磨机的球磨转速略低于小吨位球磨机,球磨效率和釉浆性能都要好一些。