基于时变可靠度的列控中心预防维修周期研究

2022-11-01齐金平王康

齐金平, 王康

(1.兰州交通大学机电技术研究所, 兰州 730070; 2.甘肃省物流及运输装备信息化工程技术研究中心, 兰州 730070; 3.甘肃省物流与运输装备行业技术中心, 兰州 730070)

列控中心(train control center,TCC)设备是高铁重要通信信号系统装备,发生故障后会扰乱正常运输秩序,对高速运行的列车构成安全威胁并产生严重不良社会影响。据报道,中国动车组平均故障率低于每百万公里0.43件,虽实现了世界通用标准不高于2件的目标,但设备故障依然是影响动车组运营效率的关键因素。

中国高速铁路动车组的维修拟采用状态修、定期维修和事后维修相结合,以状态修为主体的维修制度[1]。状态修通过监视设备的运行状况来决定何时维修,但若维修间隔时间过长,会使设备长时间处于故障状态,留下安全隐患;而间隔过短则会导致过度维修,造成不必要的资金浪费。所以,需要根据具体的设备状态,制定合理的维修周期。

中外学者在铁路设备维修策略方面进行了深入研究,事后维修策略[2-3]由于在故障修复之前,动车组无法正常运行,会造成经济损失,因此逐渐被淘汰。预防维修较事后维修是在失效前就安排相关维修操作,分为定期维修和视情维修。针对定期维修,Babishin等[4]假设失效强度的时间相关数据服从Weibull分布,建立了预防性和纠正性维护模型,计算铁路转辙机定期维修周期。白文飞等[5]根据钢轨单元伤损历史检测数据,预测钢轨单元的维修周期和大修周期。Ho等[6]基于随机寿命模型确立了牵引电力系统维修间隔的适当长度,进行定期维护。Osyaev等[7]提出了一种大修间隔时间目标函数的算法,优化机车的检修周期。但这种以“预防为主”且未考虑设备实际运行状况的定期维修计划,往往导致维修不足和维修过剩。以“可靠性为中心”的动车组维修周期方面,俞秀莲等[8]考虑系统故障规律对维修周期的影响,以可靠度为约束条件,以维修总成本最小为目标函数,求解城轨车辆最佳预防性维修周期。林圣等[9]设置劣化程度与预防性维修阈值及失效阈值,通过推导预防性维修和修复性维修实施概率的数学表达式,给出牵引供电设备状态检修决策。董航宇等[10]设置可靠性阈值,以最低成本为目标函数,求得设备最佳预防性维修周期。肖红升等[11]和贺德强等[12]考虑设备可靠性对机会维修阈值的影响,以总维修费用最小化为目标,确定最佳预防性维修役龄和机会维修役龄。但上述文献均未考虑维修对设备可靠度的影响及其随服役时间增长而变化的情况。

因此,现通过引入役龄回退因子来描述维修措施对设备可靠度的影响,建立基于时变可靠度的列控中心设备预防维修周期模型和成本函数模型,综合多种因素来确定列控中心设备的预防性维修周期。可为预防及迅速处理列控中心设备故障做好技术准备。

1 预防维修策略与基本假设

1.1 预防维修策略描述

中国目前通信信号系统设备以“预防为主、防治结合、精检慎修”的原则[13],实行预防性计划维修模式和“天窗”时间集中检修的作业方式,车辆维修具体框架如图1所示。

图1 中国高铁维修模式Fig.1 Maintenance mode of high speed railway in China

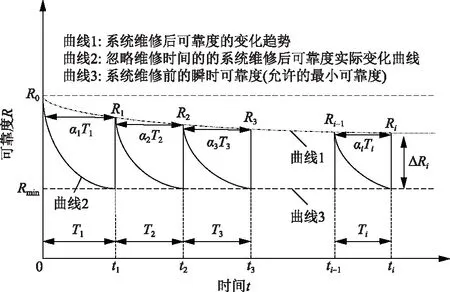

由于老化及复杂自然环境的影响,在对列控中心设备进行维修作业后,并不能使其恢复如新,且随着服役年龄和维修次数的增加,其可靠度水平呈逐渐下降趋势,所以需根据可靠度来动态安排维修活动[14-15],在可靠度下降到设定阈值时,对其进行预防维修。列控中心设备由安全主机单元、轨旁电子单元接口单元、联锁接口单元、调度集中系统(centralized traffic control, CTC)CTC接口单元、轨道电路接口单元、继电器接口单元及维护终端组成[16],各单元组成逻辑形式复杂多样,导致其可靠性演变难以进行统一的定量描述。为方便计算,假定每个维修周期内列控中心设备可靠度变化趋势近似服从指数分布,如图2所示。

R0为初始可靠度;Ri为第i次维修后的可靠度;Rmin为维修允许的最低可靠度;Ti为维修周期;ΔR为维修后的可靠度收益;αi为役龄回退因子;αiTi为维修后回退到Ti-αiTi时刻的可靠度;ti为第i次维修;t为运行时间图2 基于可靠度的状态检修关系图Fig.2 Relation diagram of condition-based maintenance based on reliability

1.2 基本参数与假设

由于设备实际维修过程复杂,在不影响所提模型适用性的基础上,对预防维修周期模型做如下假设[17]。

(1)设备在每个维修周期内的失效率服从指数分布。

(2)能够实时监测并获取设备可靠度等数据,初始可靠度为1,且故障后立即修理,修理不改变可靠度,修理后即可投入使用。

(3)设备运行到维修周期Ti后,必须进行预防性维修,且该维修方式只会使设备可靠度增长。

(4)列控中心设备的预防性维修都在“天窗”时间进行,因此不考虑维修占用时间。

(5)设备修复非新,预防性更换可时设备恢复如新。

2 时变可靠度模型构建

2.1 预防维修周期推导

假定部件失效率服从参数为λ的指数分布,由可靠性理论知

R1=e-λ(T1-α1T1)

(1)

Rmin=e-λT1

(2)

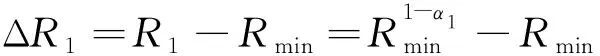

联立式(1)和式(2),得

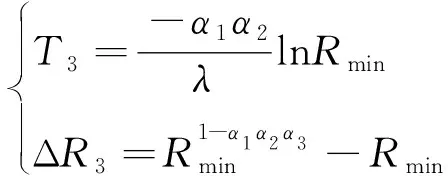

(3)

(4)

式中:T1为第1次维修间隔;ΔR1为第1次维修后可靠度变化。

由式(4)可知,当α1=1时,维修后可靠度回复到初始状态,即修复如新,是一种理想维修状态;当αi=0时,维修后可靠度不变,即修复如旧。

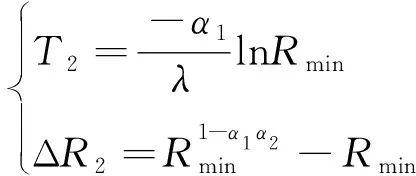

同理,可得

(5)

(6)

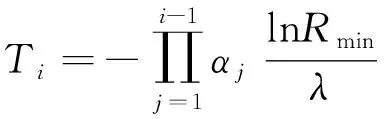

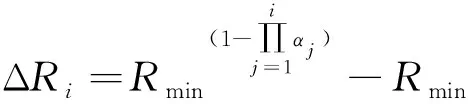

通过数学归纳,可得Ti和ΔRi的通项[15],即

(7)

(8)

役龄回退因子αi的取值范围为0<αi<1,αi越大表明维修之后可靠度越接近设备工作前可靠度,根据列控中心设备失效数据缺失程度、系统复杂度及维修技术等原因,可选αi介于0.7~0.95的合适定值[18]。

2.2 成本函数模型构建

对于故障函数呈上升趋势的不可修系统,周期性的预防性维修可以提高平均失效前时间(mean time to failures, MTTF)。对可修系统,周期性的预防性维修可降低修理频率。而最优的预防维修间隔时间与修理和预防维修的相对成本有关。因此,以维修成本为约束建模,进一步确定合理的预防维修周期。

在[0,Ti]区间,CR为故障小修总费用,CM为预防维修总费用,若CR与CM相近,则预防维修是不经济的。由1.2节假设(4),不考虑预防维修占用时间导致的列车运行损失费用。所以小修和预防维修的总成本为

C=CR+CM

(9)

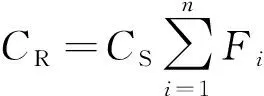

(1)小修费用。设Fi为第i个预防维修周期内的故障次数,由1.2节假设(1)可知λ(t)=λ,则

(10)

式(10)中:dt为λ(t)在时间ti-1~ti上的导数。

设CS为一次小修费用,小修只能恢复列控中心设备基本功能,不改变列控中心的故障率,则

(11)

(2)预防维修费用。第i个预防性周期内预防维修总费用函数[15]为

CTi=am(αiTi+TP)+bm

(12)

则

(13)

式中:am、TP、bm为待定参数。

(3)总费用。由式(7)、式(9)~式(13)可得

(14)

3 算例分析

以列控系统的列控中心设备为研究对象,为确定列控中心设备的预防维修周期,以兰新客专2018年全年CTCS-2级列控系统的列控中心设备现场维护数据作为数据来源,来验证该预防维修模型的有效性[19]。

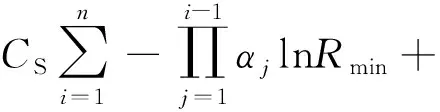

兰新客专某CTCS-2级列控系统的列控中心设备为可修设备,统计得知,其故障率服从λ=8.19×10-5h-1的指数分布,Rmin=0.8,役龄回退因子αi可通过拟合历史维修数据得到,根据历史经验取αi=0.9。在1.2节假设(2)的条件下,由构建的时变可靠度模型,可求得预防维修间隔周期和可靠度收益如表1所示。

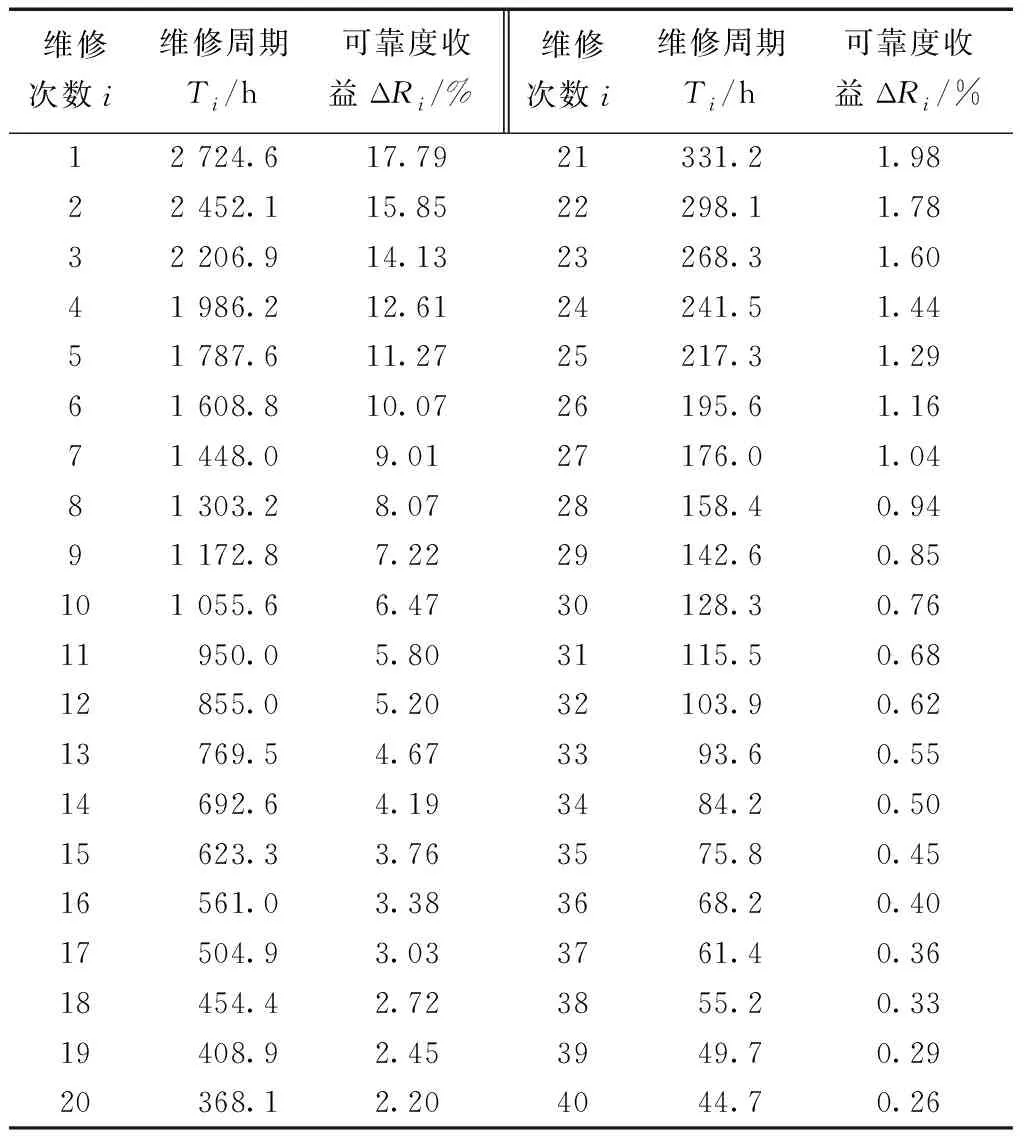

由成本函数模型可求得维修总费用如表2所示,模型参数取am=1,TP=2,bm=200,取一次小修费用CS=5.0万元[18]。

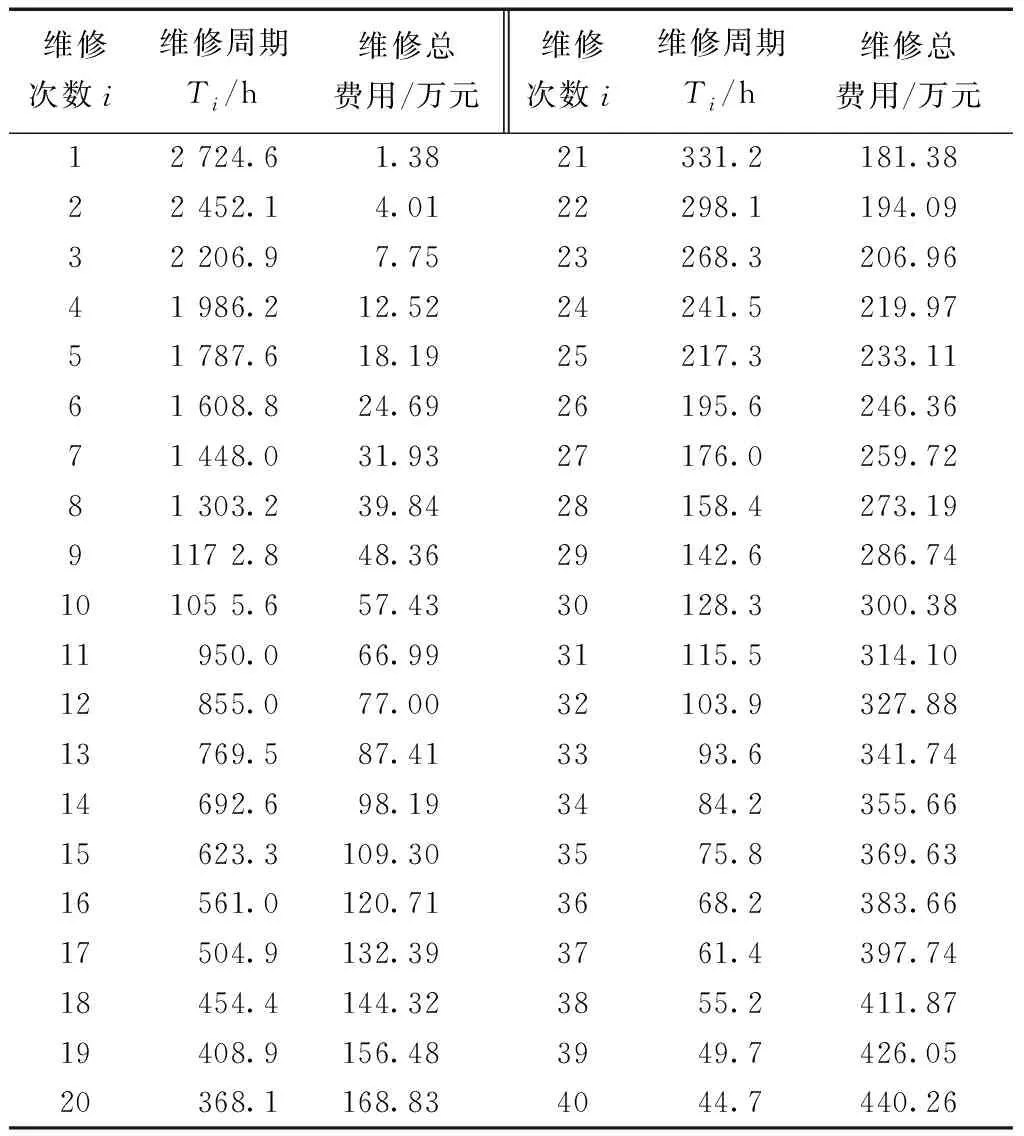

利用表1和表2的维修数据,通过分析拟合,得到最优曲线关系图,如图3所示,同时得到各曲线函数关系式,可为列控中心设备的可靠性及预防维修周期分析提供便利。

表1 预防维修周期与可靠度收益表Table 1 Preventive maintenance cycle and reliability benefits

表2 预防维修周期与维修总费用表Table 2 Preventive maintenance cycle and all maintenance cost

图3 数据拟合曲线Fig.3 Data fitting curve

(1)T(i)-i拟合。T(i)-i拟合曲线如图3(a)所示,T(i)的二项指数型函数表达式为

T(i)=30.27e-0.105 3i-1.353×10-12e0.522 8i

(15)

分析可知,随着预防维修次数的增加,维修周期的间隔急剧缩短,而第14次的预防性维修周期间隔不到一个月,第28次的预防性维修周期间隔更是不到一周,但维修成本却急剧增大。

(2)ΔR(i)-i拟合。ΔR(i)-i拟合曲线如图3(b)所示,ΔR(i)的二项指数型函数表达式为

ΔR(i)=17.93e-0.105 5i+2.066e-0.220 5i

(16)

分析可知,随着预防维修次数的增加,可靠度收益急剧降低,第13、14次后的预防性维修周期的可靠度收益降至5%以下。

(3)C(i)-i拟合。C(i)-i拟合曲线如图3(c)所示,C(i)的幂指数型函数表达式为

C(i)=8.838×10-5i4-0.010 75i3+0.524 6i2+

1.61i-1.33

(17)

分析可知,随着预防维修次数的增加,维修总费用几乎直线增长,以至列控中心设备维修总费用超过列车运营所得利润,这时就应该更换设备。

(4)C(ΔR)-ΔR拟合。C(ΔR)-ΔR拟合曲线如图3(d)所示,C(ΔR)的二项指数型函数表达式为

C(ΔR)=290.2e-0.254 1ΔR+274.2e-1.972ΔR

(18)

分析可知,维修总费用随可靠度收益的减少而增加,可靠度收益低于5%时,维修总费用呈指数型增长。

(5)C(t)-T拟合。C(t)-T拟合曲线如图3(e)所示,C(t)的二项指数型函数表达式为

C(t)=301.2e-0.1599T+272e-1.251T

(19)

分析可知,维修总费用随预防维修周期的缩短而增加。在列控中心设备运行初期,预防维修间隔越长,维修费用越少。

(6)C(t)-t拟合。C(t)-t拟合曲线如图3(f)所示,C(t)的二项指数型函数表达式为

C(t)=2.02e0.181 8t+4.272×10-12e1.166t

(20)

分析可知,随着列控中心设备服役时间的增长,维修总费用逐渐增大,当服役时间超过2.1×104h,即第14次预防维修时,维修总费用急剧增长。

综合考虑可靠度收益、服役时间、维修周期及维修总费用,当列控中心设备服役到2.4年,即最佳预防维修次数为14次后,没必要继续维修,应对其进行核心模块或整体的更换,以便保持列控中心设备的高可靠性和列车运营的经济性。

4 结论

(1)结合役龄回退因子和时变可靠度来描述列控中心设备维修前后可靠度的变化,综合考虑维修周期和维修费用,建立基于时变可靠度的列控中心预防维修周期模型。

(2)对维修数据进行拟合,得到最佳拟合曲线及函数关系式,分析可知所建模型符合实际工作环境下设备性能随服役时间的增长而降低的规律。结果表明最佳预防维修次数为14次,最佳更换周期为2.4年。

(3)本文方法为列控中心设备确定最佳预防维修次数和最佳更换周期提供了技术支持,对于故障率服从指数分布的设备,可扩展至多部件的时变可靠度预防维修模型,且适用于其他可维修设备的预防维修次数及更换周期的确定。