某铝合金厢式货箱有限元分析及优化设计

2022-11-01王怀谦焦学健刘建磊李一鸣苗艳冰

王怀谦,焦学健,刘建磊,李一鸣,苗艳冰

(255049 山东省 淄博市 山东理工大学 交通与车辆工程学院)

0 引言

在物流运输行业中,厢式运输车具有运输货物安全性好、运输效率高等优点[1]。随着我国经济的崛起,物流行业近些年一直保持了快速增长,现阶段我国已经具备了发展厢式运输的环境条件,具有良好运输优势的厢式货车在行业内的需求量逐渐增大[2]。传统厢式运输车货箱多采用钢材制成,导致货箱质量占整车质量的比重较大,增大了油耗和排放,降低了货物运输效率,因此研发质量较轻且能满足运输要求的新型材质货箱具有重要意义[3]。

铝合金作为性能优秀的轻量化材料常被用来替换汽车中原有的钢制部件[4]。有研究显示,在不降低零部件性能的前提下,采用铝合金材料加工而成的零件可以实现30%以上的减重[5]。本文研究的厢式货箱除门锁及少部分零件之外其余结构都采用铝合金材质,为验证其性能是否满足要求,参照某企业标准,利用HyperMesh 软件对该货箱进行有限元分析,校核货箱底板和箱板的强度、刚度,发现其结构的不合理之处并对其进行改进。

1 货箱结构及有限元模型的建立

1.1 货箱结构形式

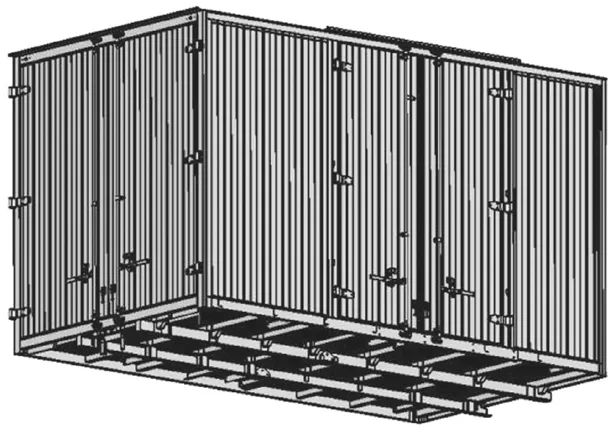

该厢式货箱主要由前围、侧围、门板、框架、底板总成等几部分组成,其整体几何尺寸长×宽×高为4 200 mm×2 300 mm×2 300 mm。货箱的立柱、底板等大量等截面零部件都采用铝合金挤压成型工艺加工而成,各零部件间通过焊接、铆接、螺栓连接和铰接4 种连接关系装配到一起,货箱的三维模型如图1 所示。箱板作为占货箱整体质量比重最大的部件其结构形式直接关系到货箱的性能优劣[6],该货箱的箱板由多块铝合金型材板拼接而成,其截面形状和拼接方式如图2 所示。

图1 货箱三维模型Fig.1 3D model of container

图2 箱板截面形状及拼接方式Fig.2 Section shape and splicing mode of box plate

1.2 有限元模型的建立

将货箱三维模型导入HyperMesh 软件中,删除雨檐、挡泥板连接架等对货箱性能影响较小的零部件。为了提高网格划分质量,保证分析的可行性,删除尺寸小于3 mm 的翻边、倒角、圆孔等几何特征[7]。抽取薄板零件的中面,并用壳单元进行离散,单元类型包括Quad4 和Tria3 两种。为保证求解精度,其中Tria3 单元不超过总数的5%。对于无法抽取中面的零部件,采用实体单元进行离散。各零件间的焊接、螺栓连接和铆接部位统一用RBE2 单元进行刚性连接,用beam 单元作为旋转轴,放开其转动方向的自由度来模拟铰接。建立的货箱有限元模型总共包含5 100 450 个单元。

该货箱除门锁、加强垫板等少部分零件使用Q345 材料外,其余零部件均使用铝合金材料,所涉及到的铝合金材料牌号包括5083-O、6061-T6、6082-T6,材料的各项性能参数如表1 所示。

表1 材料各项性能参数Tab.1 Performance parameters of material

在货箱的实际使用中,一般通过U 型螺栓连接货箱纵梁与车架纵梁,为了模拟货箱实际的工作环境,添加2 根纵梁与货箱纵梁装配至一起,因为新增纵梁设置远大于货箱纵梁的弹性模量,故忽略工作过程中车架纵梁变形对货箱的影响。在U 型螺栓连接的部位设置接触类型为Tie 的绑定接触,其余部位设置摩擦系数为0.6 的摩擦接触,最终建立的有限元模型如图3 所示。

图3 货箱有限元模型Fig.3 Finite element model of container

2 货箱性能分析

2.1 约束和载荷的施加

企业提供的货箱性能评判标准中提出了各工况下货箱侧围和底板所需承受的载荷大小,并以变形情况和最大应力作为货箱是否满足要求的评判依据,具体内容如表2 所示。表中涉及的X、Y、Z代表全局坐标系坐标轴的方向,载荷为负值表示施加的载荷方向为对应坐标轴的反向。

表2 货箱各工况性能要求Tab.2 Performance requirements of container under various working conditions

在实际工作中,车架的刚度远大于货箱刚度,忽略车架变形对分析结果的影响,在有限元模型中新增了两根远大于货箱刚度的纵梁,在这两根新增纵梁的前后端各取一段节点,约束其X、Y、Z三个方向的平动自由度。

2.2 结果分析

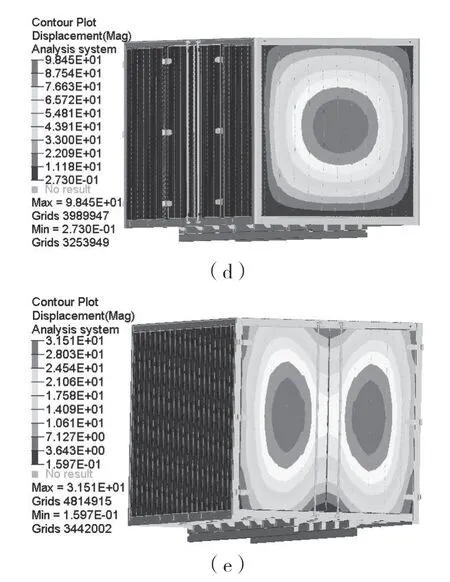

按照企业标准将规定载荷以均布载荷的方式施加至底板上表面各节点及箱板内侧面各节点[8],在OptiStruct 求解器中提交计算,得到底板、箱板在各工况下的变形云图如图4 所示。将计算结果与企业标准中的要求进行对比可知,货箱底板在垂向冲击工况的变形量为3.68 mm,满足标准要求;货箱右侧围、左侧围、前围和后门在不同工况下的变形量分别为44.36,63.19,98.45,31.51 mm。箱板和门板的变形皆大于企业标准要求,存在刚度不足的现象。

图4 货箱底板和箱板各工况变形云图Fig.4 Deformation cloud diagram of container bottom plate and panel

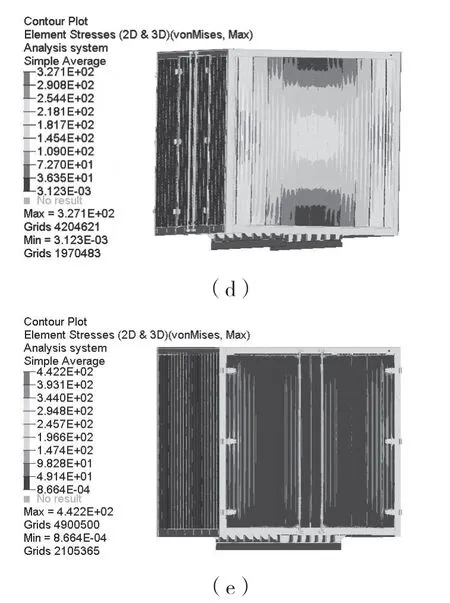

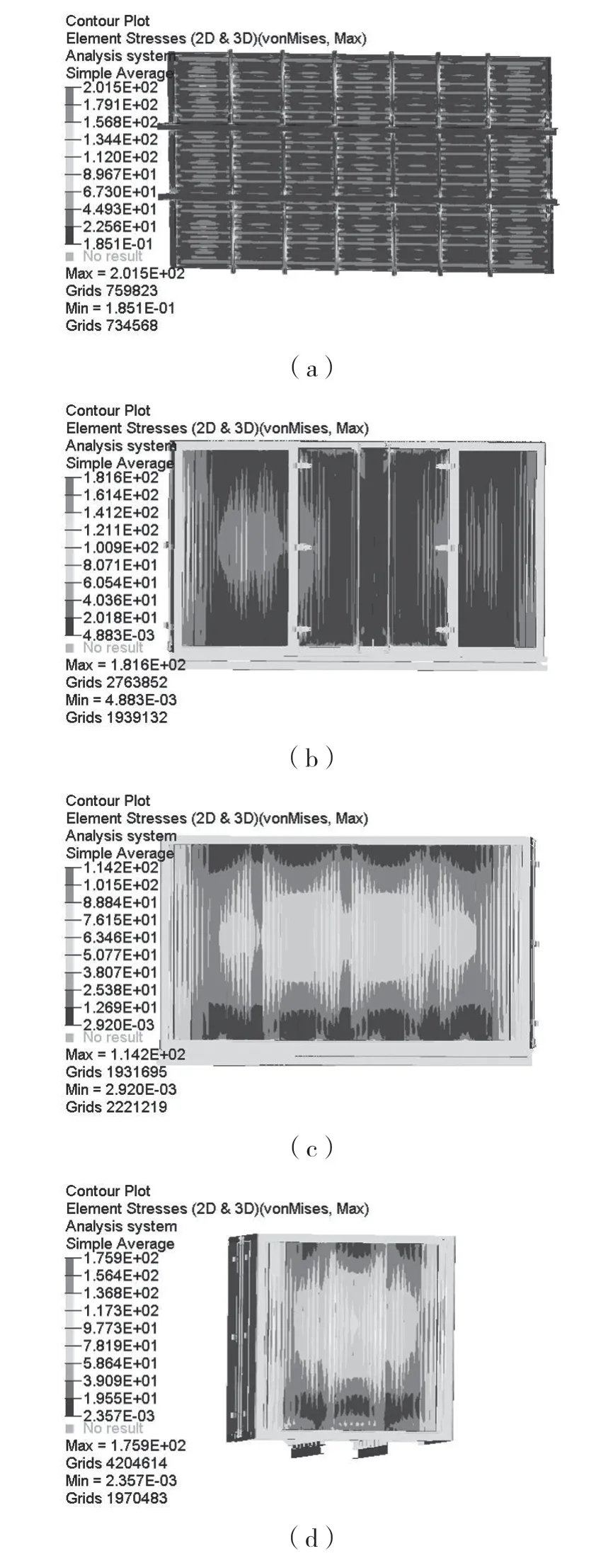

底板总成和箱板在各工况下的应力分布云图如图5 所示。底板总成在垂向冲击工况时最大应力为319.8 MPa,底板总成所用铝合金牌号为6061-T6,其屈服极限为240 MPa,垂向冲击工况最大应力超出材料屈服极限,底板将发生失效。货箱右侧围、左侧围、前围和后门在其余各工况下的最大应力分别为198.7,152.8,327.1,442.2 MPa,箱板总成所用铝合金牌号同为6061-T6,可知在紧急制动工况和急加速工况时前围箱板和后门将发生失效,其强度不符合要求。

图5 货箱底板和箱板各工况应力分布云图Fig.5 Stress cloud diagram of container bottom and plate

3 货箱优化设计

3.1 底板总成结构优化设计

通过观察冲击工况时底板总成的应力分布状态,发现应力较大的部位出现在地板型材最前端和最后端的立筋处,并位于最前侧和最后侧横梁的正上方,地板型材其余部位以及横纵梁等零部件上应力值远小于材料屈服极限。地板型材前端和横梁、纵梁的装配关系如图6(a)所示,应力集中的出现主要是由于地板前端在横梁之外悬伸距离较长,地板与横梁接触部位承受弯矩太大而造成。

底板总成结构的改进方法如下:保持地板型材截面形状不变并将最前端横梁位置前移;考虑到地板型材的截面厚度较小且与横梁的焊接部位容易因为强度不足而失效,所以将最前侧横梁设计成如图6(b)所示结构形式,将地板型材悬伸出的部位插入新式横梁的卡槽中来提高结构强度。底板总成最后侧横梁的结构改进方法与前侧基本一致,不赘述。

图6 地板与横梁装配关系Fig.6 Assembly relationship between floor and beam

底板总成结构优化后,垂向冲击工况下的应力分布云图和变形云图如图7 所示,其最大变形量2.787 mm,最大应力125.3 MPa。可以看出,应力分布趋于均匀,应力集中现象消失,改进结构后底板总成的刚度和强度远大于企业标准要求。

图7 结构优化后底板总成变形及应力分布云图Fig.7 Deformation and stress cloud diagram of floor after optimization

3.2 底板总成尺寸优化设计

对货箱底板总成进行结构改进后,其应力集中现象消失,最大变形量和最大应力值完全满足企业标准要求,并留有较大的余量,具备进行轻量化设计的条件[9]。在OptiStruct 软件中,以底板总成各零件的厚度作为设计变量,以底板总成在垂向冲击工况下的最大变形量不超过5 mm 和最大应力值不超过240 MPa 作为约束条件,以货箱质量最小作为优化目标,对底板总成进行尺寸优化[10]。经过4次迭代计算,并根据工程需要对优化后的尺寸进行取整,得到各零件的最终厚度值如表3 所示。

表3 尺寸优化前后各零件厚度变化Tab.3 Thickness changes of each part before and after size optimization

经过一轮尺寸优化,货箱底板总成9 种零件的厚度均得到了不同程度的减小,底板总成的质量也由原有的120 kg 减少为82 kg,质量减轻31.7%,材料冗余现象得到改善。

3.3 货箱侧围结构优化设计

通过分析各侧向工况的仿真结果可知,货箱前围、侧围和后门板存在刚度不足的情况;前围箱板和后门板存在强度不足的情况。

为提高箱板的刚度和强度,在左侧围箱板内侧和前围箱板内侧沿竖直方向均匀布置截面尺寸为100 mm×50 mm×2 mm 的U 型加强梁,其中左侧围布置数量为3 根,前围布置数量为2 根。在后门变形较大的中间部位横向布置一根截面尺寸为100 mm×25 mm×2 mm 的U 型加强梁;为了消除后门的应力集中问题,在中间铰链与门板的连接部位以及门锁钢管与门板的耦合部位各增加一块边长为150 mm×100 mm 厚度为5 mm 的矩形铝合金加强板;在侧门左右立柱附近及两侧门铰链内侧各增加一根U 型加强梁,截面尺寸与前围和左侧围增设的加强梁相同,增加的加强梁和加强板所使用的铝合金牌号都为6061-T6。

4 优化方案分析验证

根据尺寸优化结果重新调整底板总成各零件的厚度,并在侧围及门板指定位置增设加强梁和加强板,对货箱重新进行结构强度和刚度分析,验证货箱性能是否满足标准要求。

货箱底板总成和箱板在各工况下的变形云图如图8 所示。货箱底板总成在垂向冲击工况的变形量为4.178 mm,满足标准要求。货箱右侧围、左侧围、前围和后门在不同工况下的变形量分别为23.73,27.67,33.93,24.53 mm,箱板和门板的变形皆满足企业标准要求。

图8 优化后底板总成和箱板各工况变形云图Fig.8 Deformation cloud diagram of optimized bottom and plate

优化设计后货箱底板和箱板在各工况下的应力分布云图如图9 所示。货箱底板在垂向冲击工况时最大应力为201.5 MPa,小于材料屈服极限值240 MPa,符合企业标准要求。货箱右侧围、左侧围、前围和后门在其余各工况下的最大应力分别为181.6,114.2,175.9,218.2 MPa,均小于材料屈服极限,符合企业标准要求。

图9 优化后底板总成和箱板各工况应力云图Fig.9 Stress cloud diagram of optimized bottom and plate

5 结语

本文以某铝合金厢式货箱作为研究对象,以企业标准为参考依据,利用HyperMesh 对货箱进行多工况有限元分析,发现了货箱结构不合理之处,对货箱底板总成和箱板结构进行优化设计,消除了底板总成的应力集中现象,并使货箱底板总成质量减轻31.7%,增大了箱板刚度,结构强度得到了一定提升,货箱各项性能均可满足企业标准要求。