某型重载车后悬架异响原因分析及对策研究

2022-11-01刘振宏刘祖斌孙银方张洋郭素杰李彬

刘振宏,刘祖斌,孙银方,张洋,郭素杰,李彬

(130000 吉林省 长春市 中国第一汽车集团有限公司研发总院NVH 研究所)

0 引言

随着汽车工业的飞速发展,消费者对车辆的动力性、舒适性、驾驶性能的要求都越来越高。汽车的NVH(Noise,Vibration,Harshness)性能是衡量整车舒适性的重要指标,汽车售后投诉的许多质量问题都与NVH 有关。异响性能作为NVH 的重要组成部分,是影响整车舒适性的关键因素,是用户NVH 抱怨中占比最大的问题。根据J.D.Power中国新车质量研究IQS 2018 年数据,汽车行业杂音/异响类抱怨平均占总体抱怨的21.6%,在所有抱怨中占首位。

汽车悬架异响成因较为复杂,但大多数为控制臂衬套[1]或减振器[2]所引起。而重载车减振器上悬置(Top Mount)的相关信息则较为少见。

本文通过对某重载车的后部异响进行原因排查,最终将异响原因锁定为一定里程后上悬置失去缓冲性能,导致其内芯与外壳撞击产生异响。通过对上悬置进行结构优化、台架试验验证、道路试验验证,该异响问题得到了解决,进而从设计层面彻底规避了上悬置异响。

1 异响问题确认

1.1 问题确认

异响问题确认是解决任何异响问题的第一步,首先需全面了解异响问题的信息,包括车辆信息、异响发生的大致位置、车速、路面、温度等工况信息。本重载车的试验确认过程:常温下对车辆进行异响主观评价,发现车辆在颠簸路面(如鹅卵石路、比利时路等)以10~20 km/h 行驶或在粗糙水泥路面中高速行驶时,后方包裹架处传来“咔嗒”的类金属异响,异响明显且杂乱,极易引起客户抱怨。经与试验驾驶员确认,该车行驶里程已达11 000 km,行驶过的路面包括试验场坏路、山区道路、市区路面等;行驶里程在1 300 km 左右时开始出现异响,而新车行驶时并无明显异响。

2 异响源排查

随着汽车技术的发展,汽车异响的排查手段越来越多。汽车厂商为了稳定复现异响,一般采用整车四立柱道路模拟机[3],通过对车辆轴头振动信号采集、道路模拟机迭代,可将发生异响的工况在道路模拟机上复现,借用电子听诊器、底盘听诊器等设备,能大幅缩短异响源的排查时间,尤其是底盘异响。道路模拟机为异响源排查提供了很大的便利和帮助。但该型重载车整备质量(约6 000 kg)超过了道路模拟机最大承载质量(一般为3 500 kg),这为该异响问题排查带来较大困难,只能采用道路试验方法排查异响源。

首先对车辆后部可能存在异响的零部件及总成进行排查,通过拆除、重新装配、互换总成等,在相同工况下进行异响评价,可排除周边部件的因素,如包裹架、C 柱护板等,结果见表1,基本锁定异响发生在后悬架总成上。

表1 异响源初步排查结果Tab.1 Preliminary results of abnormal noise source

2.1 真因查找

在进行下一步试验排查之前,对底盘进行全面的力矩校验,确保所有力矩都在设计值范围内。在相同工况下进行异响评价,异响未消除。

在上述评价过程中,可感知异响与路面激励频率相关性较高,并且异响位置靠近车辆上部,为缩小异响源范围,换装后滑柱总成,在相同工况下进行评价,可感知异响有一定改善,因此推断异响源为后滑柱总成。

2.1.1 减振器分析

减振器总成为后滑柱总成的重要部件,且减振器异响因其内部气、液、固特性的急剧变化较为复杂[4]。根据减振器工作原理,设定以下试验工况进行排查:换装3 种方案的减振器,其余零件总成保持原车样件不变,在相同工况下进行异响评价。具体方案信息及评价结果见表2。

表2 不同减振器方案异响评价结果Tab.2 Evaluation results of abnormal noise with different shock absorbers

通过以上对比试验,可直接排除减振器异响的可能性。对表2 各方案的主观评分标准参见表3。

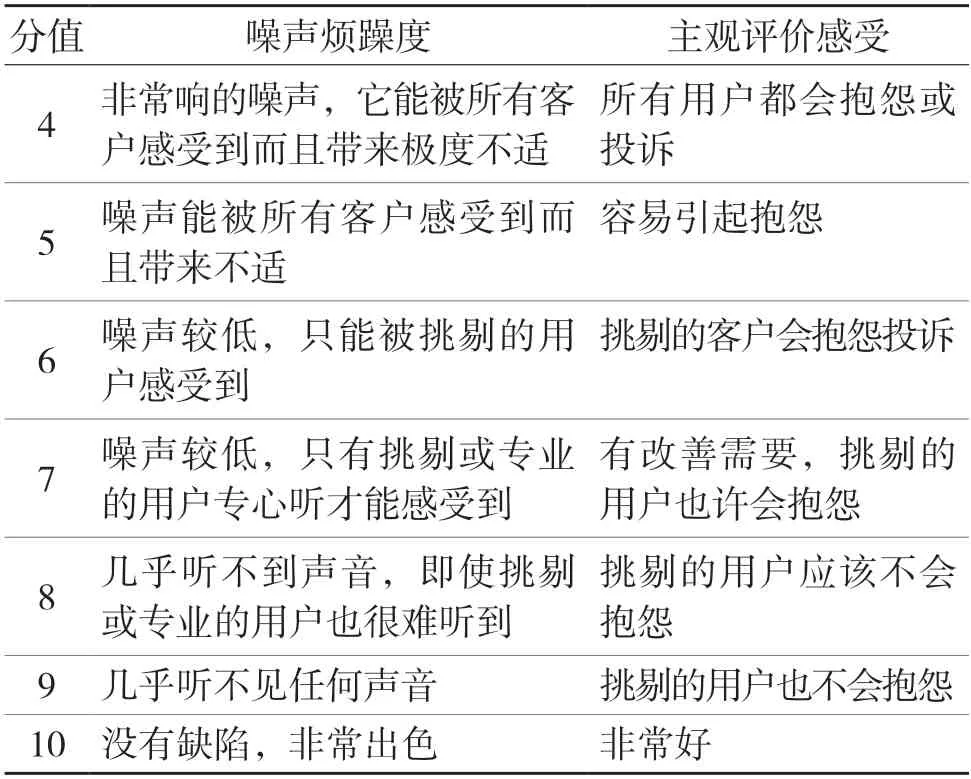

表3 异响主观评分标准Tab.3 Subjective evaluation criteria of abnormal noise

2.1.2 上悬置分析

在原车上悬置分析过程中,发现原车上悬置内部橡胶有撞裂的现象,剖开后内管结构和形状如图1 所示,因此判断异响为上悬置内芯与外壳的撞击引起。为确定真因,设计如下排查试验:其余样件均保持原车样件不变,在相同工况下换装上悬置进行异响评价,评价结果见表4。

图1 原车问题件Fig.1 Original damaged top mount

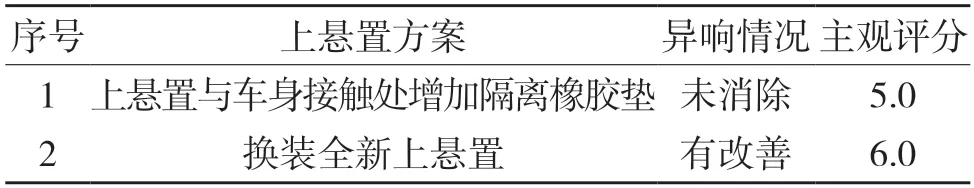

表4 换装上悬置异响评价结果Tab.4 Evaluation results based on different top mount schemes

评价发现,仅换装全新上悬置与前文所述换装全新后滑柱总成异响水平相当,由此可基本锁定异响源为后上悬置总成,结合异响发生时车辆里程及问题件状态,推断车辆耐久行驶后,上悬置内芯橡胶被撞裂,导致内芯与上悬置外壳碰撞时没有足够的软质材料缓冲,从而产生“咔嗒”异响。

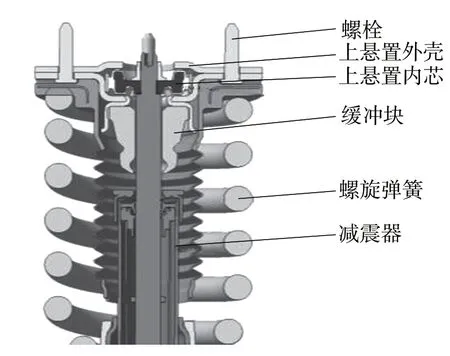

3 解决措施

首先对后滑柱总成断面(如图2 所示)进行机理分析[5]。在整车悬架跳动过程中,减振器的阻尼力通过减振器活塞杆传递到上悬置内芯,通过硫化在内芯上的橡胶缓冲,最终将路面作用力通过上悬置外壳传递至车身处。车辆经过耐久行驶后,内部橡胶限位因承受载荷较大被撞裂,导致上悬置内芯与外壳直接撞击,在无橡胶缓冲的情况下,发出与路面频次相关性较高的金属撞击 “咔嗒”异响。

图2 后滑柱总成示意图Fig.2 Rear strut assembly

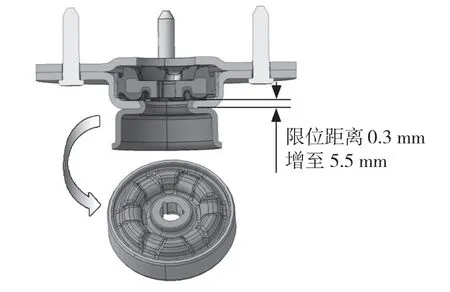

解决该异响问题,必需对硫化橡胶进行加强,包括对橡胶采取刚度加强[4]、厚度加强等措施,减小、缓和橡胶限位与外壳的冲击力,具体措施见图3 和表5。

图3 优化后上悬置及其内管示意图Fig.3 Optimized top mount and its inner tubes

表5 上悬置优化方案Tab.5 Optimization of top mount

将新方案上悬置全新样件装车后进行异响评价,异响消除,评分8.0 以上,但因为该问题有可能在车辆耐久试验后出现,因此需要进行耐久验证试验。

4 方案验证

4.1 台架耐久试验验证

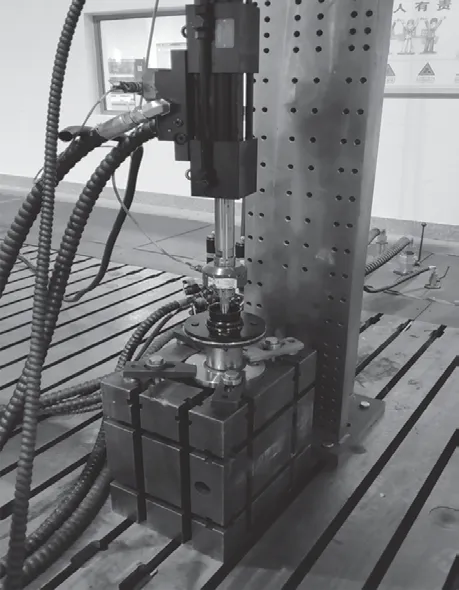

对搭载原车方案、优化方案上悬置的后滑柱总成进行台架试验(如图4 所示),试验采用的激励为发生异响的路面工况(比利时路、绳索路等)所采集的振动信号。通过试验台架迭代,模拟出整车状态下后滑柱的受力及运动过程。分别对不同方案的上悬置进行台架耐久试验,在其零里程、当量100 000 km 里程时进行异响评价,评价结果见表6。

图4 不同方案上悬置后滑柱台架试验Fig.4 Bench test of rear strut assembly using different top mounts

表6 不同方案上悬置台架试验结果Tab.6 Bench test results using different top mounts

对原车方案、优化方案上悬置耐久前后的Z方向刚度进行测试,以观察在进行完整的台架耐久试验后样件的刚度变化情况。试验发现,优化方案的上悬置在耐久前后刚度变化率仅小于3%,而原车方案刚度变化率大于25%,不符合设计要求[6]。试验结果见图5、图6。

图5 原车方案耐久前后刚度曲线Fig.5 Stiffness of original top mount

图6 优化方案耐久前后刚度曲线Fig.6 Stiffness of optimized top mount

4.2 整车道路耐久试验验证

4.2.1 台架耐久后样件装车验证

将完成台架耐久试验后的优化方案上悬置装车后进行评价,相同路面工况下评价无异响,主观评价7.5 分。

4.2.2 全新样件道路耐久验证

将优化方案上悬置全新样件装车,进行车辆道路综合耐久试验。在初始零里程、性能道路当量100 000 km 时分别进行异响主观评价,并采集后上悬置处振动信号的客观数据,与原车问题件进行对比,结果见表7、图7。

表7 不同方案上悬置整车道路试验结果Tab.7 Road test results using different top mounts

图7 优化前后上悬置处振动信号对比Fig.7 Top mount vibration levels before and after optimization

如前文所述,优化方案上悬置在台架耐久试验前、试验后装车以及整车道路耐久试验后进行异响评价,异响均得到解决。且优化方案的刚度、实车振动信号采集,均比原车方案有很大的改善。经多方面验证,优化方案有效,可解决该异响问题。

5 结语

重载车辆整备质量较大,减振器传向车身的力较普通乘用车大,因此上悬置的设计需充分考虑主簧刚度、内部限位橡胶厚度,避免内芯与外壳撞击的可能,在结构上进行合理优化,在保证操控稳定性、耐久性能的同时保证优异的NVH 性能。