热处理对不锈钢药芯焊丝堆焊过渡层的影响

2022-11-01王建硕陈建国马青军

张 智 ,王建硕,陈建国,马青军,韦 晨

(1. 天津大学机械工程学院,天津 300350;2. 天津市现代连接技术重点实验室,天津 300350;3. 天津大学材料科学与工程学院,天津 300350;4. 天津市特种设备监督检测技术研究院,天津 300350)

压力容器工作在高温、高压、强腐蚀等特殊条件下,为保证设备的强度和耐腐蚀性,提高使用安全性,降低制造成本,采用在低合金钢上堆焊奥氏体不锈钢的方法来代替整体不锈钢材料[1].由于两种材料化学成分和物理性能相差较大,需要引入堆焊过渡层来调节化学成分和物理性能所带来的差异,提高材料之间的结合性能.在焊接过程中由于不锈钢材料与母材两者线膨胀系数不同容易造成较大的焊接残余应力和变形[2-3],易使焊缝及热影响区产生裂纹,影响构件寿命,工程上需要采用焊后去应力退火的方式来消除焊接所带来的应力[4].焊接熔合线两侧由于热处理作用伴随着元素的迁移,从而形成脱碳层、增碳层和马氏体区域,而这种局部微观组织结构导致材料局部非均质的力学性能,在工程使用过程中发生断裂失效等问题[5-6].

不锈钢药芯焊丝堆焊作为一种高效的焊接工艺方法,常在压力容器的接管堆焊中使用[7].但药芯焊丝堆焊过程中焊接电流大,熔合比高,由母材过渡到熔合区的碳含量高,提高了增碳层的硬度.同时堆焊熔合线凹凸不平,在设备使用过程中,易产生局部的应力集中[8].这些不利因素与焊后热处理引起的碳扩散迁移造成的碳化物析出问题相叠加,使过渡层的熔合区成为设备安全性的危险点,应加以格外关注.

本文通过对不锈钢药芯焊丝堆焊过渡层的研究,分析在不同热处理条件下焊接熔合线附近成分、组织和性能变化的规律,确定了适用于两种压力容器用钢在不锈钢药芯焊丝堆焊过渡层的热处理工艺参数,探讨以熔合区最高硬度作为热处理工艺制定的依据.

1 试验材料与方法

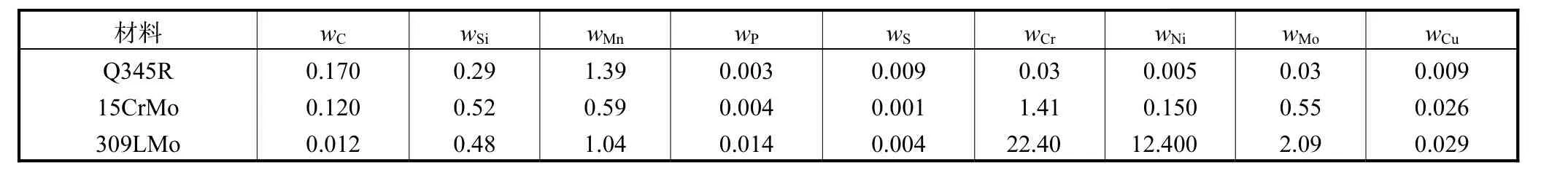

试验选用Q345R和15CrMo压力容器用钢作为堆焊基体材料,尺寸分别为300 mm×200 mm×20 mm和300 mm×200 mm×40 mm.采用奥氏体不锈钢药芯焊丝CO2气体保护焊在基板表面进行堆焊,堆焊示意如图1所示,基体材料及堆焊熔敷金属化学成分列于表1.堆焊工艺参数如表2所示.采用的热处理工艺方案如表3所示.

图1 堆焊示意Fig.1 Weld overlay schematic diagram

表1 基体材料及堆焊熔敷金属化学成分Tab.1 Chemical compositions of base materials and deposited metal

表2 堆焊工艺参数Tab.2 Weld overlay process parameters

表3 堆焊试样编号及热处理工艺参数Tab.3 Weld overlay samples number and heat treatment process parameters

采用4%的硝酸酒精溶液对堆焊过渡层基体材料一侧及熔合线附近组织进行腐蚀.采用光学金相显微镜(Axio Vert.A1)和扫描电镜(JSM-7800F)观察堆焊接头微观组织.采用扫描电镜搭载的能谱对堆焊 熔合区附近元素分布进行扫描.横向弯曲试样包括全厚度不锈钢堆焊层.显微硬度测量在HV-1000A显微硬度仪上进行,加载载荷为25g,保持时间10 s.显微硬度测试方法:沿着熔合线做1条垂直线,在此直线上进行硬度值的测量.在熔合线附近每隔0.02 mm取一个数据,远离熔合线每隔0.2 mm取一个数据,最高硬度取此垂直线上最大值.

2 结果与讨论

2.1 熔合线附近C、Cr元素分布

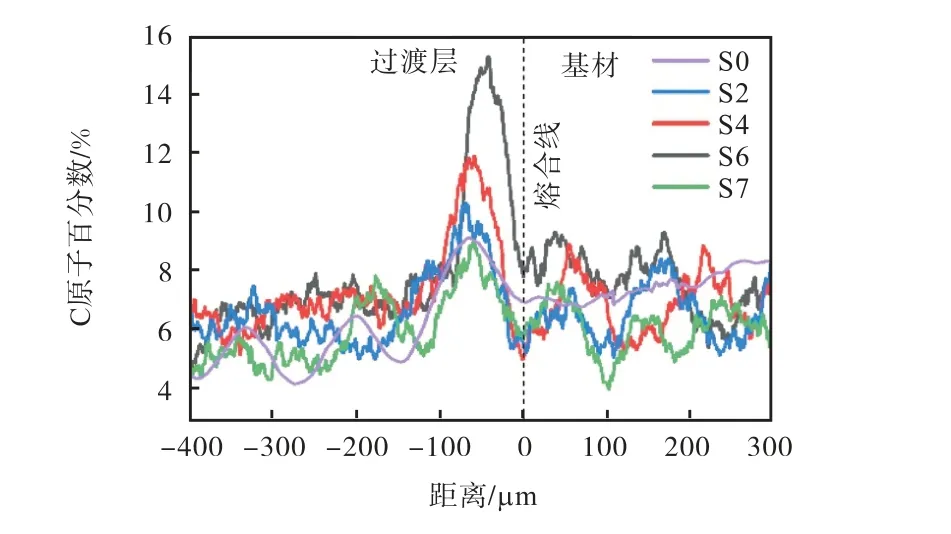

为考察在不同热处理工艺条件下熔合区的合金成分分布,图2给出了部分典型试件S0、S2、S4、S6、S7熔合线附近C元素的分布.焊态和热处理后构件碳元素分布趋势大致相同,在熔合区靠过渡层一侧达到峰值,并且随着热处理温度的升高,碳元素峰值增大.这种成分的突变是导致组织和力学性能出现明显变化的重要原因[9].

图2 典型试件熔合线附近C元素的分布Fig.2 Distribution of element C near the fusion line of typical samples

图3为试件S0、S2、S4、S6、S7熔合线附近合金 元素Cr的分布,图中表明在过渡层与基体材料之间Cr含量存在较大差异,不同的热处理条件对Cr元素的分布趋势变化影响不大.

图3 典型试件熔合线附近合金元素Cr的分布Fig.3 Distribution of alloying element Cr near the fusion line of typical samples

2.2 显微组织

图4 为不同条件下堆焊试件熔合区附近的微观组织,从图4发现,焊态下S0试件熔合区组织分层明显,熔合线两侧不存在明显的脱碳铁素体和增碳 层.经过热处理后试件熔合区附近的组织发生明显变化,熔合线靠基材一侧组织为脱碳铁素体,靠近过渡层一侧出现沿熔合线分布的增碳层黑带.图5统计了Q345R基材在不同热处理工艺条件下堆焊试件增碳层宽度.可以看出:在Q345R为基体的试件中,随着热处理温度升高,时间延长,增碳层厚度逐渐增大.图4中S7为15CrMo在690℃、22 h热处理条件下的显微组织.相较于同条件下Q345R基体试件的S6,其增碳层宽度为25~27 μm,15CrMo基体的熔合区增碳层宽度明显减小,只有9~11 μm.

图4 不同条件下堆焊试件微观组织Fig.4 Microstructure of weld overlay samples under different conditions

图5 Q345R在不同热处理条件下堆焊试件增碳层宽度Fig.5 Width of carburizing layer in weld overlay samples of Q345R under different heat treatment conditions

图6 为Q345R材料试件在热处理前后堆焊过渡层中铁素体数(FN)测定统计.结果表明,热处理前堆焊过渡层δ铁素体数一般在9~11左右,热处理后铁素体数降低,并且随着热处理温度升高,时间延长,铁素体数降低的程度加剧.这是堆焊过渡层在热处理过程中δ铁素体向σ相转变的结果,这会引起过渡层金属脆性的增加.

图6 Q345R试件热处理前后堆焊过渡层铁素体数测定统计Fig.6 Statistics of ferrite number of weld overlay transition layer samples of Q345R before and after heat treatment

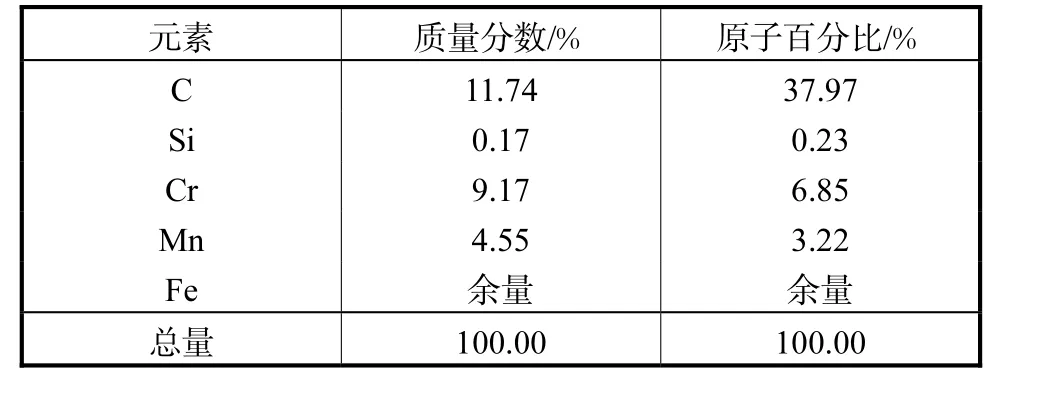

图7 给出了堆焊试件S0、S2、S4、S6的SEM显微组织,从图中可以看出焊态下熔合区未出现明显的回火马氏体和碳化物的析出.经过热处理的试件在熔合线附近组织发生了明显的变化,出现了回火马氏体组织和碳化物的析出颗粒.随着热处理温度的升高、时间延长,回火态马氏体形态明显,碳化物析出程度加剧,熔合线附近的碳化物颗粒增加.对图4中15CrMo试件(S7)的熔合区进行组织分析发现,相比于同等热处理条件的Q345R试件(S6),15CrMo试件产生的碳化物明显减少.图8为碳化物的EDS测试分析,通过EDS结果表明该碳化物为富Cr碳化物,如表4所示.

图7 典型堆焊试件SEM显微组织Fig.7 SEM microstructure of typical weld overlay samples

图8 碳化物EDS测试分析Fig.8 EDS test and analysis of carbides

表4 碳化物EDS测试结果Tab.4 Results of carbide EDS test

2.3 显微硬度

图9给出了典型堆焊试件S2、S4、S6、S7熔合线附近显微硬度分布.不同热处理下试件显微硬度分布趋势大致相同,都是在熔合线靠过渡层一侧出现显微硬度峰值,这种硬度变化的趋势与组织中碳化物析出和回火马氏体的区域相对应.靠近熔合线附近基体材料中出现一个局部软化的区域.这是由于碳元素迁移形成了大块的脱碳铁素体晶粒,造成该区域组织软化.对应不同热处理条件,试件熔合区的硬度出现明显差异.表5给出了不同热处理工艺下堆焊试件熔合区最高硬度.随着热处理温度提高、保温时间延长,最高硬度值增加.15CrMo试件(S7)熔合区的最高硬度明显低于同热处理条件下Q345R试件(S6).这是因为15CrMo相比于Q345R材料来说,熔合区位置碳化物析出数量减少.

图9 典型试件熔合区显微硬度分布Fig.9 Microhardness distribution in the fusion zone of typical samples

表5 不同热处理工艺下堆焊试件熔合区硬度最大值Tab.5 Maximum hardness in the fusion zone of weld overlay samples under different heat treatment processes

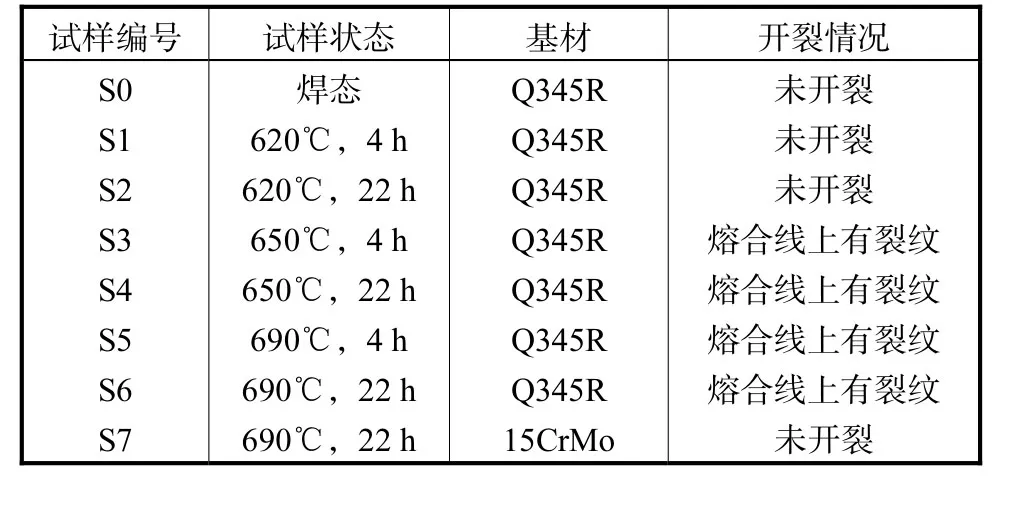

2.4 弯曲试验

堆焊弯曲试样开裂结果如表6所示.对于Q345R材料的未热处理试件(S0)、热处理温度较低(620℃)的试件S1(时间4 h)和试件S2(时间22 h)均未发生开裂现象.图10(a)给出了典型试件S2熔合区附近宏观形貌.S2试件弯曲受拉面表面平滑,熔合线附近没有出现开裂现象.热处理温度较高(650℃)的试件,热处理时间即便较短的试件(S3)和热处理试件较长的试件(S4)熔合线上均出现开裂现象.说明热处理温度对不锈钢堆焊过渡层熔合区弯曲性能的影响大于热处理时间的作用.随着热处理温度的进一步提高到690℃,弯曲试验中熔合区出现的裂纹尺寸加大.图10(b)给出了试件S6熔合区附近宏观形貌.在弯曲试验中熔合线位置出现了明显的起裂现象,并向堆焊层方向扩展.

表6 堆焊弯曲试样开裂结果Tab.6 Cracking results of weld overlay bending samples

图10 侧弯试件宏观形貌Fig.10 Macro morphology of side bending samples

为了研究热处理后弯曲造成Q345R/309LMo堆焊熔合线开裂原因,图11给出了S6试样弯曲裂纹的SEM微观组织.裂纹垂直于熔合线,起裂位置都在熔合线附近的碳化物析出带上,没有发生在堆焊层基体中,这说明在热处理过程中发生的δ铁素体向σ相转变引起的组织脆化现象不是引起弯曲开裂的主要原因.而增碳层上分布的碳化物是造成不锈钢药芯焊丝堆焊弯曲开裂的主要原因.

图11 S6试样弯曲裂纹的微观组织Fig.11 Microstructure of bending crack in S6 sample

2.5 不锈钢药芯焊丝堆焊过渡层热处理的物理冶金过程及其影响

2.5.1 堆焊过渡层热处理的物理冶金过程

在碳钢和珠光体耐热钢表面釆用不锈钢药芯焊丝堆焊过渡层,会形成异种钢接头熔合区,该区域在后续的热处理过程中因合金元素扩散形成扩散过渡层.因为碳原子半径小,并能与铁形成间隙式固溶体,因此碳的扩散运动能力远大于其他合金元素,对性能的影响也最大.在焊后热处理条件下,焊接接头区处在高温条件下,由于基体材料金属与焊缝中碳化物形成元素含量不同而产生反应扩散,碳原子从含有渗碳体的基体金属溶体向含有较稳定元素(铬)的碳化物的溶体中扩散.扩散过程的驱动力不是浓度梯度,而是扩散体系中的化学位能梯度.扩散的结果趋向于自由能最低的状态,在焊缝熔合线附近形成热力学上更为稳定的碳化物.形成扩散过渡层的速度和厚度取决于碳在基体金属和焊缝中碳化物结合力的对比关系、两种材料含碳量和回火热处理的温度、时间.扩散过渡层中焊缝一侧的增碳层析出各种形式、成分复杂的碳化物,硬度明显上升,加之马氏体的形成也使增碳层的硬度进一步提高.同时在基体金属一侧出现脱碳层,并且铁素体晶粒呈现不同程度的长大,硬度明显下降.这些组织和性能的变化会引起接头熔合区在外力作用下产生局部开裂,导致焊接结构提前破坏.

2.5.2 热处理对Q345R和15CrMo基材堆焊过渡层的影响

热处理工艺对不同堆焊基材形成的熔合区组织及性能的影响不同.对于Q345R材料,热处理条件对堆焊试件熔合区附近碳原子迁移有着明显的影响.随着热处理温度提高、时间延长,熔合线附近碳原子迁移能力提高,熔合线靠基材一侧的碳原子跨过熔合线向过渡层迁移,从而导致增碳层宽度增加,碳化物析出明显,硬度升高.在变形过程中易产生较大的应力集中从而引发开裂[10-11].因此,以Q345R为基材的不锈钢药芯焊丝堆焊构件热处理温度应不大于620℃.相比Q345R基材,15CrMo有更多的Cr元素,能够更好地与基材中碳原子结合,大大降低碳原子在热处理过程中的迁移能力,从而在690℃、22 h条件下产生的增碳层宽度和富Cr碳化物的析出程度大大减小.同时15CrMo材料有更低的碳含量,在热处理过程中有更少的碳原子扩散到不锈钢一侧,进一步降低了增碳层厚度和产生碳化物的几率,极大程度上降低了应力集中开裂的倾向,保证试样的弯曲性能合格.因此,以15CrMo为基材的不锈钢药芯焊丝堆焊构件热处理温度可在690℃.本试验通过显微硬度对不锈钢药芯焊丝堆焊弯曲试件进行表征发现,堆焊试件熔合区最高硬度不超过350HV0.025,试件不发生开裂现象.当然,弯曲开裂不仅只有硬度指标,增碳层厚度,碳化物尺寸及分布都是引起弯曲开裂的 因素.

3 结论

(1) 以Q345R为基材的不锈钢药芯焊丝309LMo堆焊过渡层,在焊后热处理过程中,熔合区出现明显的碳元素扩散迁移现象,形成硬脆的碳化物析出带,随热处理温度升高,硬化程度加剧,使堆焊接头金属弯曲性能下降.Q345R基材的不锈钢堆焊接头适用的回火热处理温度应不超过620℃.

(2) 由于15CrMo和Q345R基材中碳化物形成元素Cr含量不同,对不锈钢堆焊过渡层熔合区在热处理过程中的碳扩散迁移程度有显著影响.Cr元素含量较高的15CrMo钢熔合区碳迁移减缓,碳化物析出带的硬脆程度降低.15CrMo基材不锈钢堆焊接头适用的回火热处理温度可达690℃.

(3) 堆焊过渡层熔合区在焊后热处理过程中形成硬脆的碳化物析出带,可用显微硬度值表征其脆化程度,作为制定堆焊接头焊后热处理规范的依据.本研究的结果表明:熔合区显微硬度最高值小于350HV0.025可以保证堆焊过渡层的弯曲性能.