A柱区域侧气帘展开性能的设计研究

2022-11-01李新起

李新起

智己汽车科技有限公司,上海 201804

0 引言

随着汽车保有量的提升,车辆发生安全碰撞事故的概率也越来越高。根据国家统计局数据,2020年我国机动车交通事故发生数量超过21万件,其中汽车交通事故发生数达到15.69万起,汽车交通事故导致死亡人数超过4万。汽车安全碰撞事故中,车辆侧面碰撞占有很大的比重,所以,如何提升汽车的侧面安全性能成为行业的一个研究重点。

据研究,在汽车侧面碰撞安全事故中,配置侧气帘的车辆可以有效降低车内乘员头部受伤害的程度。所以,研究如何设计开发性能更好的侧气帘子系统成为研究人员关注的一个热点。

在车辆侧面碰撞事故中,侧气帘能否顺利展开是影响其保护性能的一个重要指标,其中,A柱区域的设计对侧气帘的展开性能具有重要影响。A柱区域的侧气帘子系统点爆试验失效形式一般有侧气帘气袋展开不到位、侧气帘气袋破损、A柱饰板碎裂飞溅等形式。

针对过往项目侧气帘子系统点爆试验问题,本文将基于某乘用车型重点研究侧气帘模块的优化及拉带导向支架的设计方案对侧气帘展开性能的影响。

1 方案与验证

1.1 设计方案

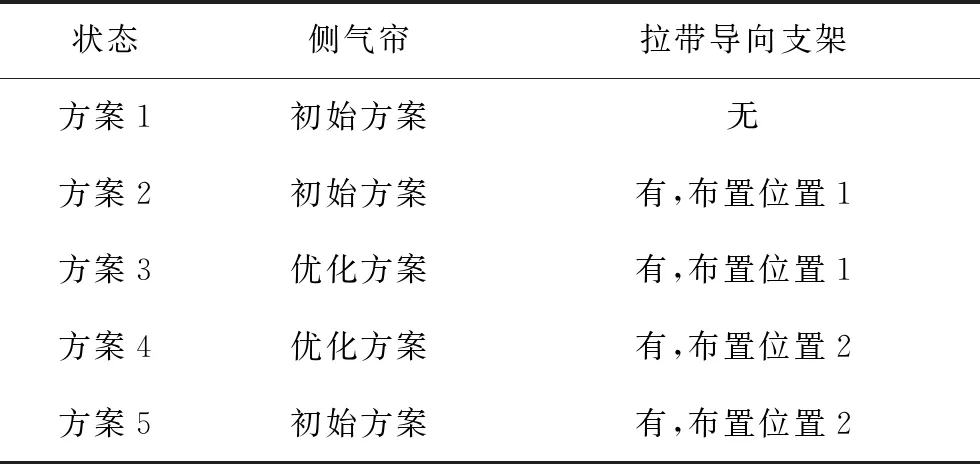

表1为5种不同的侧气帘子系统设计方案。侧气帘子系统的整体布置方案如图1所示,其中A柱饰板、顶棚、A柱钣金和密封条为不变因子。

表1 5种不同的侧气帘子系统设计方案

图1 侧气帘子系统的整体布置方案

1.1.1 侧气帘模块设计方案

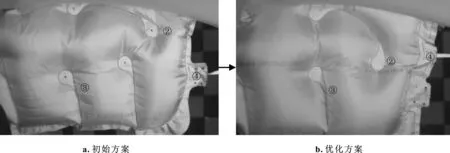

侧气帘模块的优化方案与初始方案相比,主要涉及气袋花型优化与气袋最后一折的宽度调整。详细优化方案如下:①气袋前端上边缝线降低10 mm,即气道减小10 mm。②缝纫线走向优化,更有利于向气袋下方充气。③缝纫线布局优化,保持气袋整体充气均匀。④气袋前端的拉带连接位置增高75 mm,拉带长度适应性调整。侧气帘的气袋花型优化方案重点优化了气袋前腔的缝线布局,如图2和图3所示。主要目的是在试验开始时使气袋能更快地向下展开,减小侧气帘对A柱的冲击。

图2 优化前后侧气帘前腔上边线位置对比

图3 优化前后侧气帘气袋前腔方案对比

参考行业研究,本文侧气帘的气袋折叠方式为混合型折叠(卷绕+两端Z折)。基于此,侧气帘优化方案中减小了气袋最后一折的宽度,如图4所示,从而可以减小气袋展开时向车内的角度,进而降低对A柱的冲击。

图4 侧气帘气袋折叠方案

1.1.2 拉带导向支架设计方案

本文首次研究了用于侧气帘拉带导向的金属支架的设计方案,拉带导向支架为一种高强度冷轧镀锌钢板,尺寸为60 mm×50 mm×8 mm,料厚为1 mm,如图5所示。

图5 拉带导向支架

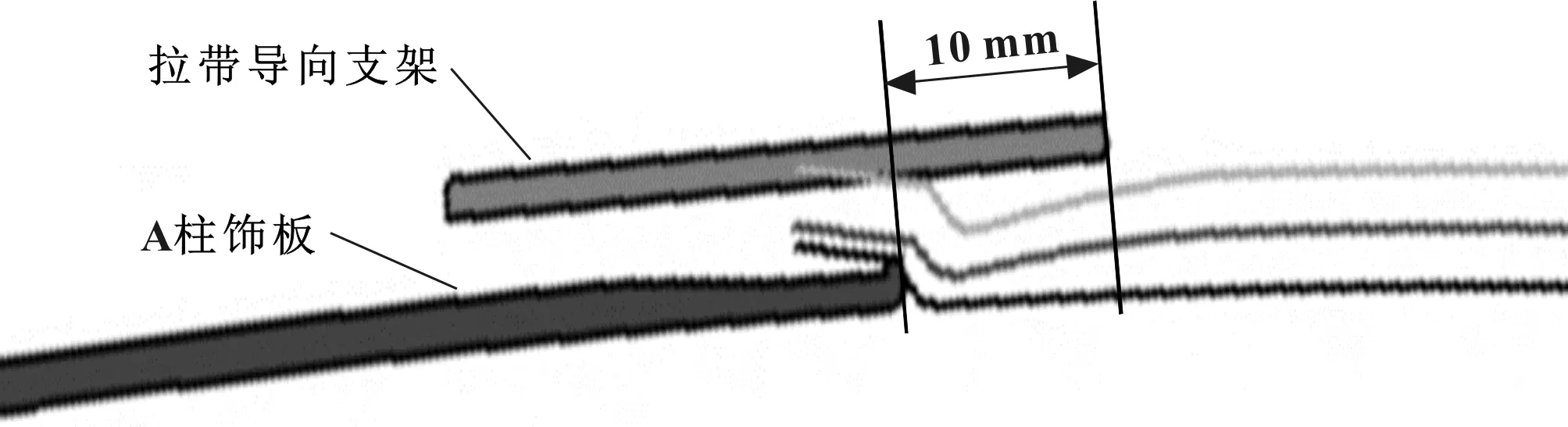

拉带导向支架布置在A柱饰板与顶棚搭接处,拉带导向支架的两种布置方案如图6所示。与布置位置1相比,布置位置2主要调整了拉带导向支架与A柱饰板的向配合关系,具体为拉带导向支架基于其安装面沿垂直于A柱饰板方向向下移动5.5 mm。

图6 拉带导向支架的两种布置方案

两种布置方案中拉带导向支架与A柱饰板的向配合关系如图7所示,拉带导向支架超过A柱饰板后端10 mm。

图7 拉带导向支架与A柱饰板的X向配合关系

1.2 试验验证

试验开始前,将所有用于侧气帘子系统试验的零部件按照整车实际设计状态安装到位,包括安装位置、螺栓扭矩、配合关系等。然后,采用安全气囊点爆测试系统,点火电流为1.2 A,电流持续时间为2 ms,将含侧气帘模块的待试验工装按照规定的温度(本文试验温度为-30 ℃)在环境箱内保温4 h,然后在箱内进行侧气帘点爆。

侧气帘子系统点爆试验需要满足一定的测试要求:①不应出现钩挂、破裂及卡位等现象。②内饰件发生脱落或断裂后,不应产生锐边、尖角及毛刺等会伤及乘员的特征。③不应出现硬质飞溅物(如硬塑料碎片、金属碎片等),软质飞溅物(如立柱间隔泡块等)单片最大允许质量为3 g,最大允许质量为5 g。④侧气帘的气袋必须能够在规定时间内按照设计要求的形状展开到位,达到设计要求的保护区域。

2 试验结果与讨论

基于第1节的技术方案和试验条件,对每种技术方案进行3次试验验证,侧气帘子系统点爆试验结果见表2。

表2 侧气帘子系统点爆试验结果

注:√表示试验成功;×表示试验失效。

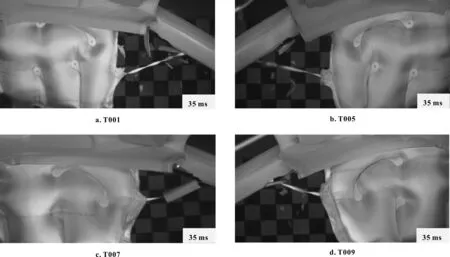

侧气帘展开试验失效图片如图8所示,侧气帘展开试验成功图片如图9所示。

图8 侧气帘展开试验失效图片

图9 侧气帘展开试验成功图片

分析方案1和方案2的试验结果可知,基于布置位置1的拉带导向支架对侧气帘展开性能没有提升。分析拉带导向支架的两种布置方案,发现布置位置1的拉带导向支架与A柱立柱之间存在6 mm的向间隙,如图10所示。在侧气帘展开过程中,由于气袋对拉带有一个很强的向车内的带动作用力,拉带很可能会挂在A柱饰板上,而没有及时脱出,对A柱饰板产生冲击,从而引起A柱饰板碎裂飞溅,造成试验失效。

图10 基于布置位置1的拉带导向支架分析

分析方案2和方案3的结果可知,气袋的花型优化和折叠调整对侧气帘正常展开具有积极意义,但不是造成试验失效的最主要的影响因素。分析方案3中3次试验没有完全成功的原因是侧气帘模块本身的优化,虽然降低了气袋对拉带向车内的带动作用力,但由于存在拉带导向支架与A柱饰板间的间隙,拉带还是会对A柱饰板产生一个很强的冲击拉拽力,从而极大可能会引起A柱饰板碎裂。

方案4的试验结果都是成功的,可以证明方案4是有效的,对比方案3可知,拉带导向支架的布置设计是本侧气帘子系统方案中A柱区域侧气帘气袋能够正常展开的主要影响因素。拉带导向支架的布置位置2相比于布置位置1,主要是在保证拉带导向支架与A柱饰板的向配合关系前提下,布置位置2消除了拉带导向支架与A柱饰板间的向间隙,从而避免了侧气帘展开过程中拉带拉拽A柱饰板尖角的可能,使拉带可以顺利从A柱饰板中滑出,保证试验成功。

从分析结果可知,方案5的试验也都是成功的,结合方案4的试验结果,进一步可以证明,在本研究方案中,拉带导向支架的布置设计是A柱区域侧气帘正常展开的主要影响因素,而侧气帘气袋的设计是次要因素。

3 结束语

通过上述的研究分析,得出了以下结论:

(1)基于本研究的侧气帘子系统方案,侧气帘模块的设计方案是影响A柱区域侧气帘展开性能的次要因素,而拉带导向支架的设计方案是影响A柱区域侧气帘展开性能的主要因素;

(2)侧气帘模块的气袋花型优化及气袋最后一折宽度减小,可以使侧气帘更快地向下展开,并减小对A柱的冲击,有利于提升A柱区域侧气帘的展开性能;

(3)新增拉带导向支架,并布置其在合适的整车位置,可以显著提升A柱区域侧气帘的展开性能。

本文研究的A柱区域侧气帘展开性能的影响因素还不是很系统,后续还需进一步研究不同因子的组合对侧气帘展开性能的影响以及不同影响因子的理论作用机制,期望可以获得一个最优化的侧气帘子系统设计方案。