某小型越野车变速箱齿轮的设计与优化

2022-11-01吴兢龚青山曹占龙秦毅张红亮

吴兢,龚青山,曹占龙,秦毅,张红亮

1.湖北汽车工业学院科技学院,湖北十堰 442002;2.湖北汽车工业学院机械工程学院,湖北十堰 442002;3. 湖北省国瑞智能装备股份有限公司 ,湖北十堰 442000

0 引言

变速箱是汽车传动系统中至关重要的部件,主要由齿轮、轴及轴类零件等组成。变速箱主要是通过不同组合的齿轮改变发动机输出的转速和转矩,其质量占整车质量的2%~4%。为提高汽车的燃油经济性,需要对汽车的变速箱进行轻量化设计,而齿轮是变速箱的主要零件,所以大多数公司会将变速箱的齿轮作为轻量化的主要目标。

国内外学者对齿轮的优化设计进行过大量的研究。曾慧等为了降低汽车变速器的质量,提出了一种新型的钢与芳纶/苯酚复合的齿轮。Kim等设计了一种用于某轿车电动转向模块的玻璃与聚酰胺复合材料蜗轮并对其进行了仿真分析。Nitsch等比较了纯钢齿轮与60%玻璃纤维/聚四氟乙烯复合齿轮的振动和噪声水平,结果表明这种新型复合齿轮产生的激励比普通钢制齿轮要低且质量更轻。Sharma等设计了3种不同材料的齿轮:玻璃纤维增强聚合物齿轮、AISI4140 钢齿轮、颗粒复合材料齿轮和玻璃纤维增强聚合物齿轮。最后得出,相较于金属齿轮,玻璃纤维增强聚合物齿轮具有较好的降噪性能。

相较于改变齿轮的材料来进行齿轮性能上的优化而言,本文以齿轮截面作为研究对象,对齿轮的轮辐进行拓扑优化以减少齿轮质量的方法简单,且成本较低。首先根据参数对变速箱的齿轮进行设计;其次对变速箱的各个挡位对应的齿轮副进行分析,验证齿轮的设计是否可靠;再次在保证齿轮一阶固有频率不小于主要激励引起的共振频率的前提下对齿轮进行拓扑优化设计;最后对优化后的模型进行静力学分析,同时考虑齿轮的动态性能和静态性能,验证满足强度要求。

1 参数确定

1.1 发动机动力参数确定

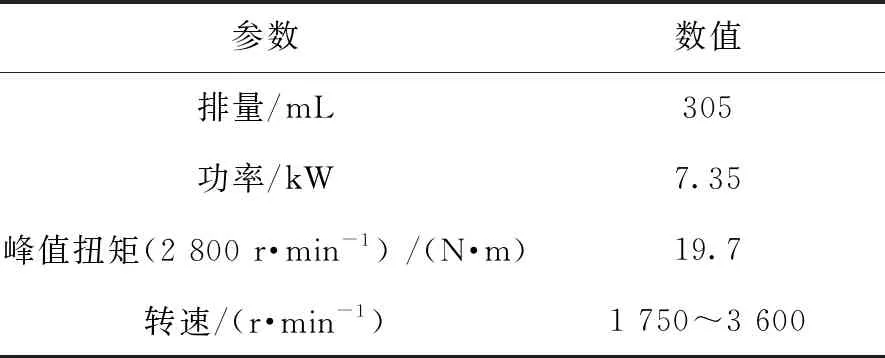

针对小型越野车选择了百力通的M19发动机,它是单缸四冲程风冷发动机,其型号为19L232-0054-G1,具体参数见表1。

表1 发动机具体参数

1.2 动力学参数确定

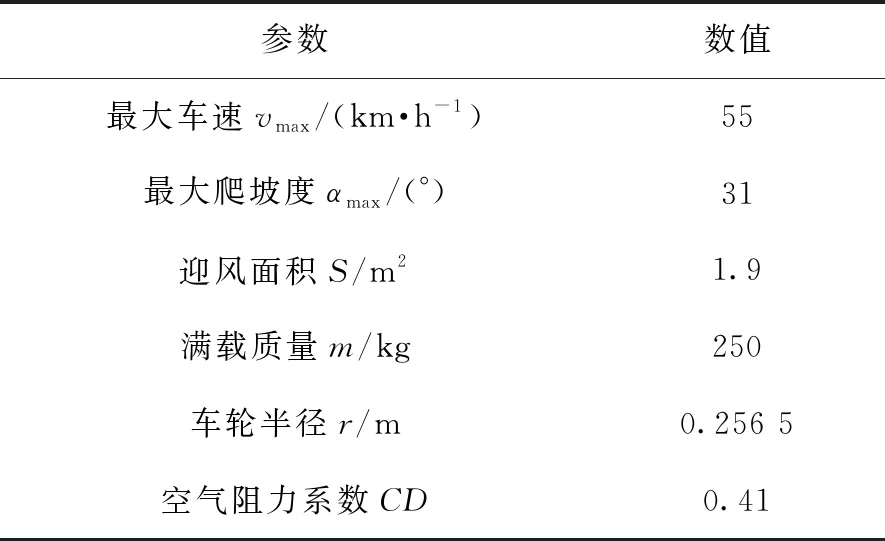

汽车的动力学参数决定了汽车性能的好坏,故设计之初就需要确定其数值,以保证整车的性能优良,具有足够的动力性。整车动力学参数见表2。

表2 整车动力学参数

1.3 整车传动比确定

发动机的基本参数和整车动力学参数确定后,需要设计整车的传动比,以保证整车的动力学参数的准确性。在确定整车最大传动比时,假设车辆的状态为低速行驶在坡道上,此时可以忽略空气阻力。为了使车辆可以正常行驶,汽车的驱动力必须大于行驶阻力且小于附着力,这也是汽车最大传动比设计的准则。

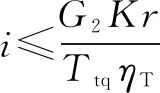

根据驱动力大于行驶阻力,可以推导出:

(1)

式中:为车轮半径;为汽车重力;为汽车的最大爬坡度;为汽车的滚动阻力系数,取002;为汽车发动机的最大输出扭矩,取19.7 N·m;为汽车传动系统的效率,取80%。

根据驱动力小于附着力,可以推导出:

=

(2)

式中:为附着力;为驱动轴的轴荷;为附着系数,通常取0.7左右。

(3)

式中:为整车传动比,通常为变速器传动比与其他主传动比的乘积。

对于小型越野车的设计,其最佳的轴荷分配比例为45∶55,但是考虑低速行驶在坡道时会出现质心转移现象,则认为上坡时的轴荷分配为40∶60。因为整车设计的布置形式为中置后驱,后轮为驱动轮,则后轮驱动轴的载荷为1 500 N。

根据公式(1)和(3)求出整车传动系最大传动比的取值范围为21.92~24.39。根据整车传动系的最大传动比的取值范围与实际情况分析,选取整车的传动比为22.50,由于设计的整车主传动比为14.27,则变速器的最大速比为1.58。

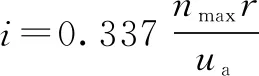

整车传动比的计算公式为:

(4)

式中:为发动机的最大转速;为汽车的最大行驶速度。

由于设计的整车最大车速为55 km/h,则根据公式(4),可以计算出整车的最小传动比为6.23,则变速器的最小速比为0.44。

2 变速器设计

2.1 变速器传动比设计

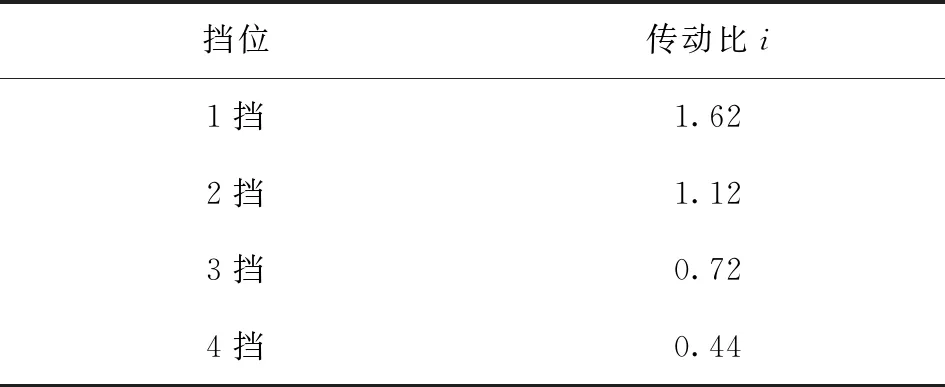

经过计算,确定出了变速器的传动比范围为0.44~1.58。在设计变速器挡位时,若挡位数较多,则可以增加发动机发挥最大功率附近高功率的机会,提高汽车的加速、爬坡能力以及燃油经济性。另外,挡位之间的比值不宜过大,否则会造成换挡顿挫或换挡困难,一般认为其比值不宜大于1.7~1.8。综上考虑,设计该变速器为四速变速器,经过传动比的分配,各挡位对应的传动比见表3。

表3 各挡位对应的传动比

2.2 变速器齿轮设计

根据各挡位的传动比以及整车参数对齿轮进行设计与校核,得出前进挡各齿轮的基本参数见表4。

表4 前进挡各齿轮的基本参数

2.3 整车倒挡设计

预设计倒挡时最大车速=20 km/h,通过式(5)计算出倒挡时的整车传动比为17.42。又因为主传动器的速比为14.27,所以倒挡时变速器的传动比为1.22。

(5)

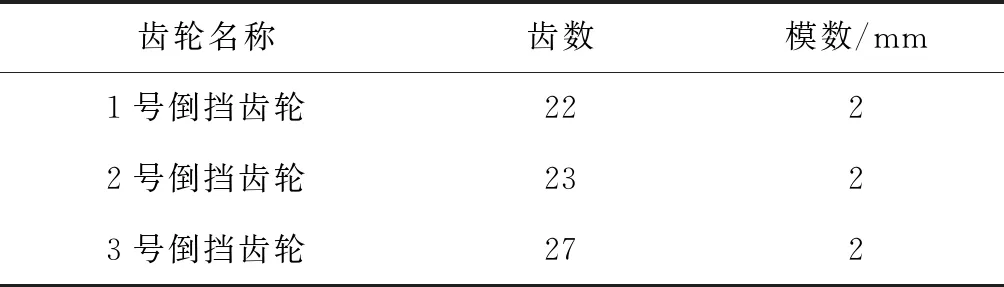

对倒挡时的齿轮进行设计,根据倒挡原理,在一对齿轮中再添加一个齿轮,将输出的旋转方向反转,以实现倒挡。倒挡齿轮参数见表5。

表5 倒挡齿轮参数

2.4 三维模型建立

利用软件SolidWorks的迈迪工具箱的插件,输入设计参数,生成齿轮和轴类的零件。然后利用CATIA对变速器进行零部件的装配及修改,具体的三维效果如图1所示。

图1 三维效果

3 验证分析

3.1 动力学分析

在动力学分析之前,首先需要对4对齿轮组进行模型简化处理,去除倒角圆角以保证模型在生成网格时不会报错且不会产生较大的误差。然后利用Ansys Workbench的Mesh模块生成网格,生成的网格质量均在0.5以上,且接触部位的网格均达到可分析的网格质量。

在对齿轮进行动力学分析时,需要对有限元模型设置正确的边界条件,以保证有限元分析结果的准确性。变速器所受载荷计算公式为:

=236

(6)

式中:为变速器所受的载荷;为满载质量;为车轮半径。

对变速器运行时所受载荷进行计算,由于满载质量为250 kg,车轮半径为0.256 5 m,变速器与车轮之间的传动比为2.36,所以变速器所受载荷通过式(6)计算得151.335 N·m。对所受载荷进行放大并取整为155 N·m,则对边界条件设置的阻力矩为155 N·m。

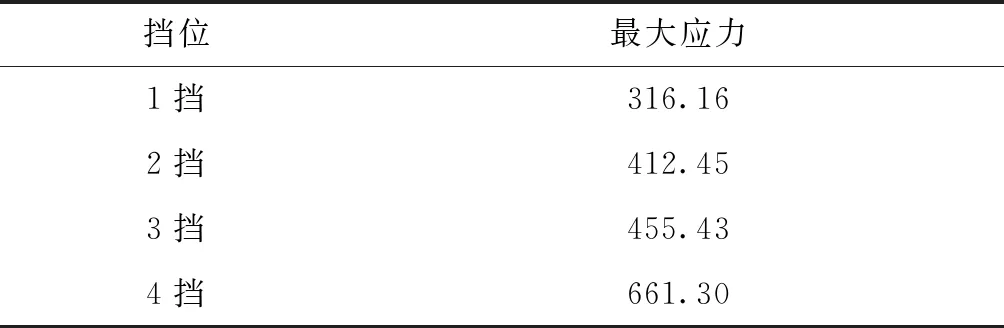

对4对齿轮单独进行分析,施加载荷,通过设定子步,模型进行瞬态动力学分析时收敛,最后得出的各挡位齿轮对应的最大应力见表6,齿轮应力云图如图2所示。

表6 各挡位齿轮对应的最大应力 单位:MPa

图2 齿轮应力云图

齿轮加工选择的材料为20CrMnTi,其材料属性见表7。

表7 20CrMnTi的材料属性

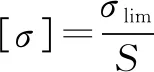

因为20CrMnTi为塑性较好的材料,所以齿轮的极限强度为材料的屈服强度885 MPa,设定的齿轮安全系数为1.25,根据许用应力计算公式(7),所以齿轮的许用应力[]=708 MPa。

(7)

齿轮动力学结果表示4个挡位最大应力为661.3 MPa,结果=661.3 MPa<[]=708 MPa,所以变速器齿轮设计合理,满足强度要求。

3.2 模态分析

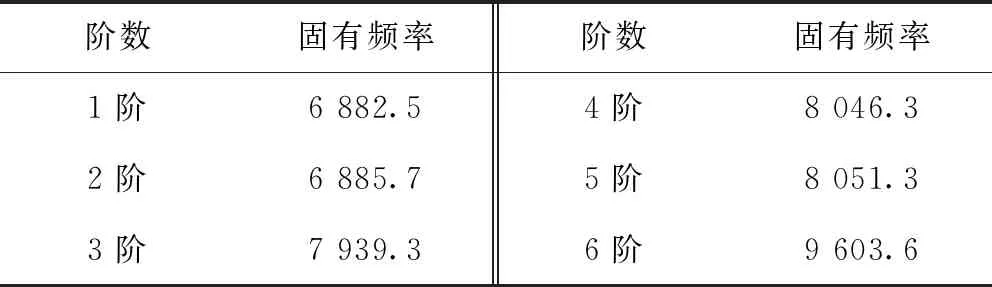

齿轮运转时产生的振动较为严重,所以对齿轮的设计应该考虑齿轮的频率以免一阶固有频率与主要激励产生的频率一致,导致“共振”的产生。对4挡大齿轮进行约束模态分析,提取前6阶固有频率见表8。

表8 前6阶固有频率 单位:Hz

齿轮传动系统是应用最为广泛的机械传动系统形式之一, 在内、外激励共同作用下齿轮传动系统产生的振动和噪声严重影响其使用性能。引起齿轮的振动激励,主要包括变速箱齿轮啮合、路面不平度激励等。一方面,路面不平度激励引起的振动可以通过车轮传递给整车,从而使整车结构发生振动,路面不平度激励的频率为50 Hz;另一方面,齿轮的加工和装配难免会出现误差,在齿轮高速旋转啮合时, 齿轮的非正常啮合是传动系统产生振动的根源。

变速箱中4挡主动轮为大齿轮:齿数为43 、转速为1 125 r/min;从动轮为小齿轮:转速为2 546 r/min、齿数为19 ,两齿轮轴保持固定、平行。

齿轮传动系统的转动频率和啮合频率的计算公式为:

(8)

(9)

式中:为齿轮转速;为齿轮齿数。

计算式(8)和(9),得到各齿轮转动频率及其啮合频率见表9。

表9 各齿轮转动频率及其啮合频率 单位:Hz

综上,齿轮的啮合频率、转动频率和路面不平度带来的振动频率远远小于齿轮的一阶固有频率,此结构不会发生共振。

4 拓扑优化

齿轮的设计满足一定的强度条件后,进而对其结构进行优化设计。在这个过程中,需要利用拓扑理论对齿轮进行优化,减小齿轮的质量,以达到轻量化的目标。

变密度法是目前主流的有限元分析软件中较为常用的拓扑优化方法,具有适用范围广、效率高等优点。其核心思想是假设材料的单元密度在[0,1]间是连续可变的,通过建立单元密度和材料属性之间的关系式,将单元密度与结构性能进行联系,对结构单元密度进行迭代更新计算,从而获得结构的最佳物理性能的目的。

基于SIMP差值函数的变密度法拓扑优化的通用数学模型为:

(10)

式中:为单元相对密度;为单元数量;为第单元的相对密度;为结构的柔度;为载荷矢量矩阵;为位移矢量矩阵;为结构刚度矩阵;为初始刚度矩阵;为优化后的体积;为初始体积;为体积分数;为单元的伪密度;为惩罚因子,影响插值函数形状的系数;为材料的最小相对密度,取值一般为0.001,以避免求解出现奇异点。

4.1 模态-拓扑优化

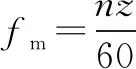

基于模态分析的结果对齿轮进行拓扑优化减重设计,可以相对精确地确定齿轮的减重区域。通过设定保留百分比40%,经过45个迭代步得到齿轮拓扑结构模型如图3所示。

图3 齿轮拓扑结构模型

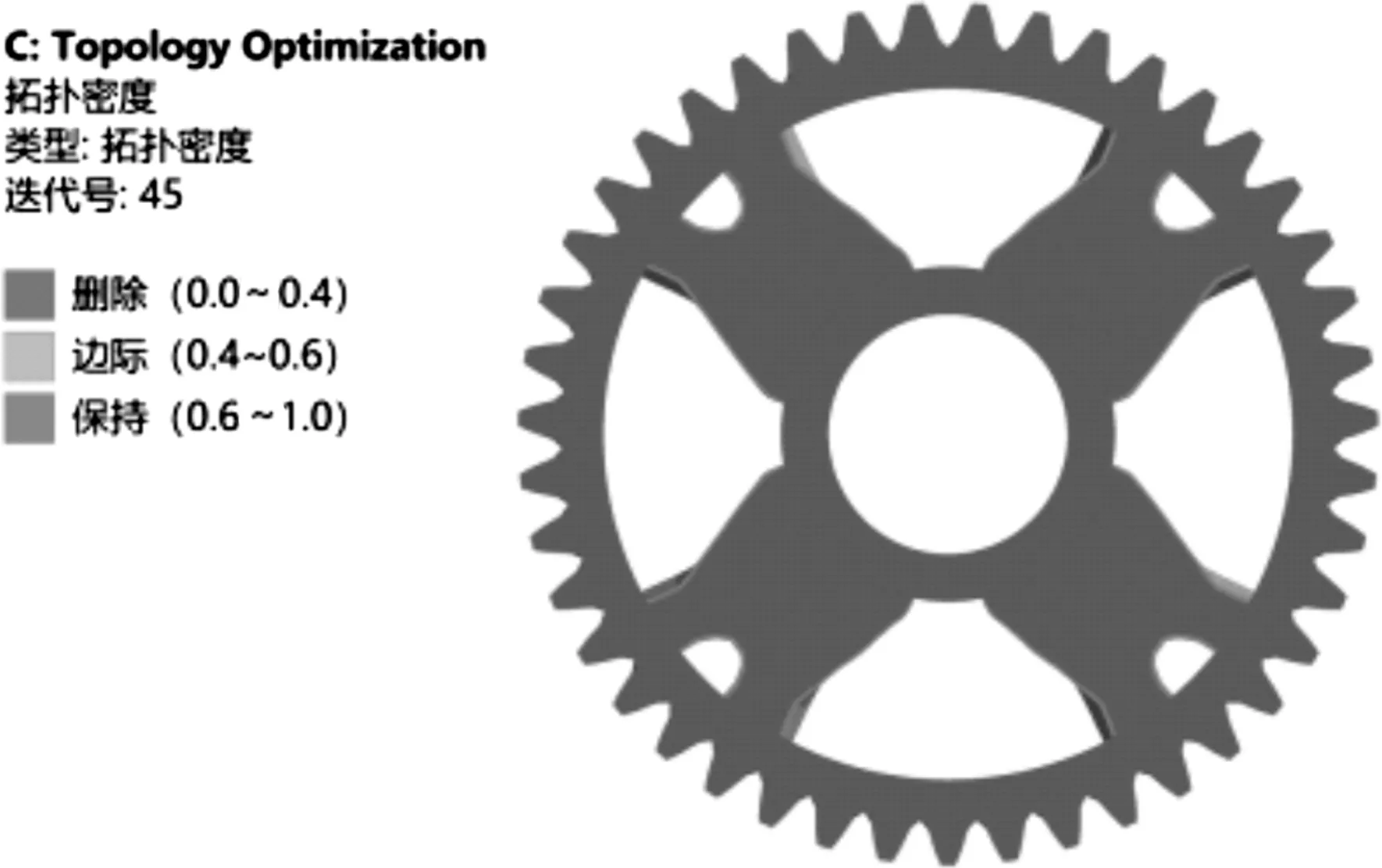

将拓扑后的结构导入三维设计软件CATIA,对原有齿轮模型进行修改并对结构去除倒角、圆角等。齿轮优化前后模型对比如图4所示。

图4 齿轮优化前后模型对比

4.2 静力学分析验证

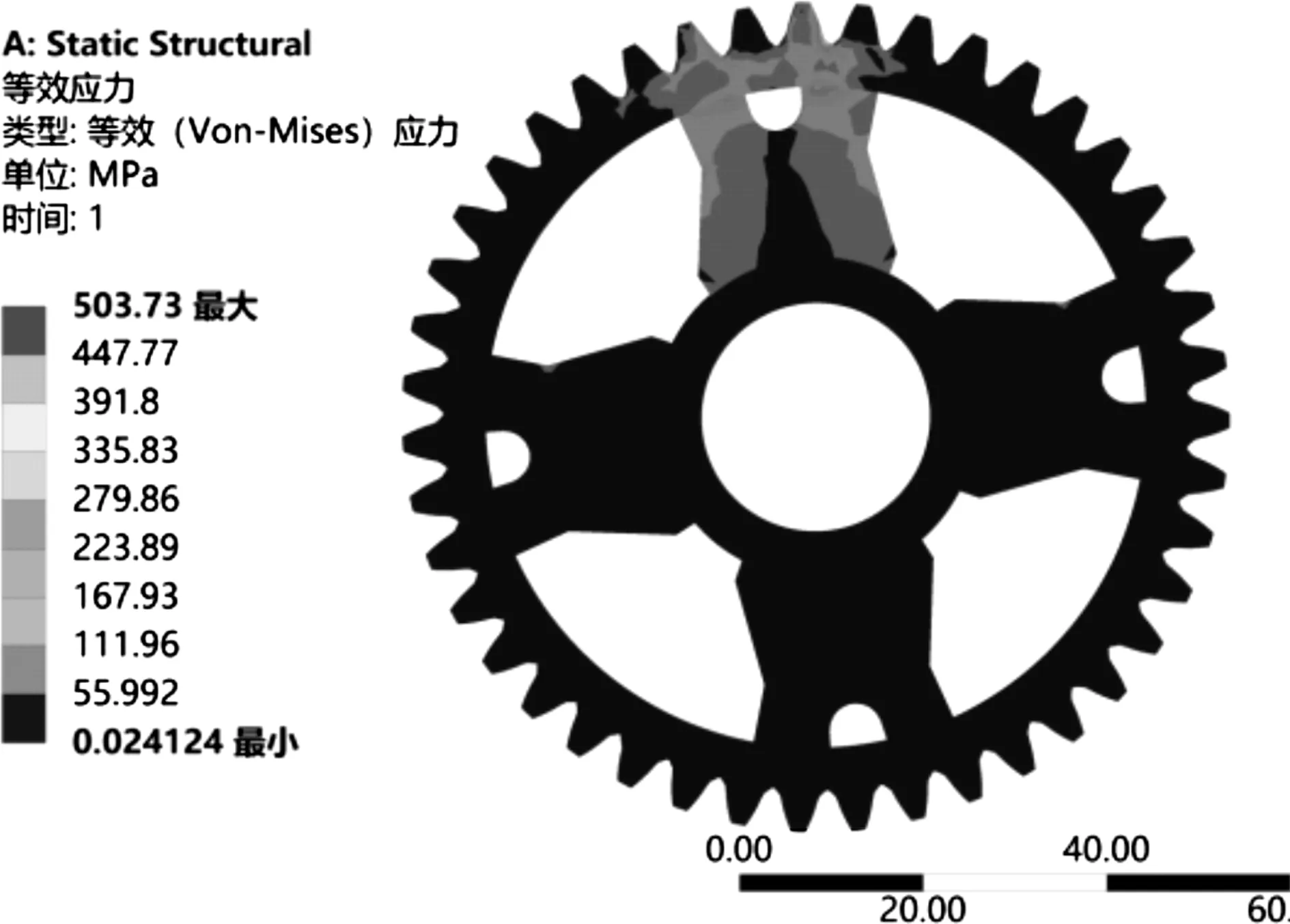

对优化后的模型进行静力学分析,验证静态性能,得到的等效应力云图如图5所示,其最大应力为503.73 MPa<[]=708 MPa,满足静力学强度要求,故拓扑优化设计合理。

图5 优化后齿轮静力等效应力云图

4.3 优化前后对比

对同时满足静态和动态性能要求的模型添加密度计算质量,优化前质量为0.616 kg,优化后质量为0.478 kg,拓扑优化后质量降低0.138 kg,减少22.4%,拓扑效果理想。然后对修改后的模型进行模态分析,前6阶固有频率优化前后对比见表10。

表10 前6阶固有频率优化前后对比 单位:Hz

由表10可知,前6阶固有频率有所下降,但是仍然满足约束条件。其中固有频率与质量呈负相关关系,质量的减少会导致模型刚度下降,使固有频率降低。如果需要提高固有频率,则必须对齿轮其他区域进行优化,如采用对齿高倒圆角、齿厚倒角等措施。

5 结论

(1)结合齿轮设计方法和有限元方法,对变速箱齿轮进行设计与优化,同时考虑齿轮的动态性能和静态性能,均满足强度要求,设计合理。

(2)基于模态分析结果,判断是否会出现共振现象,然后再以齿轮轻量化为目标对变速器齿轮进行拓扑优化,优化后的齿轮质量较优化前减少22.4%。