接触网定位器不受力隐患的排查方法和整改措施

2022-10-31马时达中国铁路上海局集团有限公司杭州供电段

马时达 中国铁路上海局集团有限公司杭州供电段

为了保证接触线沿受电弓中心线以“之”字或折线形式布置,在定位点处需要安装定位器。定位器一端与支持装置相连,另一端与接触线相连。当温度变化时,定位器不应妨碍接触线顺着线路方向进行伸缩。受电弓经过时,定位器不应妨碍接触线的自由振动,且不应侵入受电弓的动态包络线,以保证受电弓能够顺利通过。

定位器正常处于受拉状态(拉力≥80 N),定位器不受力(拉力<80 N)甚至受压都属于定位器受力异常。杭长高铁普遍采用铝合金矩形定位器,定位线夹采用U形销与销轴连接设计。在运营维护中,发现部分定位器处于不受力的异常状态,经过弓网长期振动导致定位支座、定位钩、定位销钉以及U形销等均存在不同程度的磨损,严重威胁高铁行车安全。

本文重点分析定位器不受力的异常情况潜在的隐患,进而探索总结出一套有效的定位器不受力隐患的排查方法,同时提出相应的整改措施,以满足高铁供电安全可靠的需求。

1 定位器不受力的异常情况分析

1.1 定位器安装工艺要求

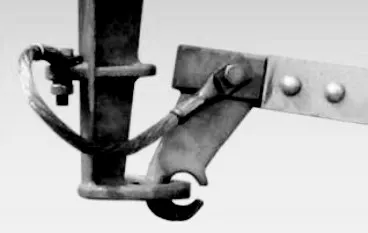

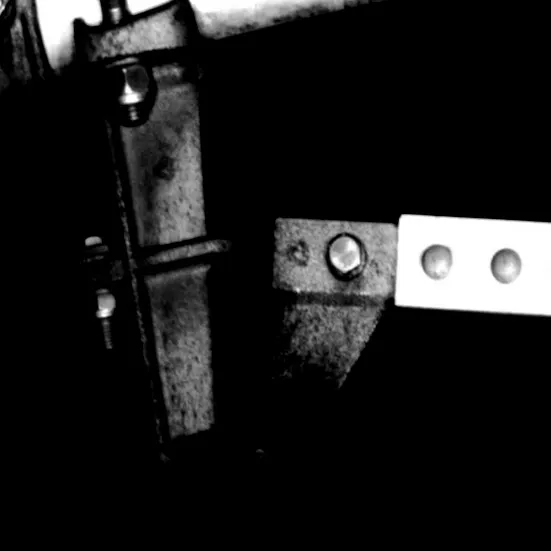

定位器在电气化铁路接触网中用于固定接触线位置,定位钩与定位支座应连接可靠,定位器正常运行处于受拉状态,如图1所示。若定位器不受力,外观表现为定位钩因所受拉力不足而搭接在定位支座处,如图2所示。

图1 定位器处于正常的受拉状态

图2 定位器处于不受力状态

定位线夹用于装卡接触线,应与定位器本体牢固连接,U形销应从无环夹板侧插入,且U形销圆弧应完全卡进定位销钉的圆弧槽内并使之密贴,见图3、图4。

图3 定位线夹组成

图4 U形销密贴安装

1.2 定位器受力分析

在接触网悬挂中,定位器主要受到垂直线路方向的接触线拉力,通过正反定位的方式,使接触线呈“之”字形架设。沿定位器方向受的力式中,Fr为沿定位器方向定位器受力,β为接触网在该定位点处的夹角,F为接触线的张力。由上式分析,接触线张力F恒定,定位器的拉力主要取决于夹角β,β越大,拉力值Fr越小。见图5。

图5 定位器受力分析

1.3 定位器不受力异常情况潜在的隐患

定位器在正常受力情况下,当受电弓通过定位器时,定位器以定位钩与定位支座的接触点为圆心产生弧形抬升,受电弓通过后,定位器迅速回落,自由振动较小,零部件磨损符合正常的寿命要求。

当定位器处于不受力状态时,定位钩因所受拉力不足而搭接在定位支座处。受电弓经过该处定位器时,定位器上下自由振动或半自由振动,定位钩与定位支座间发生相对运动,加剧了定位钩与定位支座连接处的摩擦,长期运行就会形成磨损。受电弓经过该处定位器时,定位器以定位钩背部和定位支座间的接触部位为支点上下振动,在长期高速弓网振动的工况下,定位钩和定位支座连接处因不断反复的滑动摩擦而形成磨损。当以上情形下的磨损累积到一定程度时,会导致定位支座或定位钩断裂,从而使定位器本体从定位支座处脱落,侵入受电弓动态包络线,造成弓网故障。

另一方面,当定位器不受力时,受电弓经过该处定位器时,定位销钉与定位线夹振动不同步,两者之间发生相对运动加剧了摩擦,长期弓网振动会造成该处定位线夹U形销和定位销钉不断地磨损,最终U形销不能固定住定位销钉导致定位器本体从定位线夹中抽脱,侵入受电弓动态包络线而发生弓网故障。

1.4 定位器不受力的原因分析

定位器施工安装时因现场空间限制、定位器设计选型或设计参数与现场实际不匹配、平面布置不合理、施工安装不规范、拉出值参数调整不达标、运行维护管理不到位等原因,导致定位器长期不受拉力的异常情况产生。

2 定位器不受力的隐患排查方法

针对定位器不受力的特征表现,本文探索归纳出1C动检波形排查法和4C图像数据分析法,以便高效准确地查找到不受力的定位器。

2.1 1C动检波形分析

(1)利用波形分析软件加载波形数据文件,重点关注拉出值波形,对照线路平面布置图对每个定位点的拉出值波形进行分析,正常状态的定位点拉出值波形“拐点”特征明显,呈典型锯齿状,如以下几种状态:

a.普通直线区段拉出值波形,见图6。

图6 直线区段拉出值波形

b.锚段关节拉出值波形,见图7。

图7 锚段关节拉出值波形

c.关节式分相拉出值波形,见图8。

图8 关节式分相拉出值波形

d.曲线区段拉出值波形,见图9。

图9 曲线区段拉出值波形

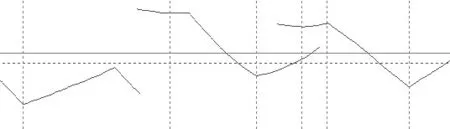

(2)对拉出值波形进行分析,重点对每个定位点处的拉出值波形进行判定,当拉出值波形“拐点”特征不明显,出现以下两种特征:

特征a.连续3个定位点的拉出值波形呈“直线”图形特征时,中间定位点处的定位器可能存在不受力的情况。

特征b.连续3个定位点的拉出值波形呈“折角斜线”图形特征时,中间定位点处的定位器可能存在不受力的情况,且“折角斜线”中的中间定位点处角度越大,现场定位器不受力的可能性越大。

当拉出值波形呈现上述两种特征时,应及时复核对应4C图像并现场上网检查。

2.2 4C数据分析

分析定位器的定位钩是否与底座存在磨损、定位器定位钩处是否存在不受拉力等缺陷。当发现定位钩豁口与定位底座贴合、定位钩上部与定位底座贴合、定位钩与定位底座之间存在磨损痕迹时,该处定位器可能存在不受力的情况,应追溯此处定位点的1C检测拉出值波形,同时现场须及时对定位器状态进行检查确认。见图10、图11。

图10 定位器不受力

图11 定位器不受力

2.3 典型案例分析

案例一:分析1C波形图可见,23#Y01、25#Y02、27#Y04为连续三个反定位,前后3个定位点处波形图呈现“直线”状,见图12,与特征a相似,25#Y02位于“直线”中间点,复核4C图像,可验证现场25#Y02定位器底座不受力,见图13。

图12 1C波形图

图13 4C图像

案例二:分析1C波形图发现,三个连续定位点波形图呈现“折角斜线”,见图14,与特征b相似,并存在连续两跨正定位的情况,复核4C图像,可验证中间定位点定位器底座不受力,见图15。

图14 1C波形图

图15 4C图像

案例三:分析1C波形图发现,三个连续定位点波形图呈现“直线”,见图16,与特征a相似,中间定位点拉出值较小,复核4C图像,可验证中间定位点定位器底座不受力,见图17。

图16 1C波形图

图17 4C图像

3 整改措施

3.1 科学整治

对发现定位器不受力等隐患处所,要组织技术人员按“一处一方案”要求逐处分析原因,要全面查阅接触网设计安装图、平面布置图和施工图、竣工图等技术资料,综合分析拉出值设计值、现场安装值、定位器选型等信息,找到问题根源并对症下药。

针对杭长高铁定位器受力工艺计算不满足≥80 N的情况,研究分析后按如下原则进行调整:

(1)根据预配安装工艺计算的定位器受力范围应控制在80 N~2 500 N范围内。

(2)对于现场定位器受力偏小的定位点,可将实际拉出值增加50 mm~100 mm,调整后的拉出值不大于250 mm。

(3)对于部分拉出值调整困难的定位点(如定位支座无空间可调整),核实现场定位器长度后,可将原L=1 250定位器改为L=1 150定位器,原L=1 150定位器改为L=1 050定位器。调整后的拉出值不大于250 mm。

(4)调整定位点和更换定位器后,需对定位点处的受电弓动态包络线进行校核。限位定位器的限位间隙,应满足受电弓最大动态抬升量的1.5倍即225 mm时限位的要求,同时还必须满足此时不与任何支持装置发生机械碰撞的要求。

(5)拉出值调整后,需测量相邻跨距内接触线任意一点对线路中心的拉出值,不应大于250 mm,确保导线风偏。同时需测量定位点相邻跨距的吊弦和定位点导高、定位器角度等参数,满足相关标准要求。

3.2 加强设备日常运营维护工作

充分利用6C系统,加强对定位器受力状态和各连接部位磨损程度的检查,根据定位器所处位置不同,按优先级不同进行监控和检查。优先检查监控接触网关节式电分相、绝缘关节、无交分线岔处及车站咽喉岔区的定位器,此类定位器一旦脱落可能短接两个不同供电单元、烧断接触网,安全风险极大。其次检查非绝缘锚段关节处、曲线处(特别是小曲线半径、正反定位布置)的定位器,此类定位器因所处位置特殊,部分定位器可能存在不受拉力的情况。再次是检查分析直线区段正线接触网定位器和站线中间支柱定位器情况及时发现隐患并组织处理。

3.3 加强新线验收管理

一是加强提前介入,要把定位器受拉力作为接触网结构安全指标,要求设计院检算安装图中拉出值参数、定位器选型等,对特殊区段要逐一检验,防止在设计源头就造成定位器拉力不足。

二是坚持按图验收,对静态验收的参数要进行技术分析,凡是与设计值不一致的,均要进行分析研究和变更整改。

三是完善验收标准,要结合设计图纸、产品说明书、高速铁路验收标准、细部工艺等文件,编写针对性强、现场可操作的验收作业指导书,把控好定位器、定位支座安装标准,将标准转化成检查验收方法和具体要求,并组织验收人员开展专项培训。

四是建议高速铁路选取无插销型定位线夹,提高异常情况下抗磨性能。

五是建议设计在平面布置图中区分出定位点处的正反定位方式,优化定位器布置方式,尤其是站场内与线岔参数相关的定位器,避免直线区段内出现连续的正定位或连续的反定位。

4 结束语

本文指出了定位器不受力异常情况的潜在隐患,提出了一套有效的定位器不受力隐患的排查方法,可更好地指导现场实际快速准确地查找到受力状态不良的定位器。同时根据定位器不同的受力异常情况,制定科学的整改措施,以满足高速弓网运行安全可靠的需求。最后从加强日常运营维护、设计图纸的优化和产品选型等方面给出了相关建议,以期提高接触网定位器可靠性。