基于YOLOX的钢轨探伤大数据智能判伤系统研究

2022-10-31朱兴俊中国铁路上海局集团有限公司科研所

朱兴俊 中国铁路上海局集团有限公司科研所

1 概述

钢轨是铁路运输基础设施之一,引导列车的车轮前进方向,直接承受列车车轮作用力。钢轨在车轮长期、重复作用下,容易产生各种疲劳伤损。而钢轨服役状态直接影响着铁路运输安全。对铁路在役钢轨进行伤损检测、识别与判别是进行线路维修决策的前提和基础。

目前人工回放数据工作存在以下问题:

(1)回放数据工作量大。各工务段管辖线路的里程长,母材探伤每月一遍,每5 km数据分析用时约1 h,回放人员需长时间的观看回放软件,易产生疲劳,造成疏忽而误判或漏判。

(2)判伤结果准确性易受回放人员水平影响。不同的回放人员,对B显数据的理解程度不同,有些伤损往往需要经验丰富人员才能判别,尤其在高灵敏度探伤模式下,从杂波中找到伤损,对回放员业务水平的要求更加严格。

由此可见,对于探伤数据的回放,急需寻找一种科学、高效、准确的分析方式。国内外早期的钢轨伤损识别多采用传统机器学习方法,如模糊逻辑、神经网络、专家系统、聚类解释、支持向量机、贝叶斯网络等方法,探伤数据的分析通过人工提取图形特征进行分类识别,特征选取好坏直接影响了分类识别的结果。如美国探伤车生产厂家先后与多家大学联合,对检测数据处理进行了许多研究,主要采用神经网络算法,超声B显图像作为神经网络的输入,每个独立的神经网络训练用来识别一种缺陷类型,共10个神经网络,可以对10种钢轨缺陷类型(包括无缺陷)进行伤损识别与分类。

近几年,随着人工智能技术的不断发展,该项技术也被应用到各行各业,将人工智能技术应用到轨道检测领域,利用路局现有钢轨伤损数据,研发基于深度学习模型的钢轨探伤大数据智能判伤系统,对于提高探伤数据回放效率和质量、减轻回放工作强度有着积极的作用。

2 系统研究方案

目前探伤仪器的种类的较多,有手推探伤仪、双轨探伤仪、大型探伤车等,每种探伤仪器也有多个厂家,且厂家的回放软件不同,界面也不同,本文提出的钢轨探伤大数据智能判伤系统被设计成一种兼容不同厂家不同回放软件的智能分析系统,在不改变原有回放软件的基础上,对回放数据进行智能分析,保证系统的兼容性。因为各厂家探伤数据标准不统一,且探伤数据协议为各厂商的私有协议,不便公开。因此,为兼容各厂商的回放数据,系统采用图像识别的方式进行研发。基于各厂商回放软件,实时采集B显图像,对B显图像做出伤损预判,以解决兼容不同厂商的数据协议不统一的问题。

钢轨探伤大数据智能判伤系统采用YOLOX模型进行研发。YOLOX基于YOLO系列,Anchor-free的特性使得模型成为全卷积的网络,不仅在速度上有所提升,相比于Anchorbase的模型也更容易部署。在使用强大的数据增强后可以使得模型能够不需要ImageNet预训练,相比于其他加载预训练参数的模型能够更好地适应智能判伤的场景。单阶段的设计让YOLOX可以被端到端的训练,降低了训练的成本。YOLOX已经在标准的数据集上取得了良好的实验效果。

钢轨探伤大数据智能判伤系统基于深度学习和计算机视觉的目标检测模型,对于伤损的分析基于样本库,且具备学习功能,对于漏报的伤损,可以通过采集样本的方式,不断的提高伤损的识别率,减少漏报。见图1、图2。

图1 技术路线图

图2 系统总体框架

3 研究过程

3.1 超声波B显图像特征研究

由于数字式钢轨探伤仪具有数字化处理模数转换的能力,使得当前利用B显数据图形进行回放,进而实现对现场作业标准化的控制,检查探伤作业任务完成情况,以及对现场作业进行二次探伤成为了可能。在B显数据回放中,由于钢轨探伤数据B显图形具有直观、易于分辨的特点,B显数据回放在钢轨探伤作业中发挥出了越来越明显的作用,极大程度上弥补了现场探伤作业因受外部环境、人员影响造成的不足。

所有回放数据软件,都具有拼孔模式,按照一定规则进行拼孔后,钢轨中部分特定特征的回波,会具有一定的特征。在普通接头拼孔中,对于所有70°探头的断面回波,不论其发射方向是向前还是向后,均应压在一条线上,这个位置应该是两侧一孔的中间位置,也就是普通接头断面的位置,见图3。

图3 接头图像特征

在普通接头正常出波的螺孔处进行前后37°拼孔,可以看到此时轨底横向裂纹正好形成正八字。需要控制落空拼图间隔,间隔过大,会造成正八字分离,且不利于套孔、上裂纹的判断;如果过小,会造成正八字交叉,同样不利于套孔、上裂纹的判断。见图4。

图4 螺孔及螺孔裂纹

通过拼孔后发现,多数B显图像特征较为明显,基于此考虑,钢轨探伤大数据智能判伤系统以拼孔后的B显图像作为输入。

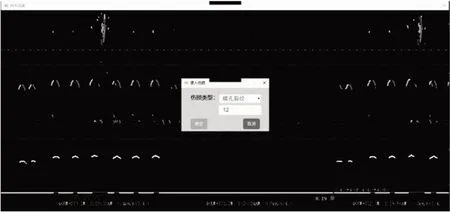

3.2 样本采集分类子系统

对于伤损的智能分析基于样本库,因此首先需要根据B显特征对样本进行分类和采集。B显图像样本主要分为正样本和负样本,正样本主要为常见的正常信号,如接头、焊缝、螺孔等,负样本为常见伤损信号,如轨头核伤、焊缝核伤、螺孔裂纹(上裂、下裂、水平裂纹)、轨底裂纹等。见图5。

图5 伤损B显特征分类

样本数据主要来自于历年探伤过程中出现过的自然伤损以及标定线的伤损。本文开发的样本采集分类系统可以提高前期对样本采集的工作效率,同时支持人工绘制伤损,对一些可能出现,但是实际探伤作业中没有出现过的伤损,进行样本绘制,以保证样本库的多样性。实际收集的探伤数据,80%用于样本的采集,其余20%用于验证判伤效果。见图6。

图6 样本采集分类软件

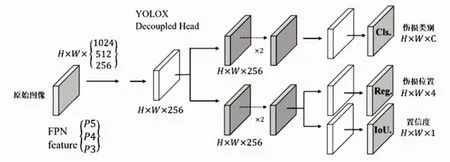

3.3 伤损识别模型的训练

选取80%采集的样本进行深度学习模型的训练,从而生成可以进行人工智能分析伤损的模型。模型使用的是轻量化目标检测模型-YOLOX,在进行检测之前,会将图片输入到主干网络中进行特征提取,提取出的特征会送入到FPN中分层输出多尺度特征,随后再将多尺度特征送入检测头进行目标检测。多尺度特征拥有不同尺度的感受野,可以兼容检测出不同大小的伤损。检测头的输出包括了分类和得分,用于指示检测出的伤损类型和置信度,还有一个矩形框位置,用于指示伤损在图像上的位置。见图7。

图7 训练过程

训练系统支持对样本库的扩充和再训练,如出现漏判的情况,可通过对遗漏的伤损进行重采样,再交由训练系统进行训练,从而产生更加丰富的伤损分析模型,保证伤损的检出率。

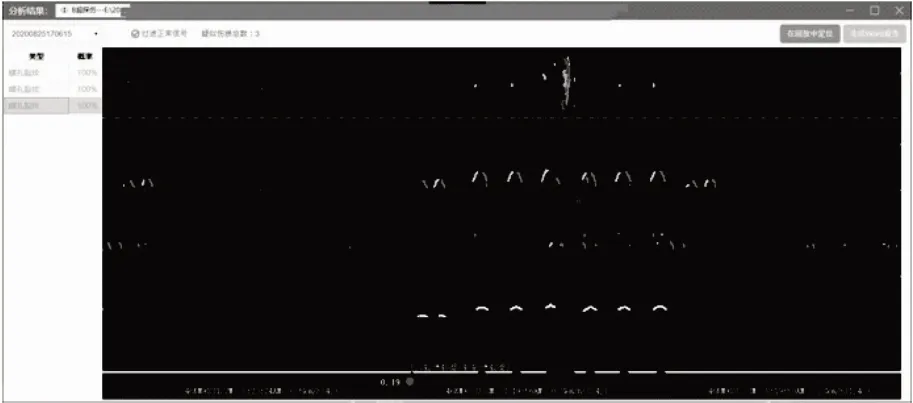

3.4 智能伤损分析系统

智能伤损分析系统主要利用训练系统训练出的模型,对回放数据中的B显图像进行伤损的智能判别。分析系统由回放图像采集和智能分析两部分组成。回放图像采集系统负责实时采集B显图像,按照一定的步长,将回放中的图像采集后交于分析系统,分析系统对采集的图像开始进行分析,并对B显图像进行伤损预测,并将预测结果反馈于前端显示。回放人员只需对反馈的结果进行二次确认,确认完成,可通过系统生成回放报告。见图8、图9。

图8 智能系统分析后伤损B显图

图9 系统总体业务流程

4 系统分析过程及结果统计

智能判伤系统建立经历了4个阶段,经过每个阶段不断的完善,最终形成适合现场使用的版本。

(1)规模性采集样本

样本采集第一阶段开始于2020年4月至2020年6月,共采集样本10 500张,伤损识别率约65.8%,这一阶段其中一些伤损识别不出,见图10。

图10 焊缝核伤识别为正常焊缝

(2)提高伤损识别率

第二阶段针对第一阶段未识别的伤损进行针对性的采集样本,继续完善样本库。此阶段主要以分析数据为主,针对分析中未识别的样本进行采集,重新训练YOLOX模型参数,历经数月后,正常伤损识别率达到87.4%。

(3)降低杂波误报

第二阶段提高了伤损的识别率但同时误报率也相应增加,此时的杂波误报率在150~300个/条数据。第三阶段通过将一些钢轨探伤的规则和对杂波的处理,在保证伤损检出的前提下尽量减少杂波的误报,目前将误报控制在100个/条数据以内(正常数据下统计)。

对于前三个阶段,主要目标是为实现对已知1 000多个自然伤实现100%的检出,经过不断的完善算法和样本库,用于验证的数据,实现了100%的智能识别。

(4)查缺补漏

第四阶段开始大量分析数据,针对一些不常见的伤损进行采集,不断优化完善现有样本库,系统分析结果统计见表1。

表1 伤损检出率统计

5 结论

基于YOLOX的钢轨探伤大数据智能判伤系统,在收集历年现场探伤数据的基础上,采用人工智能技术实现自动回放数据,智能提取疑似伤损,回放人员无需长时间观看电脑屏幕,只需对系统分析结果做二次确认,大大减轻了回放人员的工作强度。相对于传统人工分析模式,识别伤损能力较高,并配合人工辅助,能极大的降低伤损漏检情况,减少断轨隐患,也为探伤作业面向智能化提供了新的方向。