海洋油气平台油气分离中控系统仿真开发

2022-10-31李晓升李北群谢静远倪崇本

高 峰, 李晓升, 李北群, 谢静远, 张 然, 倪崇本

(1.中国船舶集团有限公司,上海 200011;2.海洋石油工程股份有限公司 a.安装分公司;b.特种设备分公司,天津 300452;3.上海船舶工艺研究所,上海 200032;4.上海交通大学 a.海洋工程国家重点实验室;b.船舶海洋与建筑工程学院,上海 200240)

0 引 言

油井产出流体可能含有非烃类气体,如氮、二氧化碳和硫化氢等;可能含有液态或半液态物质,如水和蜡等;可能含有钻井液、泥砂和盐类等固体杂质。海洋油气平台油井产出流体含原油、凝析油、天然气、水及各种杂质;伴随原油和天然气一起产出的水可能为蒸汽或液体;液态水可能为自由水或乳化水;自由水在到达地面后可从液态烃中分离;乳化水以液滴状分散在液态烃中。在海洋油气平台油井产出流体输入生产系统前,需要将混合物各组分分离,获得纯净的原油[1]。

油气分离方式分为3种:一次分离、连续分离和多级分离。多级分离是指在系统中保持气液两相接触,在每次系统压力降低至某一数值时,将析出的天然气排掉,重复该过程,直至压力降为常压。在实际生产中,油气分离常用多级分离。由于储存罐中的压力最大,在储存罐中总有天然气析出,因此常将储存罐作为最后一级;排气1次,为一级分离;1个分离罐和1个储存罐组成二级分离,2个分离罐和1个储存罐组成三级分离,以此类推。

海洋油气平台油气分离中控系统是用户关注的重点,负责维持油气分离系统的稳定作业。以某海洋油气平台为对象,进行基于Unity3D的油气分离中控系统仿真与开发,为平台研发提供支持。

1 分离罐与储存罐控制模型

分离罐与储存罐是油气分离系统中的主要容器,罐体模型如图1所示。

图1 罐体模型

分离罐运行原理:混合液自进液口进入罐内,随着流向和流速突然改变,油气初步分离;原油在重力作用下流入分离器集液部分;集液部分具有足够容量,使原油在流出分离罐前具有足够停留时间,原油携带的气泡有机会上升至液面并进入气相;集液部分提供缓冲容积,均衡进出分离罐原油流量波动;原油经控制液位的排油口流出分离罐。为得到最大的气液界面面积,通常在分离罐内充满二分之一的液体。

从降低计算负荷的需求出发,油气分离中控系统对罐体需要进行简化建模,仅提取控制逻辑所关注的参数指标。通过对油气分离作业流程进行研究,总结储存罐和分离罐的控制模型所关注的参数。

1.1 储存罐控制模型参数

(1)固有参数

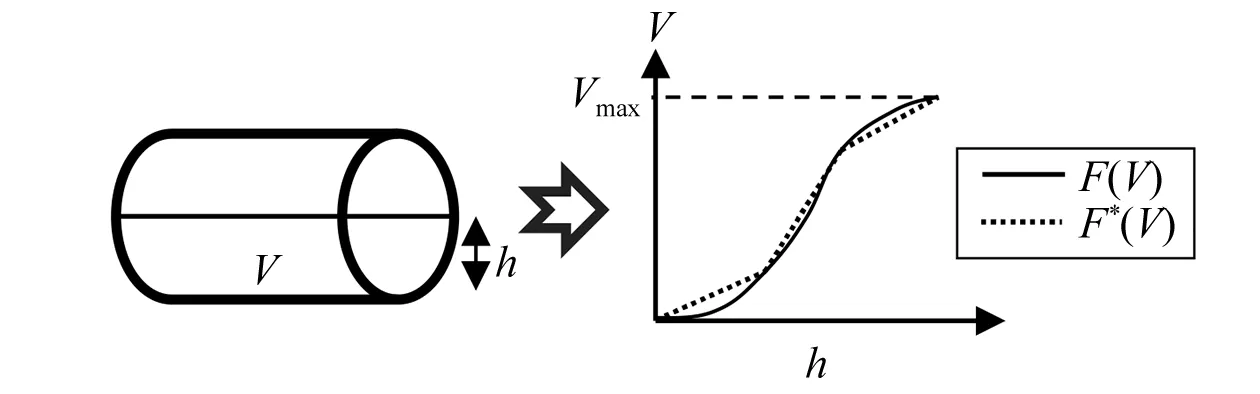

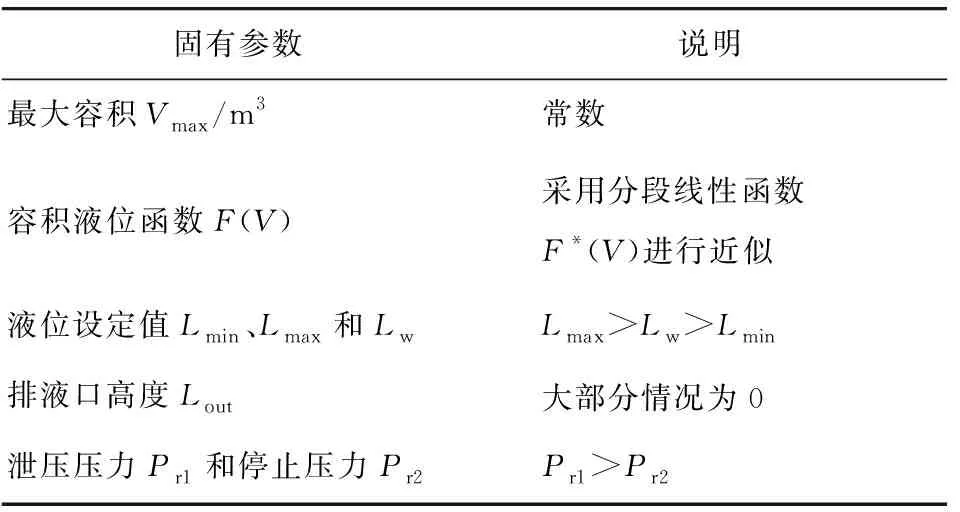

固有参数在仿真过程中不会发生变化。第一类参数为储存罐内液体体积V与液位h的关系函数h=F(V)。F(V)是由罐体形状决定的复杂函数,从简化建模的角度出发,油气分离中控系统仅关心若干关键液位对应的液体体积,因此采用分段线性函数F*(V)进行近似,由F(V)可得出罐内最大容积Vmax[2]。容积液位函数F(V)与分段线性函数F*(V)如图2所示。第二类参数为油气分离中控系统控制逻辑所关注的液位参考值。油气分离中控系统关注影响储存罐进液排液阀门开合程度的3个参考值:最低液位Lmin、最高液位Lmax和平衡液位Lw;由于无法排除特殊情况的存在,因此应包含排液口高度Lout,大部分储存罐排液口位于罐底,可设Lout=0。第三类参数与泄压控制逻辑相关,包括泄压压力Pr1和停止压力Pr2。储存罐控制模型固有参数如表1所示。

图2 容积液位函数F(V)与分段线性函数F*(V)

表1 储存罐控制模型固有参数

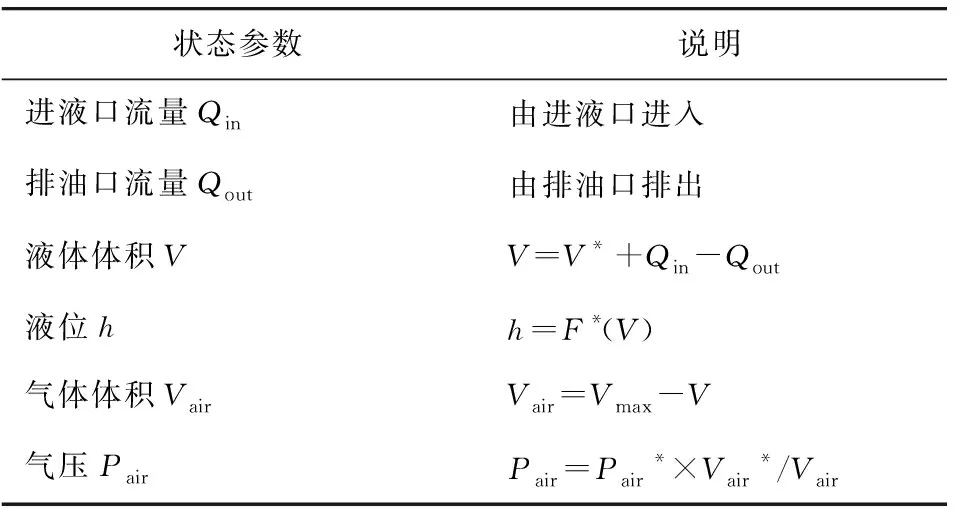

(2)状态参数

状态参数是反映罐内物理状态的指标,在仿真过程中实时更新计算[3]。储存罐控制模型状态参数如表2所示,其中:V*、Vair*和Pair*分别为前一时间步的液体体积、气体体积和气压。状态参数计算按时间步迭代,因此每次计算需要前一时间步的状态。

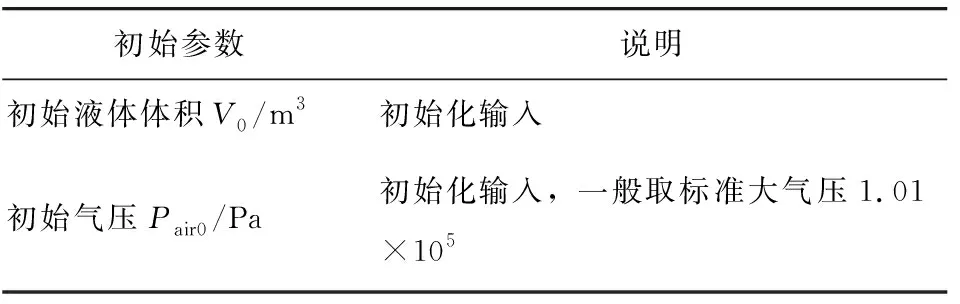

(3)初始参数

在仿真开始前,需要设置储存罐控制模型初始参数,如表3所示。

表2 储存罐控制模型状态参数

表3 储存罐控制模型初始参数

1.2 分离罐控制模型参数

(1)固有参数

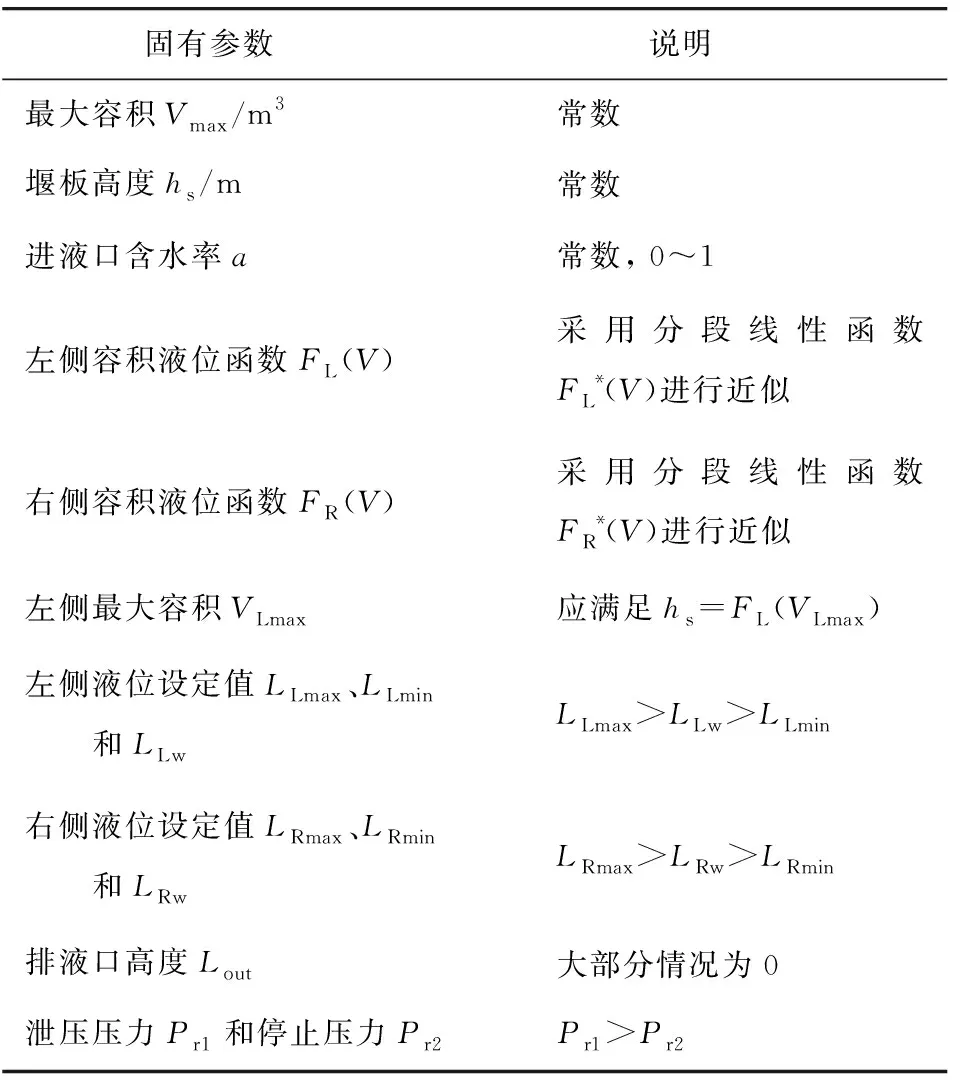

与储存罐相比,分离罐中间设置1个堰板将罐体分为左右两侧,左侧为流入的油水混合物,大量浮油通过重力将油脂分离出来浮于表面,高出堰板的油脂流向堰板右侧。左右两侧各设置1个排液口,因此其控制模型固有参数需要区分左右两侧,如表4所示。

表4 分离罐固有参数

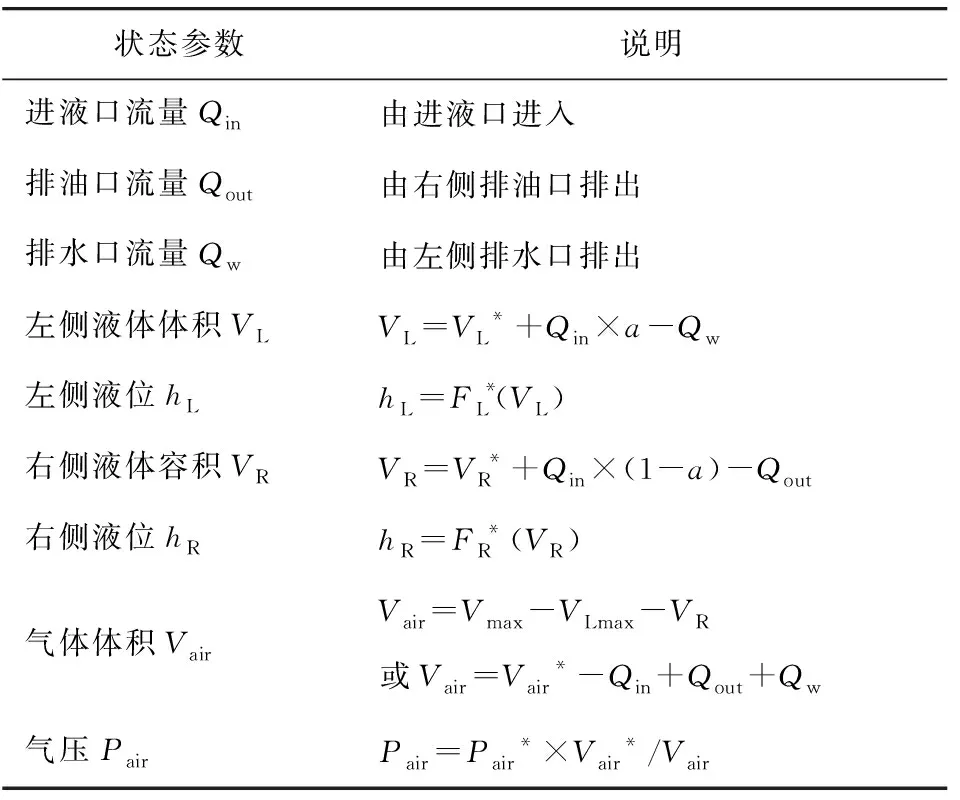

(2)状态参数

分离罐需要监控左右两侧液位,罐内的气体体积和气压与两侧液位同时相关。分离罐控制模型状态参数如表5所示,其中:VL*、VR*、Vair*和Pair*分别为前一时间步的左侧液体体积、右侧液体体积、气体体积和气压。状态参数计算同样需要前一时间步的数据。

表5 分离罐控制模型状态参数

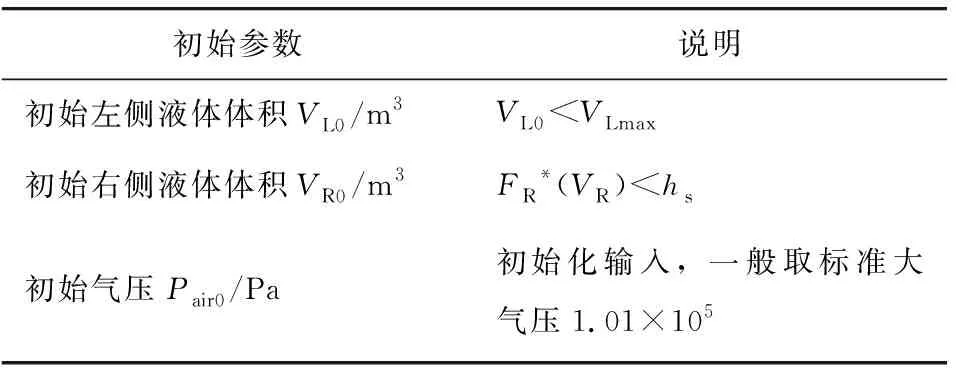

(3)初始参数

在开始仿真前,需要设置分离罐控制模型初始参数,如表6所示。

表6 分离罐控制模型初始参数

2 管路流控制模型

通常管路流仿真基于分离罐与储存罐控制模型建立管路模型,设定管路流场进液口和排液口的边界条件,通过计算流体动力学(Computational Fluid Dynamics,CFD)计算得出管路流流量。但油气分离中控系统并不关注管路内的流场状况,不应在CFD求解上耗费算力,需要将管路流进行简化。

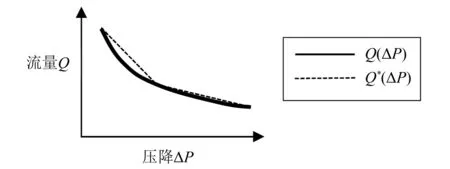

在油气分离中控系统仿真过程中,由于管路内的流场形状固定,仅进液口和排液口边界的压强出现变化,因此根据经验数据,采用压降-流量函数

Q(ΔP)代替管路内的流场计算。由于压降-流量函数一般为复杂函数,因此在系统仿真中采用分段线性函数Q*(ΔP)进行近似。压降-流量函数Q(ΔP)与线性函数Q*(ΔP)如图3所示。

图3 压降-流量函数Q(ΔP)与线性函数Q*(ΔP)

压降-流量函数作为每条管路的固有参数参与计算,在仿真过程中根据管路上下游的连接位置计算该处压强,将压差代入压降-流量函数得出管路内的流量。对于设置调节阀的部分管路,仿真软件将调节阀作为额外阻力加入计算。

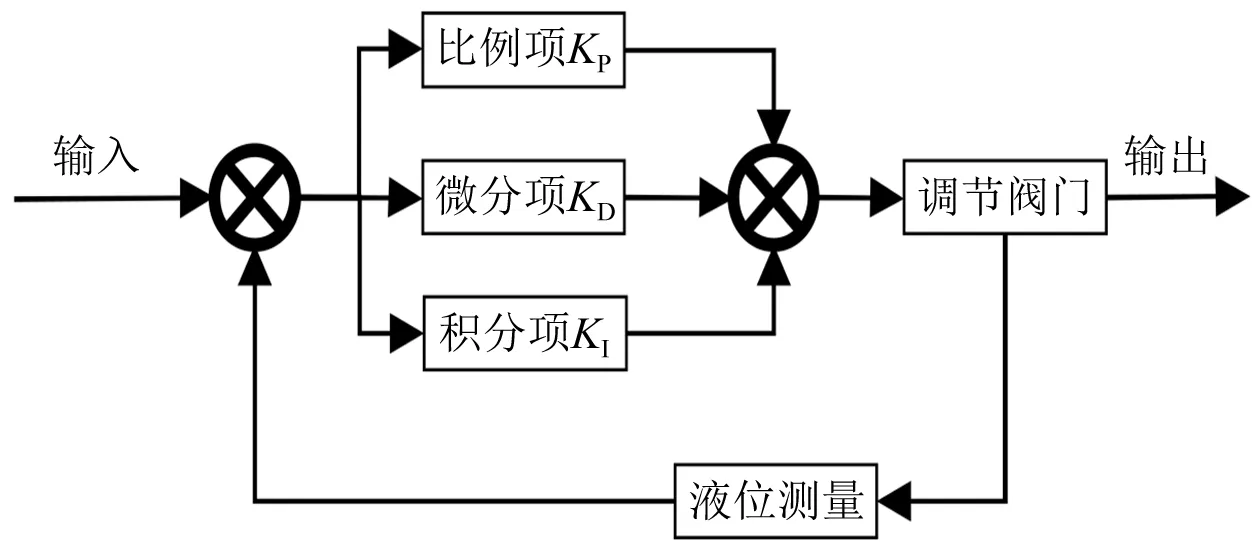

3 阀门调节模型

油气分离中控系统的目的在于维持油气分离系统的平稳作业,将分离罐和储存罐的液位控制在目标水位附近。在工业上,比例积分微分(Proportion Integration Differentiation,PID)算法在该类问题中获得广泛应用。PID算法流程如图4所示。

图4 PID算法流程

PID算法的关键在于3个调节项KP、KD和KI。

(1)比例调节项KP。KP考虑当前误差,将误差值和1个正值常数相乘得出需要的控制量。油气分离中控系统仿真关注的是罐内水位,一般采用线性函数关系,计算水位当前值与目标值的误差再与KP相乘。KP越大,调节作用越激进,KP调小会使调节作用更保守。

(2)微分调节项KD。KD考虑将来误差,计算误差的一阶导,并与1个正值常数相乘。若油气分离中控系统仅由比例调节,则罐内水位会在目标值附近来回振荡,而KD的作用在于使受控物理量稳定,即类似阻尼的作用。KD越大,调节过程越稳定,但调节至目标值所需要的时间越长。

(3)积分调节项KI。KI考虑过去误差,将误差值过去一段时间和(误差和)与1个正值常数相乘。KI的作用在于减小静态情况下的误差,使受控物理量尽可能接近目标值。KI越大,在积分时所乘的系数越大,积分效果越明显,但在仿真过程一开始需要设定KI的限制,避免初始状态不稳定造成的物理量飘散[4]。

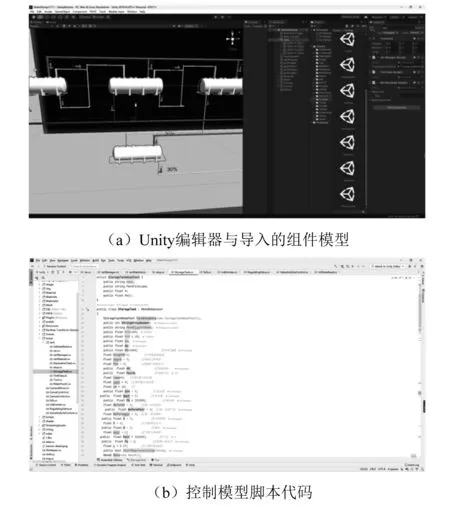

4 基于Unity3D的油气分离中控系统仿真

在上述研究的基础上,建立油气分离系统主要部件的控制模型,并采用Unity3D进行建模仿真。利用Unity编辑器将罐体、管路及阀门组件模型导入为对象进行管理;控制模型采用C#编写,作为脚本加载于对象。基于Unity3D的仿真开发如图5所示。

图5 基于Unity3D的仿真开发

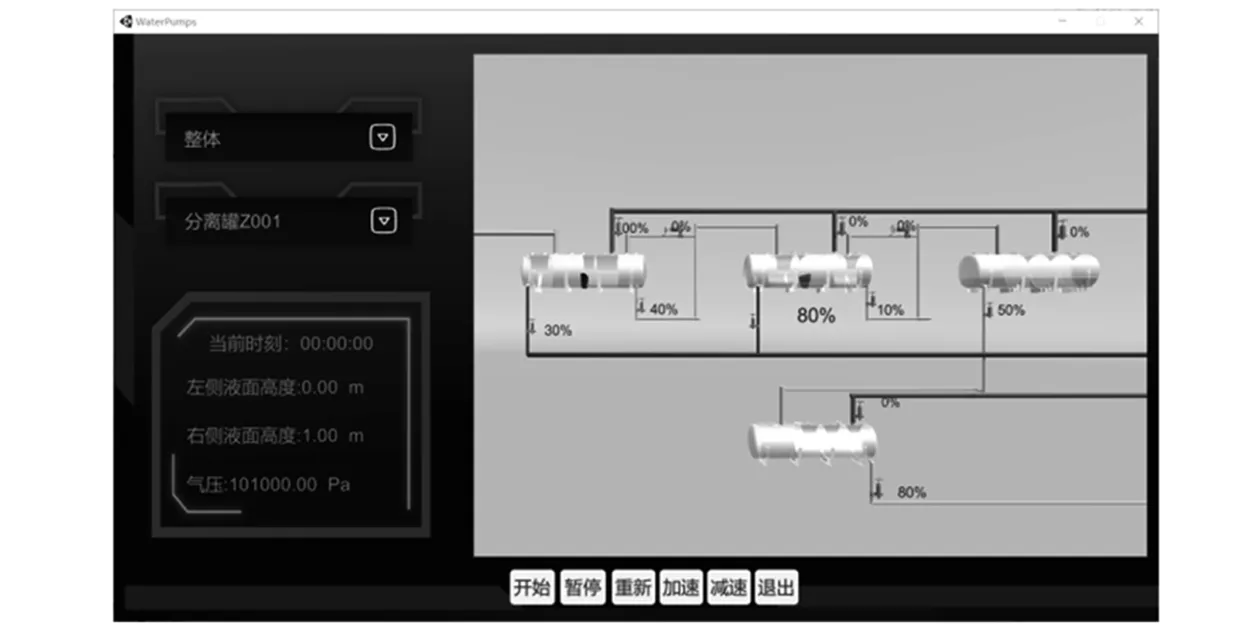

考虑油气分离系统各部件的控制模型兼具控制逻辑相似和关键参数不同的特点,对控制模型进行设计,其固有参数和初始参数普遍采取读取配置文件的方法而非固化于脚本代码,这样整个仿真过程具有更好的灵活性,通过调节参数配置文件即可模拟不同海洋油气平台的油气分离中控系统作业过程;开发完成,在Unity3D中进行编译调试,即可生成软件的可执行文件[5]。油气分离中控系统运行界面如图6所示。

图6 油气分离中控系统运行界面

5 结 语

从海洋油气平台油气分离中控系统的需求出发,提出将系统复杂的油-水-气三相流问题进行抽取简化,仅保留系统关注的固有参数和状态参数,可大幅降低仿真过程的实现难度。对系统的主要部件(分离罐、储存罐、管路和阀门)分别提出建模方法,并在Unity3D上完成开发,可为海洋油气平台的相关开发研究提供技术支持。