基坑石方爆破支撑梁模块式移动棚防护施工技术

2022-10-31李超

李 超

(深圳市工勘岩土集团有限公司,广东 深圳 518063)

对于城市地铁车站、地下管廊等采用内支撑支护的基坑石方开挖,通常多采用机械静爆、明爆结合的方式。对于城市中心周边环境复杂的基坑石方爆破,爆破孔的钻进产生较大的扬尘和噪声,爆破时产生的飞石更是对周边环境造成困扰。实际施工过程中,一般会采用优化爆破参数和近体覆盖措施,但通常也难以解决存在的问题,施工现场的防爆防噪显得尤其关键。

针对此类项目的特点,开展了“基坑石方爆破支撑梁模块式移动防护棚结构和防护施工技术”研究。在支护与开挖施工过程中,采用在钢筋混凝土支撑横梁上放置U型槽,铺设带滚轮的模块式可移动的钢盖板,实现对基坑内爆破区域的有效覆盖,形成相对密闭的施工空间,起到良好的防护效果,可有效防噪声、防飞石、防扬尘,达到安全可靠、环境整洁、绿色文明施工的效果。该施工技术提供了一种创新的绿色防护施工技术,综合施工成本低,操作便捷简单,功效明显,具有现实的指导意义和推广价值。

1 工程实例

某轨道交通车站基坑项目为地下三层双柱三跨、岛式站台车站,车站全长330.013 m,其中配线区长119.2 m。车站基坑深约30 m,基坑顶宽度为33.6 m,围护结构采用φ800 mm钻孔灌注桩(间距950 mm)+一道钢筋混凝土内支撑(700 mm×900 mm米字形撑)、一道锚索腰梁、临时立柱形式;基坑上部为填土层,采用垂直开挖;下部为中、微风化花岗岩,采用爆破放坡开挖,设随机短锚杆支护,其中石方量为27.8万m3。

场地周边环境施工区西侧在建的住宅项目4期距离车站主体结构基坑最近处11.99 m,在建住宅项目5期距离车站主体结构基坑约12.99 m,在建北绿廊目前已完成基坑开挖,其结构边线距离车站北端头基坑14.73 m;施工场区东侧在建住宅项目6期距离车站主体结构基坑13.31 m,住宅项目绿廊目前已基本完成基坑开挖工作,其结构边线距离石鼓站北端头基坑15.06 m,施工过程存在石方爆破工程且周边环境复杂,距离周边建筑生活区很近,爆破中的噪声、扬尘、飞石为主要的安全生产隐患。基坑支护设计图如图1所示。

图1 基坑支护设计图

2 工艺原理

本施工技术涉及基坑石方爆破施工领域,其防护方法主要是采用在钢筋混凝土支撑横梁上放置U型槽,铺设带滚轮的模块式可移动的钢盖板,实现对基坑内爆破区域的有效覆盖,形成相对密闭的施工空间,起到良好的防护效果。

施工过程主要分为3个步骤:

1)按照基坑顶钢筋混凝土支撑梁进行防护棚设计与制作。

2)根据基坑底爆破区域,选择加盖的防护棚范围,将模块式钢盖板移动至爆破位置,并将爆破区域进行有效覆盖保护。

3)在基坑支撑梁上安装防护棚完成爆破[1]。

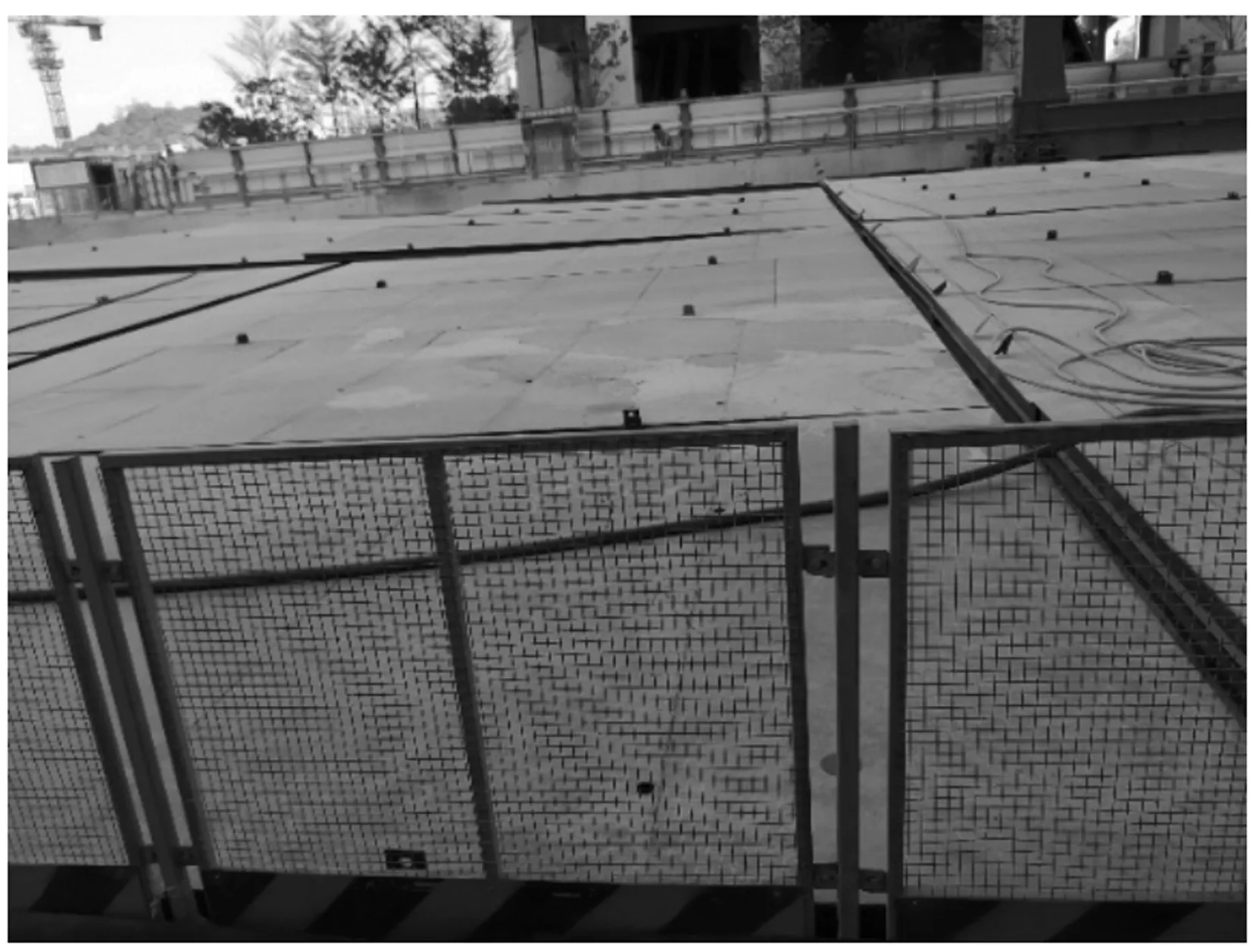

采用上述结构的防护棚结构,可以在现场形成相对密闭的施工作业空间,避免了施工过程中强烈的钻孔噪声、潜孔锤钻进爆破孔时的扬尘,以及实施现场爆破时的飞石,完全避免了对基坑边高层建筑物及人员的工作、生活的影响。基坑石方爆破支撑梁模块式移动防护施工现场如图2所示,基坑石方爆破支撑梁模块式移动防护工艺原理如图3所示。

图2 基坑石方爆破支撑梁模块式移动防护施工现场

图3 基坑石方爆破支撑梁模块式移动防护工艺原理

3 施工工艺及操作要点

3.1 施工工序

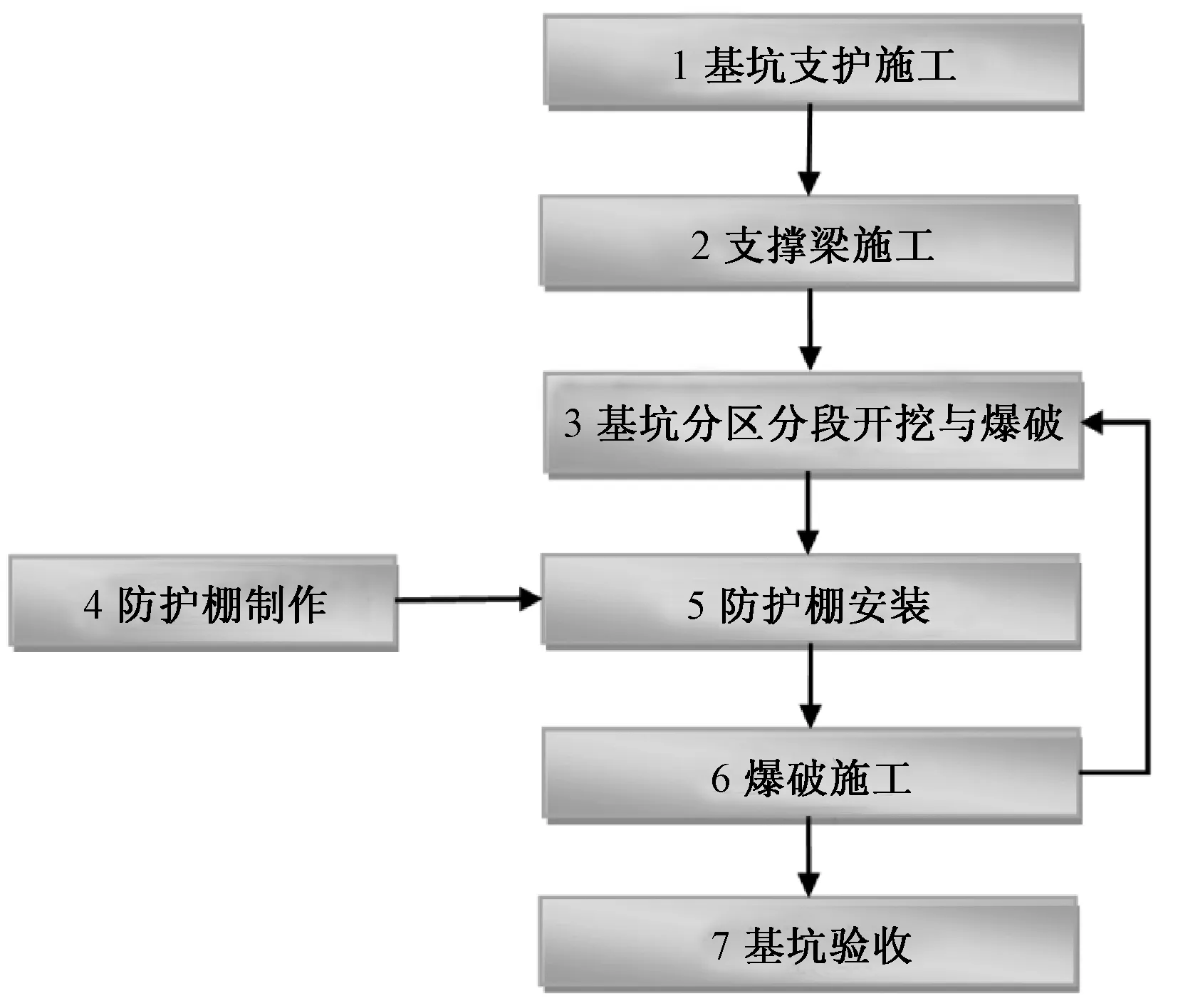

基坑石方爆破支撑梁模块式移动防护棚施工工序如图4所示。

图4 施工工序

3.2 工序操作要点

3.2.1 基坑支护施工

1)根据基坑设计和规范要求进行支护桩施工。

2)钻孔灌注桩作为基坑支护结构,采用旋挖钻机施工,保证钻孔的入岩深度。

3)支护桩做好开孔定位、垂直度检测、泥浆、钢筋笼制安、终孔验收、清孔等工序,确保成孔质量[2]。

4)灌注桩混凝土灌注成桩分别从混凝土质量、导管埋深、钢筋笼上浮等方面进行控制。

3.2.2 支撑梁施工

1)专业测量员依据设计图纸做好钢筋支撑梁的定位放线工作。

2)对进入现场钢筋,材料进场验收时要有规范的质保书及相关资料,材料进场后,按不同品种、规格堆放整齐。

3)选择操作熟练的钢筋绑扎工人,钢筋的品种、规格、形状、尺寸、数量、间距、锚固长度、接头位置必须符合设计和规范要求。

4)模板标高、位置、构件截面尺寸必须满足设计要求;模板的支撑必须稳定、牢固;模板的紧密程度、模板的缝隙必须严实。

5)混凝土配合比由商品混凝土供应商提供,根据工程具体情况及施工情况进行试配和调整,确定合适的配合比。

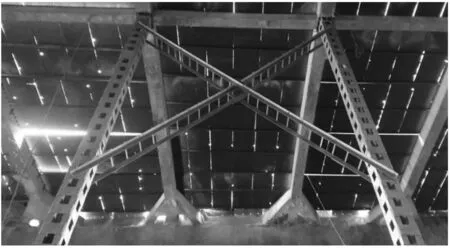

6)在混凝土浇筑完毕后,当混凝土表面收水并初凝后尽快浇水养护,必要时用麻袋或草帘覆盖。基坑支护米字形支撑梁如图5所示。

图5 基坑支护支撑梁

3.2.3 基坑分区分段开挖与爆破

1)根据现场条件划分区域进行开挖和爆破。

2)格构柱位置采用机械、人工开挖,防止因爆破扰动引起基坑安全隐患。

3)布孔爆破,加盖隔离防护范围与爆破的主导方向和背向有区别。主导方向以深孔台阶爆破的坡脚与覆盖钢板外延连成的直线与水平面夹角不大于20°,即以坡脚垂直向上钢板向外延伸的水平距离S主与钢板到坡脚的垂直高度H之比不小于2.75;背向以深孔台阶爆破的最后一排孔孔口与钢板外延的连线与水平面的夹角不大于40°,即以最后一排孔孔口垂直向上钢板向外延伸的水平距离S背与钢板到最后一排孔的垂直高度H背之比不小于1.191 8进行爆破准备。具体如图6所示。

图6 加盖防护区域和爆破范围示意图

4)为防止爆破对支撑体系产生的震动影响,对支撑立柱进行交叉十字连接加固,如图7所示。

图7 基坑格构柱之间采用交叉件加固连接

3.2.4 防护棚制作

防护棚结构由下往下主要分为支撑梁、U型槽钢轨道架、可移动滚轮钢盖板组成,具体防护棚结构如图8所示。

图8 可移动式防护棚结构示意图

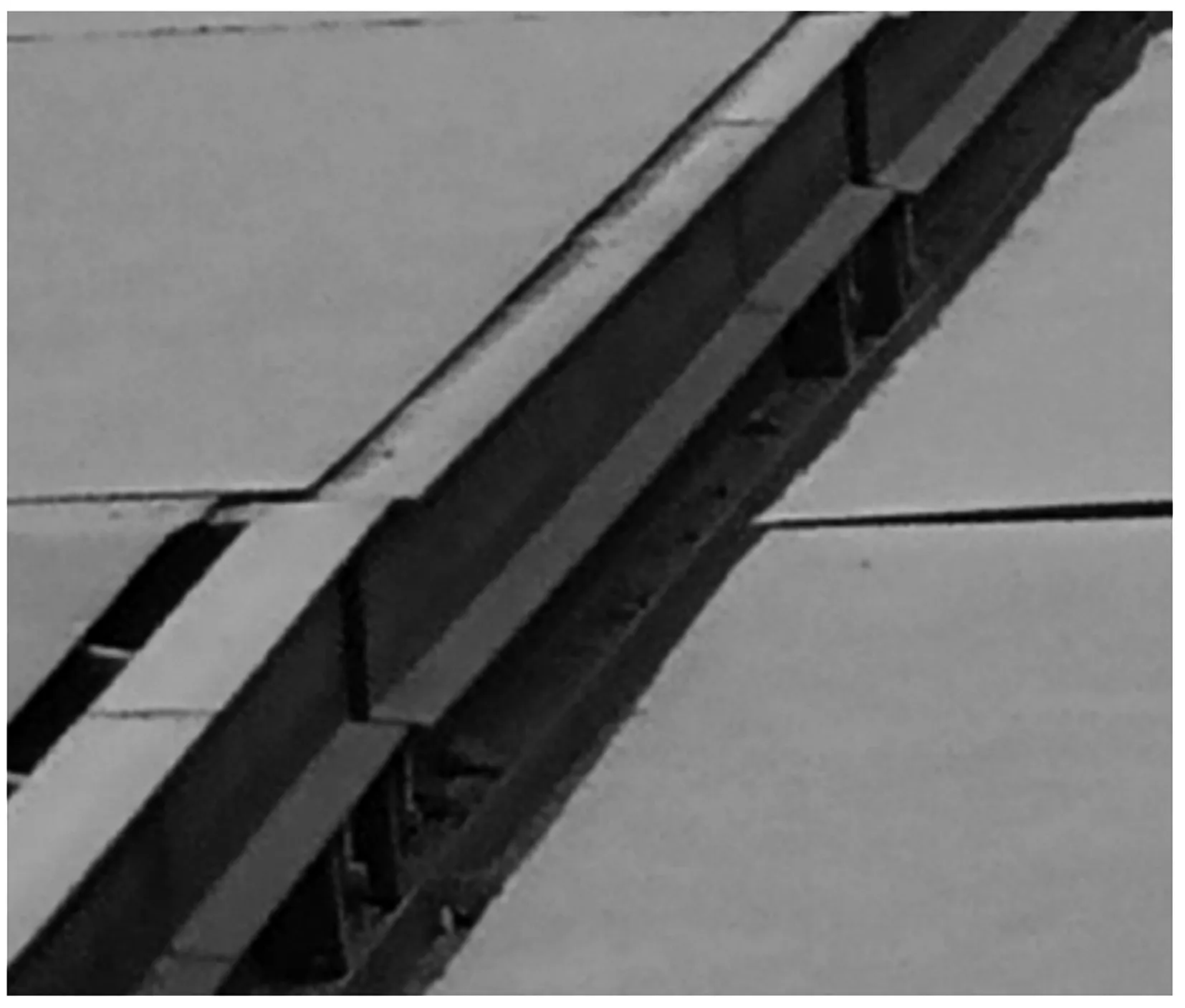

1)U型槽钢轨道架。现场根据支撑横梁在上部布设10#U型槽钢,既作为横跨支撑梁的受力结构,又作为钢轨道架实现上覆防护棚的移动,具体如图9、图10所示。

图9 U型槽钢滚轮轨道架示意图

图10 U型槽钢轨道架

2)模块式可移动滚轮钢盖板

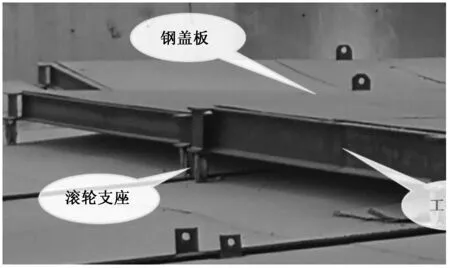

防护棚可移动滚轮钢盖板由45#滚轮支座、工字钢、钢盖板组成,具体结构如图11、图12所示。

图11 模块式可移动防护结构剖面示意图

图12 模块式可移动防护棚

工字钢规格型号采用14#、Q235,钢板宽度不小于1.5 m,长度不小于2 m,厚度不小于5 mm,钢板之间采用焊接。

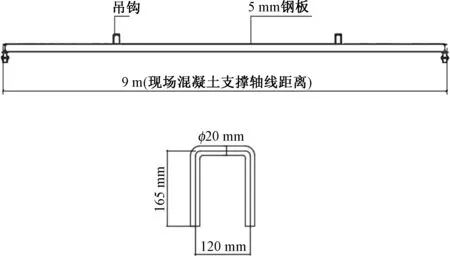

基于车站基坑宽度33.6 m,相邻支撑梁轴线间距9 m,防护棚采用模块式制作,每个钢盖板制作长度为9 m(支撑梁轴线间距),宽度为不小于4 m(根据钢板长度设置,宜连续设置2块钢板),骨架下方均匀分布45#滚轮支座进行移动,具体设计如图13、图14所示。

图13 支撑梁规格与模块式防护棚钢盖板设计示意图

图14 支撑梁模块式防护棚盖板

根据支撑梁荷载要求,防护棚每个重量不超过2 t,在防护棚设置φ20吊钩便于吊车起吊安装,吊钩穿过钢板与工字钢焊接,具体如图15所示。

图15 模块式防护棚钢盖板模及吊钩设计示意图

3.2.5 防护棚安装

1)防护棚由45#滚轮支座、工字钢、钢板制作完成,其中工字钢采用14#、Q235,钢板宽度不小于1.5 m,长度不小于2 m,厚度不小于5 mm,钢板之间采用断续焊,根据现场混凝土支撑的实际距离采用工字钢进行骨架制作宽度不小于4 m,骨架下方均匀分部45#滚轮支座进行移动;根据支撑梁荷载要求,防护棚每个重量不超过2 t。

2)现场根据滚轮位置在钢筋混凝土支撑横梁上部布设10#槽钢作为移动轨道,在防护棚设置φ20吊钩便于吊车起吊安装,吊钩穿过钢板与工字钢焊接。

3)防护棚制作完成,采用施工吊车进行防护棚的安装;根据轨道设置移动防护防至待爆破位置,如果是深孔爆破,则在加盖钢板铺设后再用长工字钢(不小于16号)做栓杠横向将数块钢板串联成整体,栓杠插入栓环中用木楔楔紧[3]。

3.2.6 爆破施工

1)电子数码雷管起爆操作流程为雷管检测、雷管入孔、按起爆顺序扫码、连接网路、给雷管授时、检测网路、起爆。

2)爆破装药前,在作业区周围设置警戒线,非爆破作业人员不得进入作业现场。爆破作业工作在爆破工程师的指导下进行。填塞工作由专人负责,做到装药后即时填塞。

3)根据《爆破安全规程》及本设计有关规定确定爆破警戒范围,每次爆破前20 min进行清场,警戒人员从爆区由里向外清场,所有与爆破无关人员、机械设备立即撤到安全区域。清场完毕在各入口设置警戒,清场人员佩带“爆破警戒”的红色臂章或小红旗、口哨及对讲机。

4)每次爆破依次发出预告信号、起爆信号和解除警戒信号。第一次信号为预告信号;第二次信号为起爆信号,确认人员、设备全部撤离危险区、具备安全起爆条件时,爆破工程师才能发出起爆信号;第三次信号为解除警戒信号,未发出解除警戒信号前,警戒人员坚守岗位[4]。

5)根据施工安排在基坑防护棚下外运已爆破石方,然后进行下一区域爆破施工,直至基坑开挖至设计标高,如图16所示。

图16 泥头车在基坑内防护棚下外运石方

3.2.7 完工验收

施工达到设计和规范要求,进行竣工验收。

4 技术特点

4.1 防护效果好

通过在基坑顶支撑梁上铺设钢盖板防护棚,对基坑岩石爆破区形成相对密闭的防护空间,当基坑爆破时,可有效防噪声、防飞石、防扬尘,达到环境整洁、绿色文明施工的效果,整体防护效果好。

4.2 安全可靠

采用模块式可移动防护棚,其材料构为钢制品结构,可有效防块石冲击,防护时可根据爆破区域,通过模块式移动吊装,实现爆破区的有效覆盖;同时,可根据开挖深度、岩石特性,进行爆破区域防护棚全覆盖,使爆破作业在密闭空间内进行,完全避免了爆破对周边环境的影响,安全可靠性高。

4.3 制作安装便捷

防护棚采用模块式可移动设计,制作简单,吊装方便,可随意调整位置,制作安装便捷。

4.4 造价经济

防护棚采用U型槽钢、工字钢和钢板制作,棚体可重重使用,材料亦可供现场使用,采购容易,制作简单,安全可靠,使用性价比高,经济性好,具有良好的推广价值。

4.5 适用性

适用于采用内支撑支护的城市地铁车站、地下管廊基坑石方开挖工程。适用于城市中心区基坑石方爆破防护。

5 结语

本施工技术通过一种绿色环保、低成本、小制作、操作简便的方式,采用防护棚结构,可以在现场形成相对密闭的施工作业空间,避免了施工过程中强烈的钻孔噪声、潜孔锤钻进爆破孔时的扬尘,以及实施现场爆破时的飞石,完全避免了对基坑边高层建筑物及人员的工作、生活的影响,可有效防噪声、防飞石、防扬尘,达到安全可靠、环境整洁、绿色文明施工的效果,具有显著的社会效益。