单相压电电机驱动的高精度孔径光阑设计

2022-10-31李晓牛王柏权温智益吴大伟

曹 腾 李晓牛 王柏权 温智益 吴大伟

南京航空航天大学机械结构力学及控制国家重点实验室,南京,210016

0 引言

孔径光阑是光学系统不可或缺的核心部件,主要用于控制光束通光量,它和光学设备的照度、景深、球差等关键参数直接相关,决定了光学系统成像的成像质量,在航空、航天、医学等领域中有广泛应用。航天光学仪器所使用的自动控制孔径光阑,采用电磁电机驱动,其中需要通过复杂的传动机构将电机运动传递到光阑转动,增加光阑系统结构复杂程度的同时降低了光阑的控制精度[1-3]。面向航天设备轻量化、精密化、小型化的需求,传统的驱动方式面临极大的挑战。此外,对于星载红外成像等特殊的应用场景,电磁电机产生的电磁干扰则会影响系统成像质量,需要额外的电磁屏蔽手段,增加了设计难度。

压电电机作为一种依靠逆压电效应与摩擦原理直接驱动的新型作动器,具有响应快、无电磁干扰、精度高、结构紧凑等优点,已被成功用于航空、精密驱动等领域[4-7]。以压电电机代替电磁电机驱动孔径光阑,可以很大程度上简化光阑的结构,降低复杂程度,提高操作精度和稳定性。文献[8]基于行波旋转超声电机驱动原理,设计了一种螺纹式超声电机驱动的孔径光阑。该光阑虽然实现微弧度级别高精度定位,但其不足之处在于:①在结构上将商用光阑整体嵌入至中空超声电机之中,导致体积与质量相对较大;②预压力通过转子的螺纹施加,其旋转会改变预压力大小,稳定性不佳。文献[9]设计了一种驻波型旋转压电电机用于驱动孔径光阑。该光阑结构简单,分辨率可达0.34×10-3rad,但其体积与质量也较大。另外,以上两种压电驱动光阑采用两相电压激励,其控制方式与部件复杂,能耗较大。

本文结合压电光阑设计经验与结构功能一体化设计理念,设计了一种结构紧凑、质量小、高精度的单相驱动的压电孔径光阑。压电定子采用碳纤维复合材料与压电材料复合结构,增加输出力与结构强度的同时实现单相驱动,简化光阑控制方式。光阑动圈由定子直接驱动,两者整合实现结构与功能一体化的设计。文中通过有限元软件对压电定子、转子优化设计,并对光阑性能进行了试验分析。

1 孔径光阑结构与工作原理

1.1 光阑结构

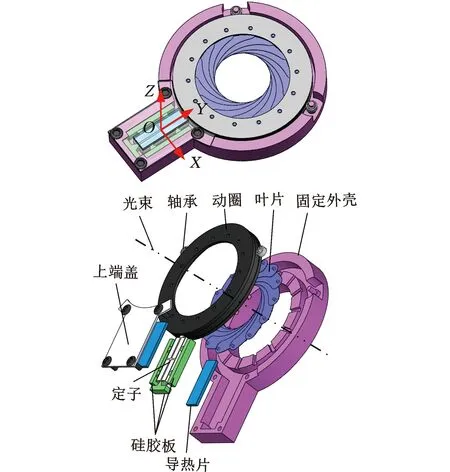

图1 光阑结构示意图Fig.1 Structure diagram of aperture

本文所设计孔径光阑如图1所示,其中包括压电驱动部分与孔径控制部分。压电驱动部分主要为长方形压电定子以及固定零件;孔径控制部分包括动圈(转子)和叶片。压电定子嵌入在固定外壳中,其X方向与Y方向自由度通过耐高温高弹性硅胶板(硅胶板)限制,并通过硅胶板变形提供预压力。传统的弹簧板只能通过变形提供压力,然而由于定子与转子之间的装配以及磨损等误差,不可避免地会使定子在Y方向产生周期性微小位移,此时弹簧板必然会与定子之间产生摩擦,损坏定子。硅胶板具有高弹性,各方向力学性能基本相同,可以将定子Y向运动形成的剪切力传递到硅胶板中,在不发生摩擦的情况下提供稳定的预压力。另外,硅胶板与金属外壳声阻抗黏弹性阻尼系数大,可以更好地将定子的振动阻隔,使光阑整体更加稳定。Z方向定子的两侧设置有导热硅胶片(导热片),用于定子绝缘和散热。压电定子通过逆压电效应将电信号转变为自身的微形变,在驱动足处产生椭圆运动。驱动足与转子直接接触,通过摩擦效应将驱动足的椭圆运动转化为转子的转动,带动叶片运动改变通光孔径大小。相比于上文文献中提及的光阑,本文所设计的光阑结构更紧凑,厚度更小,动态范围更大。

1.2 压电定子设计

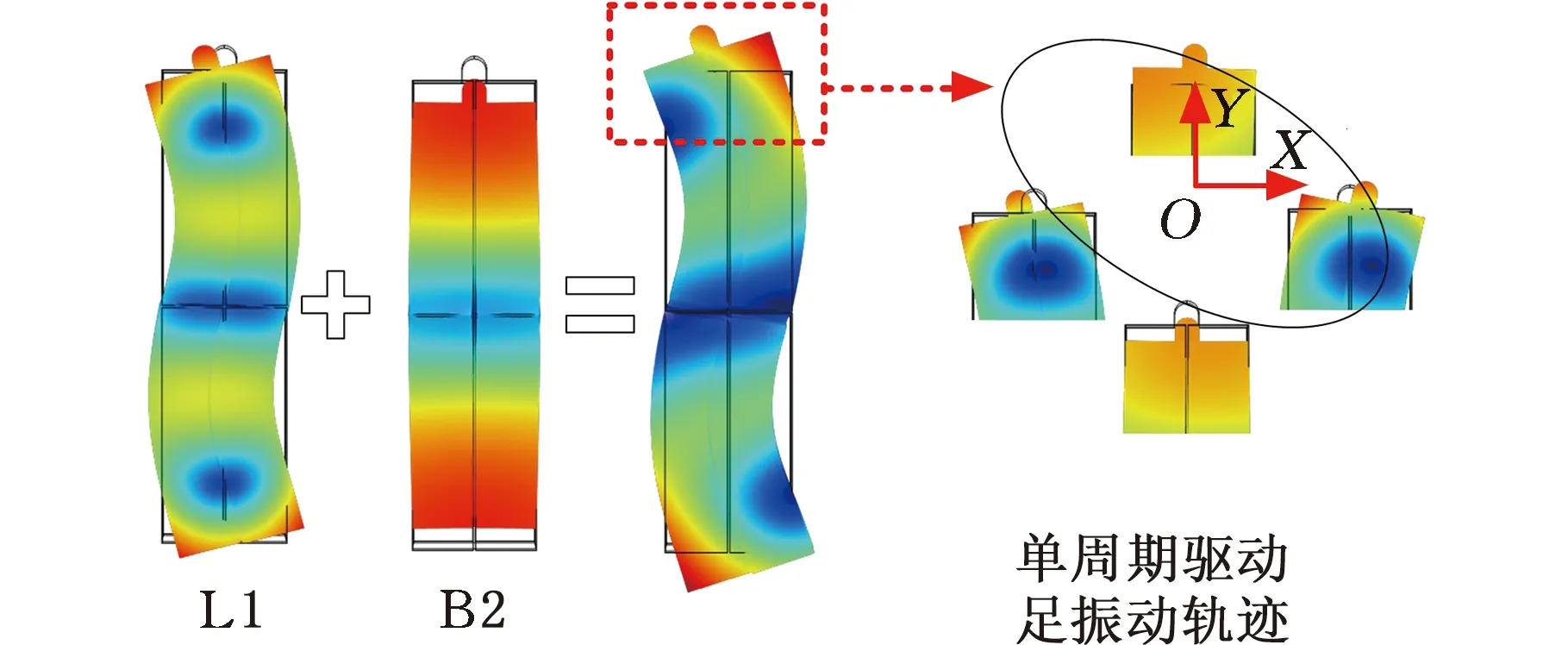

孔径光阑大多用于高精密器件,因此为确保结构的紧凑,定子形状设计为矩形,采用一阶纵向振动(first order longitudinal vibration,L1)和二阶弯曲振动(second order bending vibration, B2)复合振动模态,如图2所示,定子在激励时纵向振动与弯曲振动同时被激励出来。

图2 定子工作原理Fig.2 Operation principle of the stator

定子由振动体和氧化铝驱动足组成。振动体由4个相同的振动单元叠加而成以增加输出功。振动单元由两个极化方向相反的压电陶瓷(piezoelectric ceramic, PZT)与碳纤维复合材料(carbon fibre reinforced plastics, CFRP)叠加组成,两压电陶瓷的地极与碳纤维层接触。叠层压电陶瓷可以增加电机输出功率,但由于陶瓷属于高硬度、低强度材料,在过高负载下容易产生断裂,因此提高压电定子整体强度是非常必要的。碳纤维复合材料具有高强度、高模量、小质量等优点。碳纤维层的存在可以很大程度上提高定子的机体强度[10]以及储能密度[11]。此外,碳纤维层的各向异性会改变定子的机械性能,设计时可以通过纤维方向的布置达到预期的机械特性,使定子更具可设计性。

陶瓷片为长板状,其正面电极(正极化方向所指面)通过激光加工分为四个电极区,对角相连形成A(A1、A2)、C(C1、C2)两组电极,陶瓷片反面电极为地极,如图3所示。A组激励时振动轨迹为顺时针,C组激励时振动轨迹为逆时针。

陶瓷片与预浸碳纤维层通过130 ℃高温环境加热黏结在一起。为了阐明纤维方向与定子力学性能的关系,文中采用COMSOL有限元仿真软件计算了定子不同纤维方向下的振动特性。陶瓷片的初始长度和宽度分别为20 mm和6 mm,厚度为0.5 mm,密度ρ、弹性矩阵cE、相对介电常数ε、压电常数e取值如下:

ρ=7600(kg/m3)

碳纤维层以θ角(图3)铺设于陶瓷片之间,根据复合材料力学特性[12],主坐标下纤维层的拉伸模量和剪切模量可以分别表述为

Q66(sin4θ+cos4θ)

式中,Qij为纤维层各方向下的弹性模量;G12为碳纤维层的剪切模量;E1为纤维方向拉伸模量;E2为横向拉伸模量;ν为泊松比。

定子坐标系下的等效拉伸模量E和等效剪切模量G表示为

式中,n为碳纤维层数;m为压电片层数;hc为碳纤维厚度;hp为压电片厚度;Ep为压电片模量;Gp为压电片剪切模量。

文中对单层铺设进行了仿真研究。碳纤维层厚度为0.15 mm,其材料参数如表1所示。由于电机驱动力主要由定子切向位移提供,因此以B2模态下的共振频率进行激励,其电压峰峰值为50 V。

表1 碳纤维复合材料层参数

图4所示为单层铺设时不同纤维取向下定子振动位移D的仿真结果。可以看出,随着角度θ的增大,两个方向的振动幅度同时增大,但由于是在B2模态频率下激励,横向幅值要大于纵向幅值。另外,随着纤维方向角度的增大,横向幅值呈现出先减小后增大的二次曲线趋势,而纵向幅值随着角度的增大而增大。分析其原因,纤维角度在0°~45°时,定子的剪切模量逐渐增大,在45°~90°时剪切模量逐渐减小;与剪切模量不同,拉伸模量随着角度的增大呈减小的趋势。

图4 单层铺设不同纤维方向下的振幅Fig.4 Vibration amplitude of stator with different fiber directions in single layer

模量的增大会使振动幅值降低,但同时会增大定子的储能模量,因此本文的研究中采用单层0°碳纤维铺设方法。通过频率一致性调节优化设计,定子的最终长度为20.5 mm,宽度为6.1 mm,此时得到L1模态频率为88.8 kHz,B2模态频率为88.76 kHz。

1.3 动圈设计

动圈直接与压电定子接触,其面有深0.3 mm、宽3.5 mm的凹槽,用于限制其轴向位移。动圈为圆环形,如图5所示,其自身存在径向振动模态,在定子的纵向振动激励下如果动圈的径向振动模态频率与激励频率一致,此时的动圈就会形成干扰模态,降低其转动精度与效率[13]。因此,在对动圈进行设计时需要调整其相应的振动模态,使干扰模态共振频率远离压电定子的激励频率。

图5 动圈结构示意图Fig.5 Structure diagram of the rotor

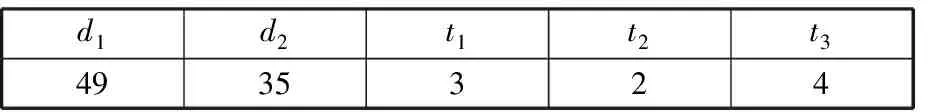

动圈材料为铝合金,其尺寸d1与d2为定值,借助有限元分析,得到两激励频率附近的干扰模态,如图6所示。通过调节参数(t1,t2,t3)使其两共振频率远离定子共振频率,最终优化尺寸如表2所示。两相邻干扰模态频率分别为80.5 kHz和95.7 kHz。

图6 动圈干扰模态Fig.6 Interference mode of the rotor

表2 动圈尺寸参数

另外,由于动圈材料为铝合金,而驱动足为氧化铝,在高速高频摩擦下,铝合金表面极易磨损,因此为增加铝合金表面耐磨性,在加工过程中对其进行阳极氧化处理,提高接触表面硬度。

2 实验测试

2.1 定子模态测试

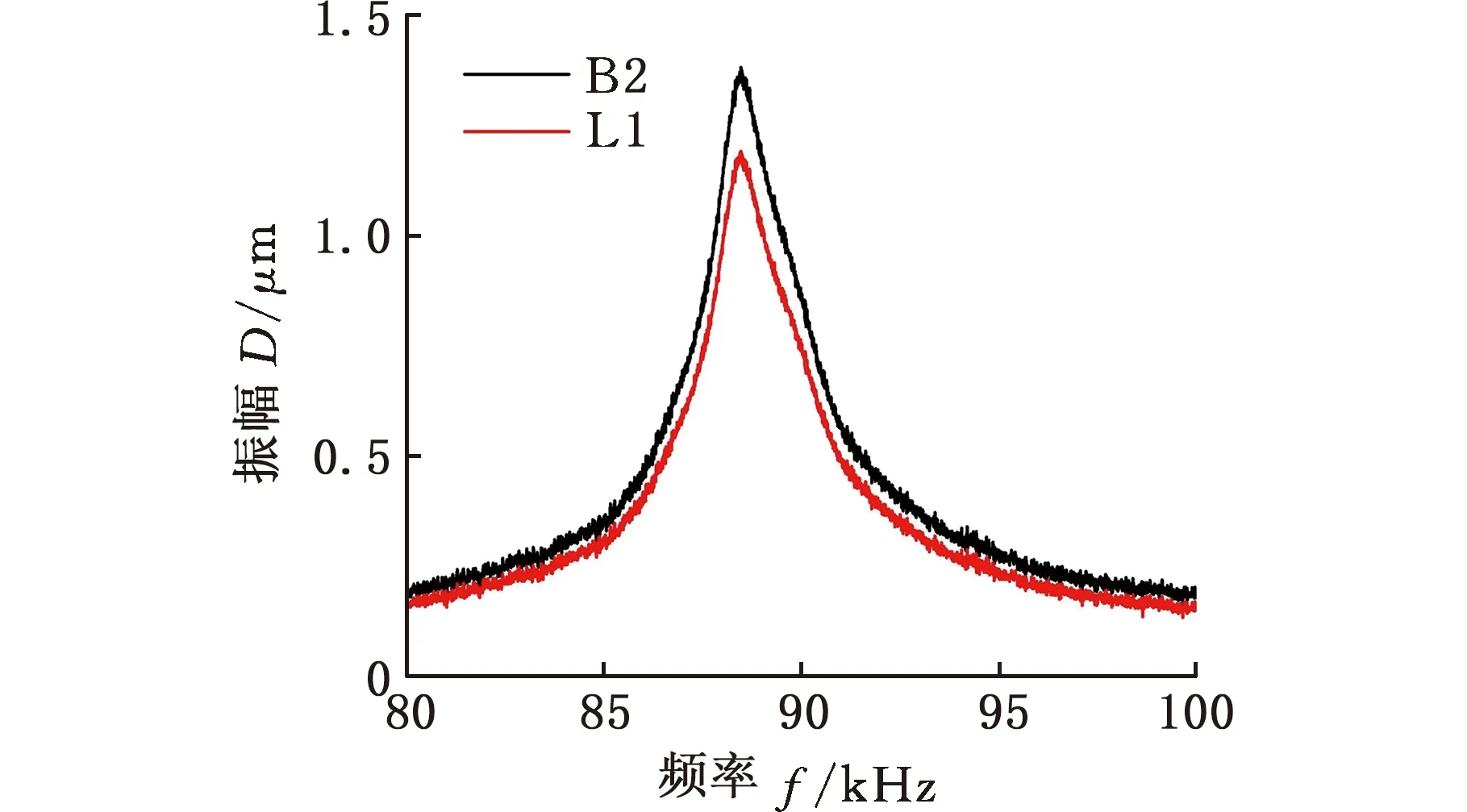

压电定子样机如图7所示,利用三维激光多普勒测振仪(PSV-500F-3D,Polytec,Inc.,Waldbronn,Germany)对其扫描测振,结果如图8所示,定子L1和B2共模态的频率分别为88.4 kHz和88.42 kHz,与仿真频率的误差小于0.45%。如图8所示,定子在80~100 kHz范围内两模态分别只有一个峰值,没有其他干扰模态的出现,说明定子的振动特性很好。

图7 定子样机Fig.7 Prototype of the stator

图8 定子的幅频特性曲线Fig.8 Amplitude-frequency characteristic curve of the stator

图9 光阑样机以及测试原理Fig.9 Prototype of aperture and experimental principle

2.2 光阑测试

图9所示为孔径光阑样机以及测试原理。光阑总质量为49 g,其孔径可变范围为0.5~35 mm,有效转动角度为90°。

为确定光阑的最优工作频率,首先对其进行频率-转速测试。测试采用单相电压驱动,电压峰峰值为100 V,频率范围为86~91 kHz。利用非接触式激光测速仪 (LK-H020, Keyence Corp., Osaka, Japan)测得动圈转速,结果如图10所示。由图可知,孔径放大-缩小的速度差距较小,但在频率88.6 kHz附近时转速达到最大,分别为1.8 r/s和1.65 r/s。相比于测得的定子样机的共振频率,最佳激励频率偏大。这是由于定子的模态测试是在自由边界条件下测得的,而光阑中的定子受到预压力的影响,其边界条件发生变化,因此共振频率会偏高。

图10 转速-频率特性曲线Fig.10 Rotational speed-frequency characteristic curve

图11 转速-电压特性曲线Fig.11 Rotational speed-voltage characteristic curve

图11为光阑速度与激励电压之间的关系,激励频率为88.6 kHz,可以看出,随着电压的升高,光阑放大与闭合速度都增加,并且孔径放大与缩小的速度差呈现减小的趋势。在电压峰峰值150 V激励下,孔径放大与缩小的速度分别为2.8 r/s和2.67 r/s,其对应的完全放大与闭合时间为89 ms和92.4 ms,可以实现高速孔径变化。

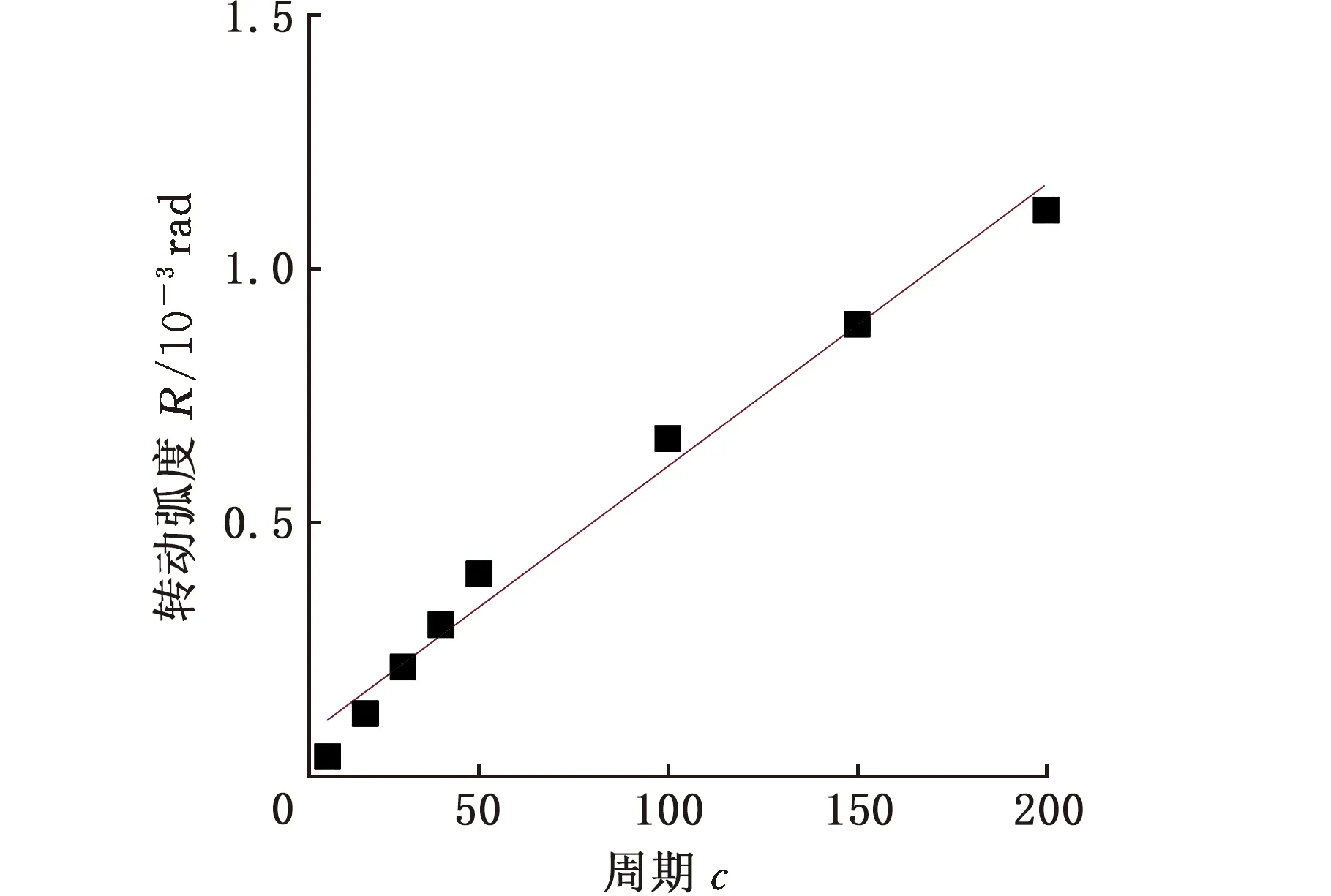

图12 不同激励周期下光阑转动弧度Fig.12 Rotational radians of aperture under different excitation cycles

图13 不同激励电压下光阑转动弧度Fig.13 Rotational radians of aperture under different excitation voltages

光阑最小转动弧度决定了其控制精度。图12所示为电压峰峰值50 V时不同周期激励信号下的最小转动弧度。由图可知,当激励周期为50时,转动弧度存在一个非线性转折。这是因为定子在驱动动圈时,速度增加曲线为非线性的,激励周期为50左右时,转速达到稳定,因此转动弧度在此后呈线性变化。图13所示为10个周期激励信号下不同电压测得的转动弧度。由图可见,转动弧度-电压幅值基本成线性关系。在驱动电压50 V、10个周期激励信号下,光阑的角度分辨率可达4×10-5rad,可以实现光阑的高精度控制。

3 结论

本文以小型化、轻量化、精密化为准则设计了一种单相压电驱动的孔径光阑。通过结构功能一体化设计将压电电机与传统光阑整合,简化了整机结构,减轻了光阑质量。压电定子采用压电陶瓷与复合材料的复合结构,具有更大的输出功率和整体强度。该孔径光阑样机质量仅为49 g,孔径可变范围为0.5~35 mm。在驱动频率88.6 kHz、驱动电压峰峰值150 V下,光圈的放大与闭合时间分别为89 ms和92.4 ms,可克服惯性影响,实现快速放大与闭合切换。在电压峰峰值50 V、10个周期信号激励下,可以达到最小角度分辨率为4×10-5rad,可实现高精度的定位。这种设计简化了光圈的组成和控制,使其在保证精度的同时,结构更加紧凑,质量更小。

本文光阑的设计在选材与结构刚度上存在一定不足,在以后的研究中将进一步优化,更好地发挥压电光阑的性能。