飞轮壳螺纹孔开裂原因分析

2022-10-30王春雁李珊珊

王春雁, 王 芳, 王 嘉, 李珊珊, 纪 静

(河北华北柴油机有限责任公司, 河北 石家庄 050081)

0 引言

飞轮壳虽然不是运动部件,但它是发动机与变速箱之间的连接载体,不但承担发动机及变速器的部分重量,保护着离合器和飞轮,而且还是发动机的支承部件[1],因此飞轮壳也是发动机的主要部件。 为了满足动力轻量化的需求,飞轮壳材料由灰口铸铁材料改进为铸造工艺性能、抗腐蚀性、 机械性能良好的铝-硅系为基的ZL114A 材料,铸造浇注时加入了变质剂鍶进行变质处理,铸造后进行了固溶处理和时效处理。通过对失效的飞轮壳进行断口宏观及微观、化学成分、力学性能、金相组织等相关项目的一系列检测分析,意在探讨飞轮壳螺纹孔开裂原因,预防此类故障再次发生。

1 理化检测分析

1.1 断口形貌分析

1.1.1 断口宏观观察

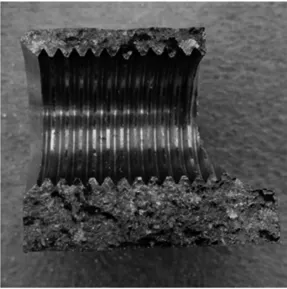

飞轮壳螺纹孔承受外力最大的部位1 裂纹最长,裂纹穿过螺纹孔两侧并扩展至工件本体上见图1,承受外力次之部位2 裂纹贯穿螺纹孔两侧未扩展至本体见图2,部位3 裂纹贯穿螺纹孔薄壁一侧未扩展至本体见图3。

图1 部位1 裂纹形貌图

图2 部位2 裂纹形貌图

图3 部位3 裂纹形貌图

将三个部位从裂纹处打开, 试样超声清洗后观察三个部位的断口形貌,三个试样的断口形貌相似,螺纹孔断面较粗糙,表面呈银灰色,断面有疑似疏松、夹杂类黑色缺陷,无明显宏观塑性变形,呈现晶体学平面,脆性断裂特征,见图4、图5。

图4 裂纹处打开断面形貌

图5 裂纹处打开断面形貌

1.1.2 断口SEM 检测分析

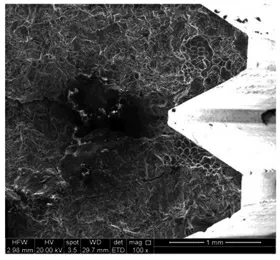

将三个试样放在扫描电镜下检测分析, 三个试样断口微观形貌基本相似, 经能谱分析确定黑色缺陷为氧化物夹杂和疏松,见图6;断口夹杂物及疏松微观形貌图,见图7、图8。

图6 氧化物夹杂能谱分析图

图7 氧化物夹杂形貌图

图8 疏松形貌图

1.2 化学成分分析

对飞轮壳螺纹孔失效样块及其它部位进行材料化学成分分析,参照标准GB1173,此飞轮壳的化学成分符合标准要求,见表1。

表1 飞轮壳化学成分分析数据表(质量分数)%

1.3 力学性能检测

1.3.1 硬度检测

(1)开裂部位硬度检测。对飞轮壳开裂螺纹孔处失效部位进行硬度检测, 采用压头直径为10mm 的硬质合金压头、施加负荷1000kg、加载保荷时间30s 进行布氏硬度测试, 部位1 失效样块硬度值为HB106、HB108、HB112,硬度偏差值为HB6,平均值为HB109;部位2 失效样块硬度值为HB105、HB108、HB110,硬度偏差值为HB5,平均值为HB108; 部位3 失效样块硬度值为HB107、HB109、HB112,硬度偏差值为HB5,平均值为HB109;三个失效样块硬度值均符合标准GB1173 要求(≥HB85)。

(2)其他部位硬度检测。对飞轮壳其它部位取样进行硬度检测, 采用与1.3.1.1 同样的检测方法, 检测数据为HB107、HB112、HB109,硬度偏差值为HB5,平均值为HB109,符合标准GB1173 要求(≥HB85)。

1.3.2 拉伸力学性能检测

从飞轮壳上取2 个试样进行拉伸试验测试, 试验结果不符合标准GB1173 要求, 拉伸试样断口未发现夹杂、疏松、气孔等铸造缺陷,试验有效,测试数据结果见表2。

表2 飞轮壳拉伸试验力学性能数据表

1.4 金相组织检测分析

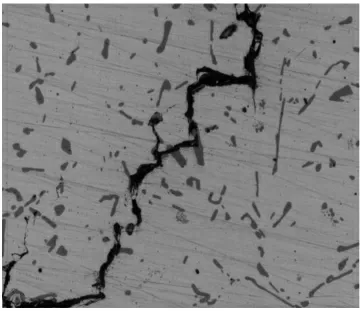

对3 个开裂部位试样裂纹末端位置取样进行金相分析,裂纹主要沿共晶硅相呈锯齿状扩展,见图9;金相组织依据JB/T7946.1《铸造铝合金金相》标准锶变质分级进行评定,α 枝晶与共晶体分布不均匀,部分共晶硅为短杆状,部分为针状,见图10,评级为变质不足;变质正常组织应为α 枝晶与共晶体分布均匀,共晶硅为点状或蠕虫状,因此开裂部位样块金相组织异常。 对飞轮壳未开裂部位取样进行金相分析,与开裂试样同样方法进行分析评定,α 枝晶与共晶体分布不均匀,部分共晶硅为短杆状,部分为针状,评级为变质不足,未开裂部位金相组织异常,见图11。

图9 裂纹沿共晶硅扩展形貌200X

图10 变质不足组织200X

图11 变质不足组织200X

2 飞轮壳受力分析

飞轮壳通过螺栓固定在发动机箱体上, 保护着飞轮与离合器。 飞轮壳上方安装增压器和过渡脉冲座, 左下方安装起动电机, 承担着一定的重量,静载荷情况下,如果各部位所受到的应力值超出设计许用应力, 不可避免地会产生裂纹。 通过模拟计算部位1 螺纹孔处所受应力最大,部位1 位置为危险截面,此飞轮壳部位1 螺纹孔处的设计许用应力值远大于其实际所受到的应力值, 无异常情况、运行平稳状态下不会产生裂纹。

3 开裂原因分析与探讨

断口形貌呈晶体学平面,无塑性变形特征,为脆性断裂。 目测断口有黑色缺陷,通过扫描电子显微镜微观检测断定为疏松和氧化物夹杂缺陷。疏松是由于体积收缩或其它原因所形成的细小而分散的孔洞,多存在于枝晶间,造成铸件内部组织不致密性[2]。疏松会减小铸件的有效承载面积,特别是对于承载零件会在此处造成应力集中,极易使零件在工作中断裂失效[3]。夹杂物一般是指一切液相线温度以上的固相或液相外生杂质,氧化物夹杂一般呈黑色团絮状或弯曲的丝状物[2]。通常情况下,夹杂物的弹性模量、膨胀系数等性能参数与铝合金材料的基体不同,因此在外力存在的作用下,夹杂物本身或夹杂物与基体交界处易产生应力集中, 这为裂纹的萌生和扩展提供了条件,随着外力的不断作用,裂纹不断扩展,最终导致合金断裂,严重影响合金的力学性能[4-5]。因此螺纹孔处疏松和夹杂物的存在是导致此处开裂的主要原因之一。

失效飞轮壳化学成分、 硬度符合要求; 金相组织异常,拉伸力学性能不符合要求。 飞轮壳采用铝-硅系为基的ZL114A 材料,属于亚共晶铝合金,含硅量较高,铸造时容易产生粗大的共晶硅,粗大共晶硅为脆性相,严重割裂基体,降低合金的强度和塑性。 为了改善粗大组织,常采用变质处理细化晶粒、改善脆性相、改善晶粒形态和分布状况,从而提高材料的力学性能。失效飞轮壳铸造过程中加入了变质剂锶, 从金相组织形态可见点状共晶硅说明此飞轮壳是经过变质处理的, 但是其组织中还存在着针状、短杆状的共晶硅可判断变质不完全,其组织评级结果为变质不足组织,针状、短杆状的共晶硅的存在会降低力学性能,尤其是塑性。拉伸力学试验过程中断口未发现缺陷,试验是有效的,性能未达到要求正是金相组织变质不足的外在表现。 一般铸造后的材料经固溶处理和时效处理可以提高其机械性能, 但是铸造变质处理异常会影响其后续热处理的效果, 通过热处理也无法消除粗大共晶硅对基体的割裂作用。 因此变质不足造成的金相组织缺陷是导致开裂的另外一个主要原因。

飞轮壳安装位置不良,曲轴、飞轮安装配合间隙不合标准、飞轮壳固定螺栓没有按规定扭矩拧紧,都会影响传动系统运转平稳性,引起振动过大,产生强大的冲击而使飞轮壳所受到的应力过大, 应力超过极限时会在薄弱位置萌生裂纹源进而扩展断裂。装配现场进行检查,飞轮壳及相关零部件的各部位尺寸符合图纸要求, 飞轮壳与箱体结合面平整,定位基准准确,曲轴轴向间隙在规定范围内,飞轮、曲轴、飞轮壳中心线同轴度差在规定范围内,飞轮壳定位螺钉紧固可靠,螺栓按规定顺序、扭矩分次交替拧紧且拧紧力矩符合规定要求。 因此排除因装配过程不当及零件尺寸不符造成的失效。

4 结论

通过以上讨论分析得出,飞轮壳采用铸造工艺性能、机械性能良好的亚共晶铝合金ZL114A 材料,铸造浇注过程中加入变质剂锶进行变质处理, 再通过固溶处理及时效处理后其力学指标是完全可以满足飞轮壳其本身的性能要求的, 但是由于铸造过程中存在变质不足缺陷,使飞轮壳未达到规定的力学性能, 造成飞轮壳本身承载能力不足, 螺纹孔处存在疏松、夹杂物缺陷又极大降低了此处的性能,飞轮壳上安装着增压器、起动电机、脉冲座等部件,发动机起动后又产生振动,外部应力叠加的作用下,很快导致在飞轮壳最薄弱的螺纹孔处发生脆性过载开裂。

5 结束语

飞轮壳螺纹孔开裂为脆性过载断裂, 究其根本原因为铸造浇注过程中控制不当造成飞轮壳组织变质不足缺陷, 及飞轮壳薄弱部位螺纹孔加工处产生氧化夹杂物及疏松缺陷。 因此为了避免铸铝飞轮壳同类失效事件的发生要加强铸造工艺的改进及管控。