基于CFD 的智能蜂箱流场仿真分析

2022-10-30曹如玥侯开虎包迪杨道清姬思阳

曹如玥,侯开虎,包迪,杨道清,姬思阳

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

蜂箱的温度和湿度是影响蜜蜂生产生活的最重要的两个因素,实时监测蜂箱的温湿度数据并上传,根据数据对蜂箱内的环境进行控制是智能蜂箱的主要功能。目前对于智能蜂箱国内外已有很多研究[1-4]。但这些研究的重点都在数据检测上,并没有对蜂箱的控制和结构参数有所研究。

借助计算流体力学(Computational fluid dynamics,CFD)的方法,可以清楚直观地分析流场内的气流分布情况。已有大量文献[5-7]通过模拟仿真的方法对各种对象进行了分析,并且通过模拟分析对研究对象进行了改进和优化,经过实际应用,取得了良好的结果。这些模拟研究的成功,为将CFD 方法应用于蜂箱内部流场的模拟研究奠定了良好的基础。

1 蜂箱模型的建立及网格划分

1.1 物理模型

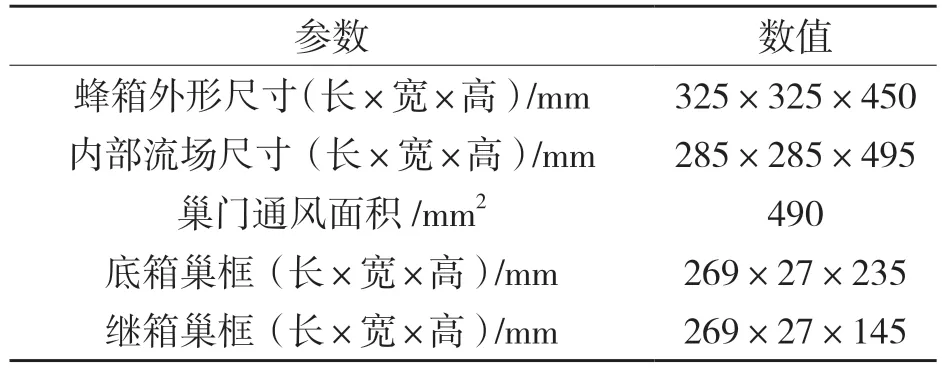

本文所研究的蜂箱原型主要由蜂箱主体和控制系统两部分组成,其中控制系统包括主控制器、温湿度传感器和执行器。执行器由用于散热的风机、用于加热的加热片组成。蜂箱主体由巢箱、继箱、箱盖、副盖、箱底、巢脾框、巢门等部件组成,箱体由保温材料和铝合金框架构成,巢脾框为木质,且底箱与继箱内放置的巢框数量均为7。结构参数见表1,蜂箱结构如图1 所示。

图1 蜂箱3D 模型及剖面示意图Fig.1 3D model and cross-sectional schematic diagram of beehive

表1 蜂箱结构参数Tab.1 Structural parameters of beehive

1.2 数学模型

模型不涉及能量和组分的转移,箱内空气为定常、不可压缩的,遵循质量守恒定律和动量守恒定律[8],其控制方程如下:

质量守恒方程

式中:u,v,w ——速度矢量在x,y,z 方向的分量,m/s;ρ——蜂箱内的空气密度,kg/m3;t ——时间,s。

动量守恒方程

式中:p——流体微元体上的压力,Pa;μ——空气动力粘度,Pa·s;u ——速度矢量,m/s。

1.3 网格划分

为了有效展开模拟分析,对蜂箱的结构进行了简化。主要是将上下两层箱体合并为一个箱体,以便流场的提取,并且将巢框内部进行填充,以便模拟巢脾的形貌。将用UG 软件建立的蜂箱简化模型导入到Fluent 计算流体力学分析软件中,用其内置的模型功能提取其内部流场,采用Mesh 对提取出的流场进行网格划分,进口和出口处网格进行了加密处理,网格的主要类型为六面体网格,提取出的内部流场结构及网格划分结果如图2 所示。网格划分的数目约为9.5×105。

力学演示实验的操作过程中,教师要引导学生有目的地思考、观察,全面观察总结现象的特征及发生、发展的条件以及条件与结果之间的依赖关系等,可以让学生进行操作、读数、记录等,其余的学生进行监督和指正,这样的课堂演示实验既活跃了课堂气氛,又激发了学生的积极主动性。演示的过程中,教师更要积极地创造条件,克服思维定式,扩大学生观察的范围或空间,使学生脑海中形成全面整体的物理图景。

图2 蜂箱内部流场及网格划分结果Fig.2 Flow field and grid meshing results inside the beehive

1.4 边界条件与数值求解方法

风机的降温除湿原理是通过风机将外界低温干燥的空气吹入到蜂箱中,经过巢框间的空隙和巢框与箱体间的空隙,最后从巢门处排出。假设蜂箱除了风机入口与巢门出口以外的其他地方密闭性良好,空气只从入口和出口进出。风机入口选择速度进口边界条件,巢门作为出口处采用压力出口边界条件。其余边界面设置为壁面边界,应用标准壁面函数方法处理近壁区域。湍流模型采用Realizable k-ε模型,采用基于有限体积的控制方程。压强为标准大气压,在z 轴反方向设置重力为-9.81 m/s2,压力速度耦合方式为SIMPLE,压力和动量的插值方法采用二阶迎风格式。

1.5 评价指标的选择

为有效分析并且真实反应模拟仿真结果的流场变化,本文引入了平均速度[9]和速度不平均系数[10]作为评价指标。通过对这两种指标的分析,可以清楚地看到不同条件下的仿真结果的差异性。

(1)平均速度

蜂箱内每一个截面的气流平均速度大小。平均速度越大,则气流强度也就越大,越有利于蜂箱内部的降温除湿。

(2)速度不平均系数

引入速度不均匀系数是为了评价蜂箱内部各截面的速度分布均匀性。速度不均匀系数M 越大,说明内部流场越不均匀;M 越小,则代表速度流场均匀性越好,降温除湿也就越均匀。

式中:σv——速度标准偏差。

2 结果与分析

2.1 网格无关性检验

蜂箱的内部流场网格划分为598 203,720 027,989 500,1 485 080等4种单元数目进行仿真模拟。选取截面z=0.341 m 上的20 个点的气流速度来验证网格数目是否会对仿真模拟的气流运动造成影响。气流速度分布图如图3 所示。

图3 不同网格数下(Z=0.341 m)面上选点的速度分布图Fig.3 Velocity distribution diagram of selected points on the surface (Z=0.341 m) under different grid numbers

从图3 可知,在不同的位置点,气流速度的分布趋势大体一致。但在网格数量为598 203 时,与其他3 组数据所达到的速度峰值相差较大;加密网格到数量为720 027 时,在继续加密网格后,气体流速变化的趋势相同,且达到的峰值相差不大。所以当网格数量为720 027 时,可以满足仿真要求。考虑到过多的网格数量,会大大提升计算时间,且不一定会提升计算精度,选取网格数目720 027 进行仿真模拟的计算。

2.2 风机不同安装位置的模拟分析

风机的安装位置在蜂箱底箱后侧板上,为保证风机所吹的风可以均匀分布在蜂箱中,风机的安装位置首先应放在后侧板的竖直中线上,再对这条中线高度的3/4,1/2,1/4 等3 个位置安装风机进行模拟分析。以继箱巢框中部的XY 平面(Z=0.341 m)的计算结果作为参考对象。选择此处作为参考的主要原因是,在蜜蜂产蜜时期,继箱中的蜂蜜水分过大,单靠蜜蜂煽动翅膀除湿会降低蜜蜂的寿命,如果风机的风可以很好地作用于继箱巢脾处,风机就不仅可以使蜂箱内的温度降低,还有辅助蜜蜂除湿的作用。仿真以4 cm风机参数与10 mm 巢框间距进行模拟,仿真结果的速度云图如图4 所示。

图4 风机安装位置分别位于3/4,1/2,1/4(Z=0.341 m)的速度云图Fig.4 Velocity cloud diagram with fan installation positions at 3/4,1/2,1/4 (Z=0.341 m)

在该截面上均匀布置80 个(X 方向10 个,Y 方向8 个)监测点用于讨论气流均匀分布情况(下文中监测点的设置与此相同),模型参数值见表2。

表2 风机不同位置模型的参数值Tab.2 Parameter values of different position models of fan

从图4 和表2 的平均速度数值可以看出,3种风扇的安装位置风速较高处相仿。且随着安装位置的逐渐降低,该平面上的最高速度也越来越小。从表2 还可以看出,平均速度和速度不均匀系数呈负相关趋势,平均速度越大,速度不平均系数越小。相比较而言,风扇安装位置在底箱后侧板竖直中线高3/4 处位置较好。

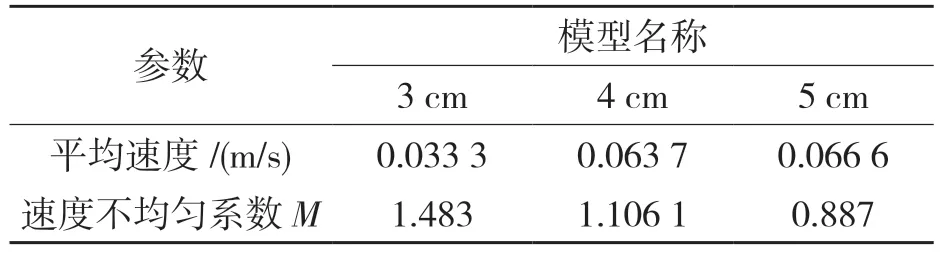

2.3 风机不同大小的模拟分析

选好风机的安装位置后,选择风机大小。由于风机的尺寸过大会影响蜜蜂正常生活,且会降低蜂箱的保温效果,所以备选风机最大直径为5 cm,功率均为5 V。备选的三种风机参数如表3 所示。三种型号风机计算结果的速度云图如图5 所示,其中4 cm 风机的速度云图同图4(a)。

表3 风机参数Tab.3 Fan parameters

图5 不同风机大小(Z=0.341 m)速度云图Fig.5 Velocity cloud diagram of different fan sizes (Z=0.341 m)

从图5 可以明显看出,使用直径为5 cm 风机时,气流分布情况要优于3 cm 与4 cm 风机的气流分布情况。再根据表4 中具体的模拟的参数值,得出使用5 cm 风机不仅平均速度较大,而且速度不平均系数较小,所以选用直径5 cm 的风机作为智能蜂箱的风机。

表4 风机不同大小的模型参数值Tab.4 Model parameter values of different fan sizes

2.4 不同巢框间距的模拟分析

风机选择完毕后,继续分析巢框间距对蜂箱内流场的影响。蜂箱中的蜂路宽度至少为8 mm,无论是巢框与巢框的间距,还是巢框与蜂箱壁所形成的蜂路都不能小于8 mm。因此,在该款蜂箱中布置7 个巢框,最大的间距不能超过12 mm,否则蜂箱两侧的蜂路将会消失。选择8,10,12 mm 的巢框间距进行了仿真模拟。巢框间隔8 mm 和12 mm 的速度云图如图6 所示,10 mm间隔的速度云图如图5(b)。

图6 不同巢框间距(Z=0.341 m)速度云图Fig.6 Velocity cloud diagram with different nest frame spacing (Z=0.341 m)

从图6 可以看出,平均速度的大小与巢框间距的大小呈正相关。速度不均匀系数间距8 mm 和12 mm 相似,而10 mm 间距的速度不平均系数较大。综合考虑,12 mm 的巢框间距最为适宜。

表5 不同巢框间距模型参数值Tab.5 Model parameter values of different nest frame spacing

3 结论

(1)在相同风机参数和相同巢框间距的条件下,对底箱后侧板中线高3/4,1/2,1/4 处进行模拟分析,选择高3/4 处作为最佳安装位置。

(2)在风机安装位置为底箱后侧板中线高3/4 处的条件下,对直径3,4,5 cm 直径的风机模拟结果分析表明,5 cm 风机的效果最好。

(3)在风机安装位置及大小已经确定的基础上,对8,10,10 mm 三种巢框间距进行仿真模拟分析,确定了最佳巢框间距为12 mm。研究结果为该款智能蜂箱的风机位置、大小和巢框间距的选择提供了理论指导。