某单缸试验机用高压进气系统设计开发

2022-10-30李耀宗缪雪龙彭海勇

李耀宗,缪雪龙,彭海勇

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

传统内燃机为了达到国Ⅵ或更严格的排放标准就必须采用复杂的后处理系统,而先进燃烧技术如低温燃烧LTC 技术,可以在不用复杂后处理情况下,实现极低的NOX与PM 排放,并保持较高的热效率。但是现有的新燃烧技术实现低排放和高热效率燃烧仅局限于中低负荷,高负荷会引起压力升高率过高,导致粗暴工作,低负荷存在CO 和HC 排放高的问题,因此限制了其实际应用价值。为此,内燃机研究者需要进一步探索新的燃烧模式来突破低排放和高热效率燃烧边界。因此,需要建立单缸试验发动机,进行燃烧开发。中国北方发动机研究所的狄建兵[1]等使用自研的某船用高速大功率单缸试验机的研制方案,可以完成发动机燃烧、供油、动力单元可靠性、本体零部件冷却水流等试验,能够为船用动力研发提供试验基础数据,有力保障项目顺利进行。吉林大学的刘金山[2]等使用将CA-6100 柴油机第6缸的进、排气及供油系统独立出来,改造单缸试验机及数据采集系统,获得独立控制燃烧边界条件,并且进行可控参数的HCCI 燃烧试验。上海交通大学的肖威[3]使用高压共轨热力学单缸柴油机,通过基于EGR 阶跃过程的路径控制程序实现了对EGR阀门阶跃过程的运动路径控制。同时,进气系统作为发动机的动脉,就成为了单缸试验机设计开发至关重要的一部分[4]。

1 设计目标

1.1 发动机参数

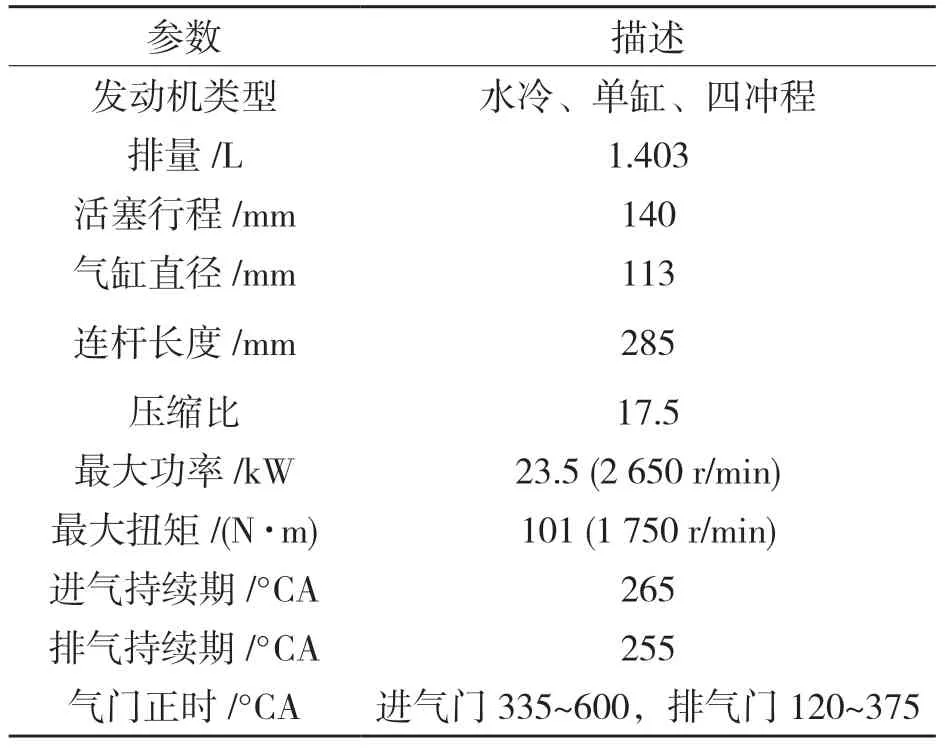

发动机是影响进气系统设计的重要因素,不同的发动机对进气系统的设计要求也不同[5]。选用发动机的参数如表1。

表1 发动机主要参数Tab.1 Main engine parameters

1.2 设计目标要求

进气系统设计目标要求见表2。

表2 进气系统设计目标要求Tab.2 Intake system design target requirements

2 进气系统设计

进气空调系统作为高压进气系统的心脏,对它的设计是重中之重。发动机进气调节装置(简称进气空调)是汽车发动机试验室的重要组成部分,主要用于给发动机提供恒温、恒湿和恒压的洁净空气。在试验过程中,为发动机性能评估提供一个标准的环境条件,使试验不受环境、地域、气候的影响,更准确地评价发动机的性能。

2.1 设计方案

根据单缸机的设计目标,最大进气压力要达到5.5 bar 的同时还要保证进气温度和湿度。进气空调系统必不可少。初步设想采用前端使用一个空调箱,后接增压风机,然后通过稳压箱接入发动机的结构。具体设计见图1。

图1 设计方案1Fig.1 Design Scheme 1

该方案能够保证送风量、温度、湿度的要求。发动机进气空调采用噪声小、压力高的风机,风机与机箱连接作隔振处理,通过直径为200 mm 送风管道,选用专用柔性风管(内置骨架)与发动机进气口连接,送风量可根据要求采用变频控制。进气空调加热器采用热惯量小的材质,使加热过程中响应时间很快,滞后性小。加热管配备漏电保护、高温保护功能,确保机组安全可靠运行。进气空调加湿器采用电加湿方式,根据加湿量自动调整加湿功率,能适应不同地区水质,使加湿电热管结垢少,湿度波动不受进水、排水的影响,控制精度高。进气空调箱体留有风量缓冲腔,保证送风量变化时,送风参数响应时间快,突变小。

但是在咨询设备时,发现没有那么大的增压风机,同时该方案对温度的控制精度也未能达到目标。所以否定了该方案。

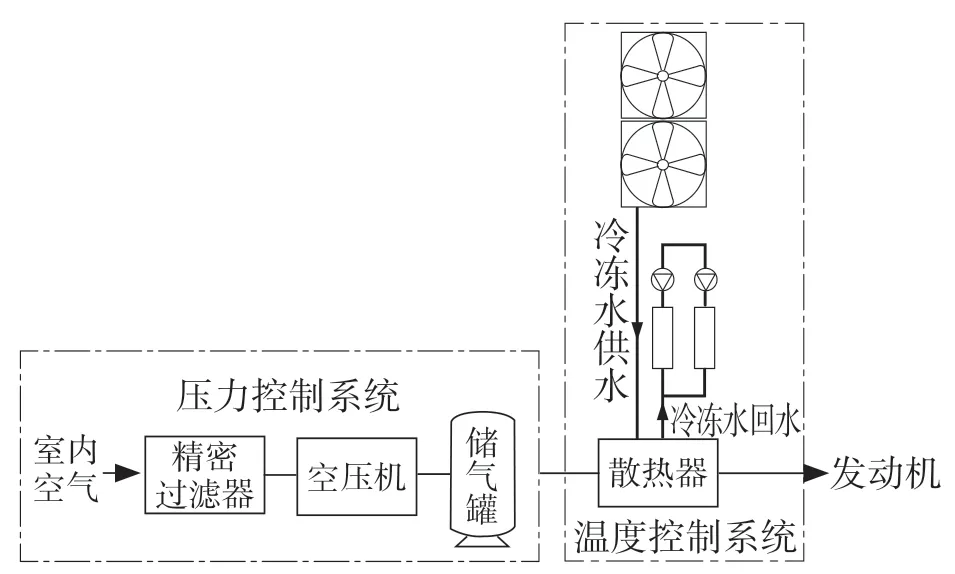

单缸机进气压力控制范围要达到5.5 bar 的高压,如果直接采用室外空气进行处理,明显无法达到此要求。为此在方案1 的基础上提出设计方案2。前端采用过滤器-空压机-冷机作为压力控制单元,后端采用散热器-制冷系统作为主要的温度控制单元。设计方案如图2 所示。

图2 设计方案2Fig.2 Design Scheme 2

室内空气 34.6 ℃进入空压机后,温度会升高。从空压机出来的高温气体,先经过预冷机进行预冷,进行一定的降温,检测降温后的实际温度;然后经过散热器,通过控制冷冻水的流量控制经过散热器后气体的温度。若气体温度过低则减少冷冻水量,若气体温度超过设定温度,则电动两通阀自动增大开度,调节散热能力以达到使用要求的温度。

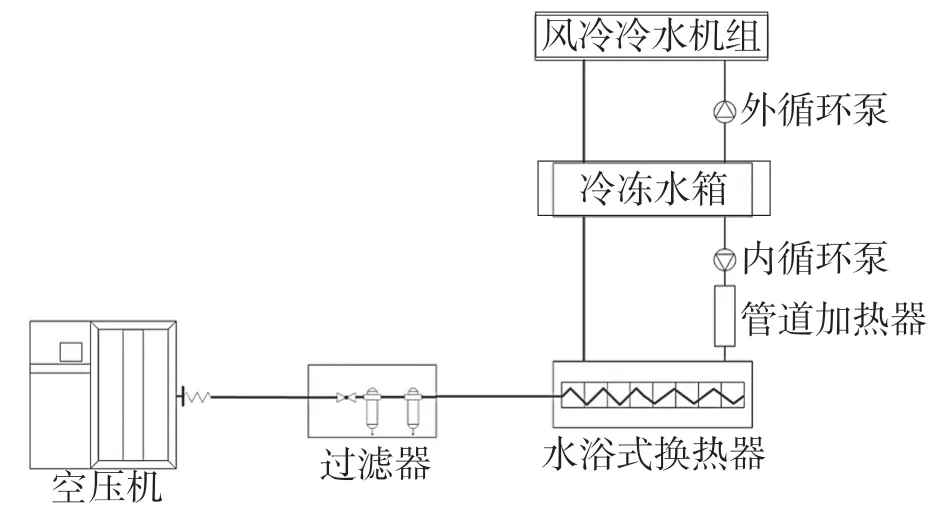

考虑到控制精度以及操作便利性,针对设计方案2,对空压机和温度控制系统进行了改进,空压机替换为精度更高和具有远程控制的空压机,温度控制系统改进为风冷冷水机组-冷冻水箱-水浴式换热器的结构,其更加安全和温度控制精度更高。设计方案如图3 所示。

图3 设计方案3Fig.3 Design Scheme 3

室内空气经空压机加压后,通过过滤器过滤后的空气经水浴式换热器调节温度后,达到要求的空气流入气缸。

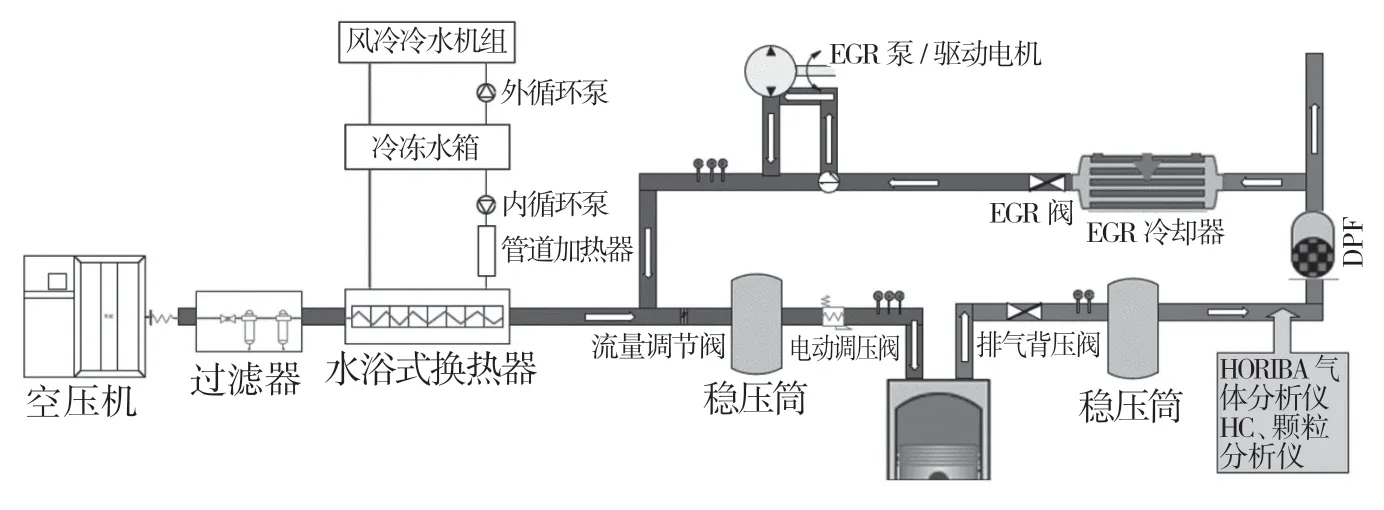

考虑到合理性、实用性以及经济性,对整体设计方案进行了适当的调整,再结合进气空调系统设计方案3,最终定下进气系统的设计方案。最终设计方案如图4 所示。

图4 最终方案Fig.4 Final plan

风冷冷水机组为系统冷源,管道加热器为热源,通过冷冻水箱载冷剂循环为水浴式换热器提供控温载冷剂,通过水浴式换热器调节高压空气的温度,设置稳压罐作为发动机进口的稳压装置,通过高精度电动调压阀泄压后获得指定的高压空气进入发动机。

3 计算与设备选型

3.1 进气量计算流程

根据要求,空气密度为360 m3/h,此时的压力为 5.5 bar,对应 25 ℃时的空气密度为0.89 kg/m3。因此体积流量为 2 120.4 kg/h,所以进气空调的进气量为 2 120.4/1.29=1 643 m3/h

3.2 进气系统散热量计算

理想气态方程:

式中;P——气体压强,Pa;V——气体体积,m3;n——气体的物质量,mol;T——气体的温度,K;R——比例常数,J/(mol·K)。

空压机进气空气压力为P1、进气体积为V1、进气温度为T1。空压机出口空气压力为P2、出口体积为V2、出口温度为T2。

则可得

气体的物质量和比例常数都为固定值,因此可得

入口温度为34.6 ℃(夏季室外干球温度),则T1=34.6+273=307.6 K,进而可得T2=370 K,即T2(空压机出口温度)=370-273=97 ℃。

根据比热容公式Q=cmΔT,进气温度为25℃,则ΔT=72℃,Q=42.4 kW。

3.3 设备选型

空压机采用一台产气量为 38.8 Nm3/min 的水冷空压机,冷源与制冷机组共用,过滤器使用串联式 GHD 专用过滤器,清除压缩空气 0.01~1 μm以上的颗粒、油雾及水雾等。水浴式换热器采用不锈钢夹套式换热器,压缩空气通过螺旋盘管与管外载冷剂换热控温,换热功率不低于50 kW。采用风冷冷水机组,最低出水温度-7 ℃,制冷量不低于 250 kW;采用不锈钢管道加热器,安装在冷冻水循环管路上,用于气流升温,功率不低于36 kW。

空压机采用变频智能调节,可通过自身调节产气量,同时可以加装流量调节阀与调压阀共同调节出气量。电动调压阀使用德国 SIPOS 执行器,保证排气压力±0.5 kPa 的调节精度。

3.4 控制系统

控制器采用一套西门子 PLC 控制器作为主控制 CPU,设置控制柜集成安装所有电器、控制等元器件。控制屏采用10 吋西门子触摸屏作为控制和操作界面,安装在控制柜面板上,中文菜单、触摸屏方式输入设定,可设置定值运转、程序运转等。系统可保存实际测量的压力、流量、温度等参数,采样时刻的时间、程序曲线等,最大存储时间为 60 d。温度传感器的温度控制精度±2 ℃,测量范围-40~60 ℃。压力传感器的压力控制精度±0.5 kPa,设计采用精巧型绝压式压力传感器。

4 仿真模型的搭建

4.1 原机一维性能仿真模型的搭建

将整个发动机系统转换为各个子系统,分别建模仿真。首先搭建进气系统,其次是气缸燃烧系统、曲轴箱系统、燃油喷射系统,最后为排气系统。在模型搭建过程中,针对不同系统调用不同模块,最后将各个子模型统一连接[6]。

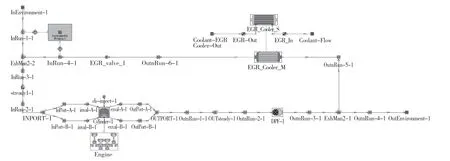

观察仿真图(图5)可以看出,元件连接顺序与发动机实际连接顺序一致,整个模型主要由空气滤清器(aircleaner-1)、进气门(InVal)、喷油装置(di-inject-1)、气缸(Cylinder-1)、曲轴箱(Engine),排气门(ExVal),颗粒捕集装置(DPF-1)等零件组成。模型中,凸轮型线控制发动机进排气门开启相位,喷油装置控制仿真过程喷油量及喷油时刻。模型引导线的方向为模型中气流的流动方向。

图5 原发动机一维仿真模型Fig.5 One-dimensional simulation model of original engine

4.2 原机一维性能仿真模型验证

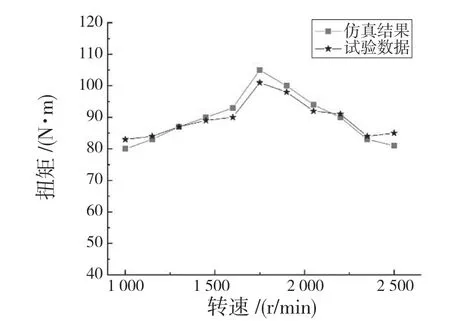

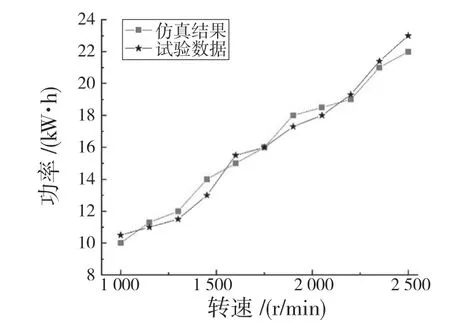

在一维模型搭建与参数设置结束后,需对模型的合理性与精确性进行校验。在GTPower 软件中,利用搭建好的模型,在发动机转速 1 000~2 500 r/min 区间内,间隔150 设置10 个仿真工况点,分别对10 个工况点进行仿真分析,分析在不同运行工况下,发动机输出扭矩、最大功率以及油耗情况,并与原机台架实验数据进行对比,结果分别如图6—图8 所示。

由图6 可知,仿真模型扭矩与原机最大误差在转速 2 500 r/min 工况下,最大误差值为 4.70%。图7 中,仿真模型与原机功率数据最大误差为4.35%,最大误差出现于2 500 r/min 处。图8 中,仿真工况下燃油消耗率与原机实际运行数据对比,所有工况下燃油消耗率误差最大值为4.13%,最大误差出现在转速 1 900 r/min 工况点。

图6 仿真结果与原机扭矩对比Fig.6 Comparison between simulation results and original torque

图7 仿真结果与原机功率对比Fig.7 Comparison between simulation results and original power

图8 仿真结果与原机燃油消耗率对比Fig.8 Comparison between simulation results and fuel consumption rate of original engine

综合来看,各工况下,对比仿真结果与发动机台架实验测试结果,最大误差不超过5%,处于允许范围内。通过对比可知,搭建的发动机模型仿真结果与原机实验数据吻合度较好,可以准确表达原机结构。仿真计算结果对原机可行性预测有一定作用,可以将此模型用于后续对原机废气再循环设计及性能研究中。

4.3 EGR 仿真模型的搭建

本文设计的高压进气系统需要稳压筒来降低进气系统的压力波动,所以需要确定EGR 通到进气系统的位置。在稳压筒后,能够对缸内燃烧情况快速反应,便于控制系统的开发研究,但是会导致进入气缸的气体波动较大,影响试验结果。虽然可以在其后面再接入一个混合器,但是这样也会导致成本升高;在稳压筒前,能够保证进入气缸中气体状态,虽然对缸内燃烧的反馈相对较慢,但是该单缸试验机的主要目的是研究燃烧技术,所以将EGR 接在稳压筒前。废气再循环仿真模型是以原机仿真模型为基础的,将原机的直通排气管替换为三通排气管,将缸内燃烧产生的废气通过三通排气管导出,经过冷却装置冷却后重新回流到气缸内。在废气再循环回路中添加冷却装置、EGR 阀和EGR 阀控制模块,为精确控制回流到进气管中的废气量需要对EGR 阀建立数学模型[7]。对回流废气降温处理,以便减小废气对进气管温度与压力的影响。单缸试验机EGR一维仿真模型如图9 所示。

图9 EGR 仿真模型Fig.9 EGR simulation model

以该模型为基础,考虑单缸试验机的最高工作压力、EGR 率最大的工作情况,来确定稳压筒容积。由前面设计的进气空调系统提供所需的空气,这里直接导入5.5 bar,25 ℃的空气。已知稳压筒容积越大其稳压效果越好,所以只需确定满足要求的稳压筒的最小容积。根据计算后结果对稳压筒容积分别取0.5,0.8,1 m3进行了仿真分析。仿真结果分别如图10—图12 所示。

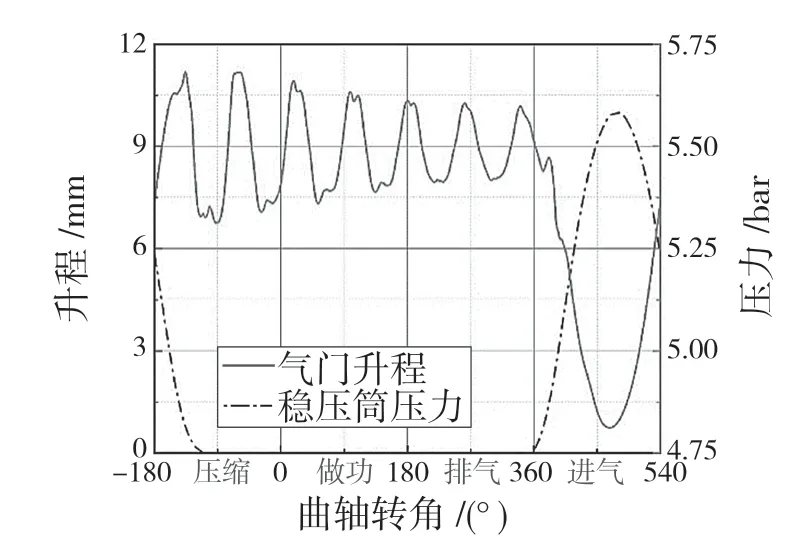

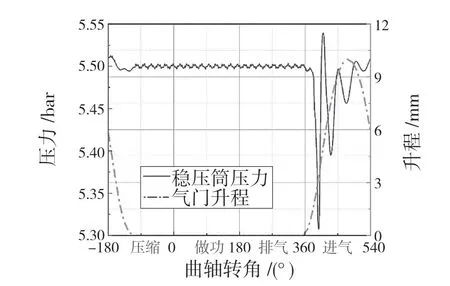

图10 和图11 中的实线是稳压筒在一个循环内的压力波动情况,点划线是一个循环内的气门升程变化。通过计算得到它们的最大波动分别为14%,7.6%,都大于5%,不满足要求。图12 为稳压筒容积为1 m3时的仿真结果,此时的最大压力波动为4%,满足要求。故可知稳压筒的所需容积大于1 m3即可。

图10 稳压筒容积0.5 m3Fig.10 Pressure stabilizing cylinder’s volume of 0.5 m3

图11 稳压筒容积0.8 m3Fig.11 Pressure stabilizing cylinder’s volume of 0.8 m3

图12 稳压筒容积1 m3Fig.12 Pressure stabilizing cylinder’s volume of 1 m3

5 结论

高压进气系统设计难点在于进气空调系统的设计与精度的控制以及合适的稳压筒容积,本文所设计的进气系统为单缸试验机高压进气系统的发展与完善提供了研究参考。受制于实验条件限制,本文对该高压进气系统的设计开发只进行了数学计算和GT-Power 一维仿真,并未开展发动机实机台架实验研究,在后期满足实验条件时,可以在试验台架上进行实机测试,对该进气系统做进一步验证。