商用车液力缓速器匹配及试验研究

2022-10-30武金龙谢凡黄志邓习树彭国伟

武金龙 ,谢凡 ,黄志 ,邓习树 ,彭国伟

(1.410100 湖南省 长沙市 三一汽车制造有限公司;2.412000 湖南省 株洲市 湖南机动车检测技术有限公司)

0 引言

液力缓速器作为独立于行车制动的一种高效辅助制动装置[1],具有体积小、扭矩大、制动平稳、成本低等特点[2-3],常用于长下坡持续制动的场景,能够有效避免重载车辆下坡路段制动器过热而失效,保障行车安全,近两年越来越多地被应用于商用车及长途客车。而液力缓速器的卓越性能是建立在整车良好匹配的基础上,因此本文着重就其具体设计匹配及转鼓试验方法进行研究,对缓速器的开发和应用提供参考。

1 液力缓速器结构和工作原理

液力缓速器由定子、转子、传动轴、散热器、壳体、控制阀等组成[4],如图1 所示。缓速器通常位于变速箱后部,其底部储存工作油液,内部开有油液循环用的孔道,缓速器的传动轴连接变速箱输出轴和传动轴。转子随传动轴实时转动,定子固定于腔体内部。控制阀不同开度对应于缓速器的不同挡位。

图1 液力缓速器的内部结构Fig.1 Interior structure of hydrodynamic retarder

基本工作原理:当缓速器开始工作时,控制阀控制一定气压的空气进入缓速器内部,将油底壳中的油液经过孔道压入定转子腔体内,转子带动油液沿轴向和叶片方向高速运动,将油液甩向定子,定子固定于壳体,迫使油液在腔体内做涡旋损耗运动,对转子产生反作用力,从而产生制动力矩,使车辆减速[5]。产生制动力矩的同时,将车辆动能转化为热能,高温高压的油液经过散热器冷却降压后再回流至油底壳,冷却液经过散热器将热量带走。如此循环往复,持续产生制动力矩,直至驾驶员主动关闭缓速器或达到整车最大散热能力,缓速器自动解除工作为止。

2 缓速器与整车的匹配

2.1 液力缓速器布置及匹配

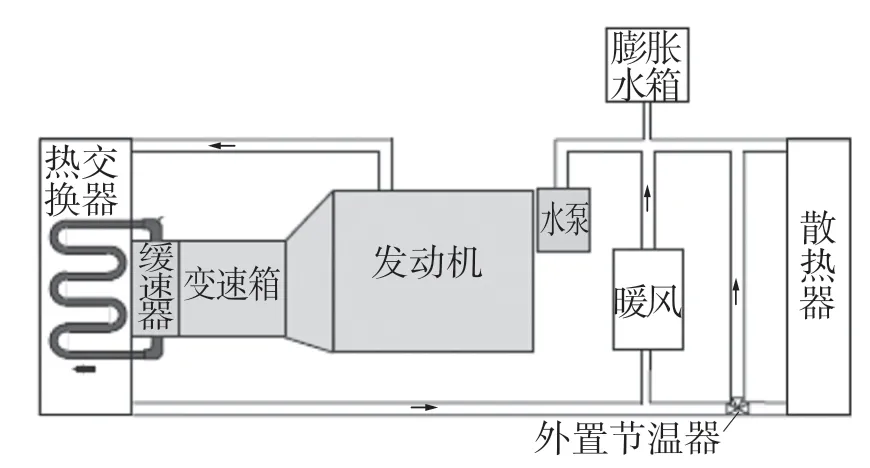

商用车的液力缓速器一般采用并联式[6],即缓速器输入轴齿轮与变速箱输出轴齿轮啮合,如图2 所示。布置过程中需注意与车架等是否存在干涉、缓速器壳体的最小离地间隙等。通常液力缓速器与发动机共用一套冷却系统,冷却回路如图3 所示。液力缓速器对整车散热能力的要求较高,因此整车散热系统的匹配是关键。整车在匹配缓速器时,应综合考虑缓速器的转速、扭矩、冷却液流量及压力、散热器功率等。以ZF 某款缓速器为例,整车匹配时应遵循以下原则:(1)无论大小循环,发动机的冷却液必须全部流经缓速器的热交换器;(2)冷却水管内径一般要≥50 mm,保证足够的冷却液流量;(3)缓速器进出水管的布置应由下朝上,避免管路气蚀;(4)水泵选型应确保其流量≥280 L/min;(5)选取合适的散热器功率≥220 kW。

图2 缓速器的位置Fig.2 Position of hydrodynamic retarder

图3 缓速器冷却回路Fig.3 Cooling circuit of hydrodynamic retarder

2.2 液力缓速器的控制策略

由于缓速器和发动机共用一套冷却系统,为了避免出现冷却液开锅、缓速器制动油温过高等现象,必须为缓速器制定合适的控制策略,一般应遵循以下原则:(1)冷却液温度≥105℃,缓速器自动退出工作;(2)冷却液温度≥95℃,缓速器逐步限扭;(3)缓速器工作时,风扇应全速运转;(4)制动及加速时缓速器应自动退出工作。(5)缓速器应具有恒速及不同的制动挡。

2.3 液力缓速器参数匹配

缓速器转速与车速满足式(1):

式中:N——缓速器转速,r/min;V——车速,km/h;R——轮胎滚动半径,m。

平地制动瞬时最大制动减速度满足式(2):

式中:m——整车质量,kg;g——重力加速度,9.8 m/s2;amax——瞬时最大制动减速度,m/s2;Fv——当前车速下车辆行驶阻力,N;V——当前车速,m/s;Pmax——缓速器瞬时最大制动功率,W。

坡道恒速挡持续制动时满足式(3):

式中:m——整车质量,kg;g——重力加速度,9.8 m/s2;α——坡度;Fv——当前车速V 下的车辆行驶阻力,N;V——当前车速,m/s;P——散热器的额定功率,W。

参照2.1、2.2 中缓速器的设计理论,按照式(1)—式(3),对某款商用车进行缓速器匹配选型。经过仿真及校核计算,确定整车及液力缓速器的主要相关参数,具体见表1。

表1 商用车主要参数表Tab.1 Key parameters of heavy vehicle

3 实车转鼓试验

3.1 液力缓速器制动减速特性转鼓试验

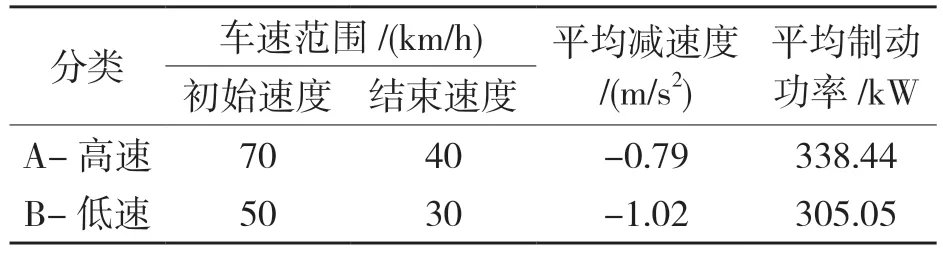

将车辆固定在重型转鼓上,根据车辆的GVW 质量得出行驶阻力系数见表2。将车辆及转鼓充分预热后,基于此行驶阻力系数滑行并设定转鼓阻力参数。完成准备工作后,记录车速、持续时间、减速度、制动功率、制动力、缓速器进出水温等参数。试验过程中,通过选取合适挡位来保证发动机初始转速1 500~1 800 r/min,并且确保轮胎无明显打滑。在转鼓上开展缓速器70~30 km/h 速度区间的最大减速度试验[7],试验结果如表3 所示。缓速器可提供优秀的制动力,平均减速度达到0.8~1.0 m/s2。进一步分析此速度区间缓速器的制动力和制动功率,结果分别如图4、图5 所示。缓速器的制动力在起始阶段迅速上升至最高点(缓速器转速1 500 r/min 时),有一小回落后制动力基本保持稳定;缓速器启动瞬时制动功率达到530 kW,因远超散热器的额定功率290 kW,所以无法在较大功率范围内保持长时间制动,缓速器的制动功率跟车速基本保持一次线性关系。

图4 缓速器制动扭矩随转速的曲线Fig.4 Curve of hydrodynamic retarder braking torque vs speed

图5 缓速器制动功率随转速的曲线Fig.5 Curve of hydrodynamic retarder braking power vs speed

表2 车辆行驶阻力推荐系数Tab.2 Recommended running resistance coefficients of vehicle

表3 平直道路缓速器制动减速度Tab.3 Hydrodynamic retarder braking deceleration on straight road

3.2 6%坡持续制动热平衡试验

由式(1)计算可得30~70 km/h 速度区间对应的缓速器转速。用转鼓模拟6%坡道(转鼓设置为F 模式),在恒速挡模式下,转鼓驱动车辆分别以30,40,50,60,70 km/h 运行12 min,测量缓速器恒速制动功率,观察缓速器是否能连续运行12 min。测试结果见表4。

表4 恒速挡持续制动试验数据表Tab.4 Constant gear continuous braking test data

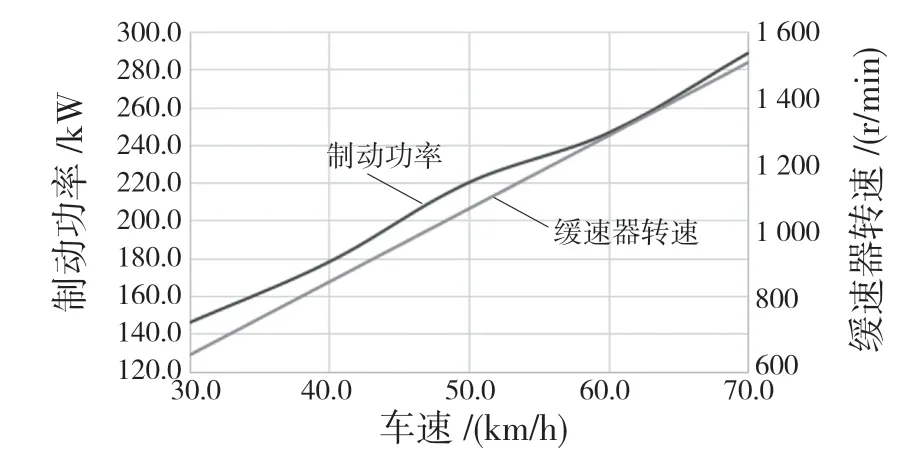

从试验结果知,缓速器恒速挡可保持70 km/h 车速长时间匀速下坡,此时平均制动功率为288.7 kW,已基本达到散热器额定制动功率290 kW,因此该商用车在6%下坡工况下恒速挡能维持的最大车速为70 km/h。6%坡道上缓速器水温与车速关系曲线如图6 所示。随着车速的增加水温逐步上升,70 km/h 时,缓速器的水温维持在90~95℃,此时散热器已基本达到稳定平衡状态。6%坡道上缓速器的制动功率及转速与车速之间关系如图7 所示。制动功率及转速跟车速基本保持一次线性关系。

图6 6%坡道缓速器水温跟车速关系曲线Fig.6 Relation curve between retarder water temperature and vehicle speed on 6% slope

图7 制动功率及转速跟车速关系曲线Fig.7 Relation curve between braking power and vehicle speed

4 结论

液力缓速器通过搅动壳体中的油液做涡流运动而产生制动力,液力缓速器制动过程将车辆的动能转化成热能,持续制动会产生大量热量,需要依靠整车冷却系统进行冷却,其瞬时制动力取决于缓速器的瞬时最大制动功率,而坡道上恒速挡持续稳定车速的大小则由整车散热器的散热功率决定,因此整车冷却系统匹配的好坏直接决定了液力缓速器的制动效果。适当增大整车散热功率,能保证液力缓速器稳定的持续制动性能。