Ti6Al4V 超声振动切削机理研究

2022-10-30杭华

杭华

(201712 上海市 柏宜照明(上海)股份有限公司)

0 引言

钛合金切削过程中,切削层的材料会由于剪切滑移而变形,在形成切屑流出的过程中又会受到前刀面的挤压和摩擦,并变形做功转化为热量,当挤压和温度增强到一定程度会产生黏结现象。目前,针对这一情况,文献[1]运用有限元软件建立了钛合金热应力耦合二维超声椭圆振动切削模型,进行超声振动稳态切削的有限元仿真,得到切屑形态和切削力、切削温度的变化规律。结果表明,超声振动切削的切屑变形系数、切削力变低,切削温度略升高,表明超声振动切削可以改善切削条件,有利于钛合金高的精密加工。一般认为,断续切削是一种有效降低切削温度和改善表面质量的方法,作为典型的断续切削方法,超声振动切削可以取得显著的加工效果[2]。文献[3]针对钛合金加工中存在的切削力大、切削温度高等问题,研究钛合金超声振动加工工艺特性。结果表明,钛合金超声振动加工可以降低平均轴向力约20%,降低平均扭矩约40%,降低平均切削温度50%以上,钛合金超声加工质量明显优于传统加工。钛合金超声纵扭复合振动钻削相比超声一维纵振钻削可以进一步降低钻削轴向力、扭矩和切削温度,体现出更好的钻削工艺特性。文献[4]对Ti6Al4V 进行超声振动钻削,结果也证明超声振动可以降低进给力;文献[5]应用有限元建模技术研究Ti6Al4V 加工中硬质合金刀具的温度变化规律,提供了在各种切削条件下模拟和测量的Ti6Al4V 钻孔温度并进行验证,对钛合金切削加工优化工艺进行了有益的探索;文献[6]研究超声振动切削机理,实验结果和分析数据验证了仿真结果的正确性。结果表明,超声振动切削的应力和温度远小于常规切削。

在钛合金加工过程中,有一些切屑和金属黏结会聚集到前刀面上,形成硬度很高的楔型块即积屑瘤,积屑瘤的形成机理很复杂。有鉴于此,对钛合金的切削方式进行研究,探讨表面形成机理与积屑瘤抑制方法研究,具有理论和应用价值。

1 超声椭圆振动切削模型

Johnson-Cook[7]材料本构模型不仅可以反映金属在发生较大应变率变化时的动态响应,也可以分析材料的准静态变形情况,其表达式如下:

式中:σ——等效应力;A——金属材料在准静态条件下的屈服强度;B——金属材料的硬度模量;n,c,m——材料的应变硬化系数、应变率敏感系数、热软化系数;T,Tr,Tm——工件实际变形温度、参考热力学温度、熔点热力学温度;材料的应变、应变率、参考应变率。

钛合金材料参数见表1[7]。钛合金Johnson-Cook 材料本构模型的具体参数见表2[7]。

表1 Ti-6Al-4V 物理参数Tab.1 Ti-6Al-4V parameters

表2 钛合金Johnson-Cook本构模型参数Tab.2 Ti-6Al-4V Johnson-Cook constitutive model parameters

钛合金塑性降低化学亲和性强,易与刀具黏结和高硬度、高强度及导热性差的切削加工特点,选用TG8 硬质合金刀具,其物理参数见表3。

表3 YG8 物理参数Tab.3 YG8 parameters

2 实验方案

实验装置由CA6140 机床、钛合金棒料和刀具及其夹具组成;测力系统由压电三向动态测力仪、三向力高精度线性放大器和计算机测力仪软件组成。测力系统的工作原理是由测力仪获得切削力的模拟信号,再经由放大器放大后转换为数字信号输入到计算机,由计算机测力仪软件对信号进行处理并分析。采用仿真与实验相结合的方法来研究切削加工过程中切削用量对切削力的影响。

3 积屑瘤的形成规律研究

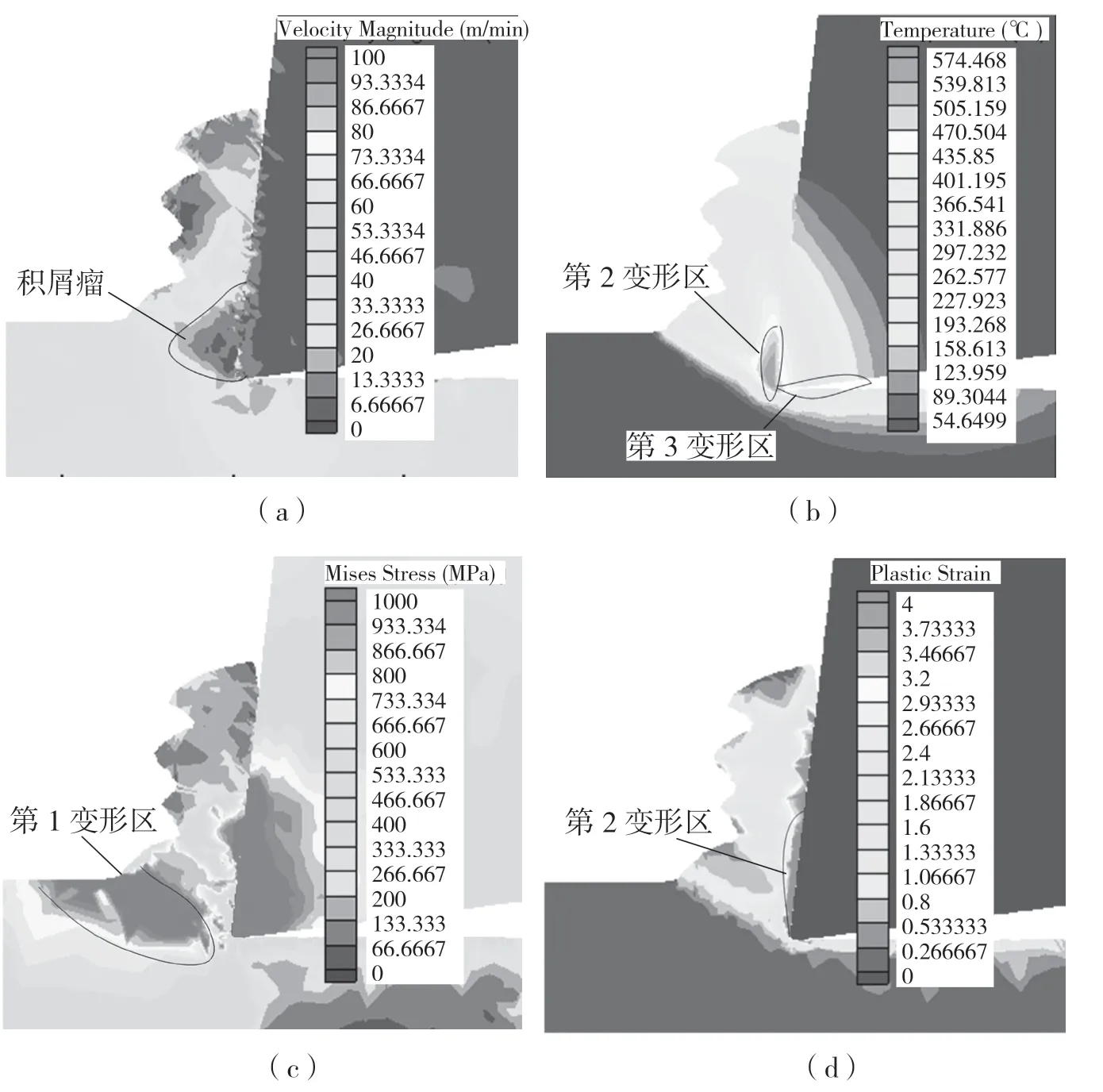

图1 为刀具加工过程中的仿真云图。钛合金切削过程中,切削层的材料会由于剪切滑移而变形,在形成切屑流出的过程中又会受到前刀面的挤压和摩擦,并变形做功转化为热量,当挤压和温度增强到一定程度,会产生黏结现象。有一些切屑和金属黏结会聚集到前刀面上,形成硬度很高的楔型块即积屑瘤。分析图1(a),积屑瘤形成于前刀面处且呈三角状,覆盖刀具刃口代替切削刃和前刀面进行切削,减少了刀具磨损,积屑瘤大小随着切削过程的进行而产生变化。图1(b)中,第2 变形区和第3 变形区的温度最高,这是因为前刀面和切屑间的摩擦以及后刀面与已加工表面之间的摩擦产生大量热量,引起这两个区域温度的升高。图1(c)为仿真应力云图。因积屑瘤存在,第1 变形区的应力集中主要存在于切屑底部至积屑瘤前的一段区域。没有积屑瘤的情况下,第1 变形区应力集中存在于切屑底部至刀尖前的一段区域,这是因为积屑瘤代替刀具进行切削,没有受到刀具的挤压。图1(d)为切削过程中应变仿真云图,切屑与前刀面接触的地方的应变值最高,说明刀屑间的摩擦及挤压尤为严重。

图1 普通切削仿真云图Fig.1 Distributions of traditional cutting simulation

由于积屑瘤存在于刀具的前刀面处,呈三角形,代替刀具进行切削,增大刀具实际工作前角,分析切削几何角度,前角增大会减小切屑变形,使切削力减小。积屑瘤不断生长、破碎和脱落,会剥离前刀面上的刀具材料,加剧刀具磨损。如图2 所示,不同速度下钛合金切削时积屑瘤的形成情况,积屑瘤增长阶段,随着速度的升高积屑瘤逐渐变大。积屑瘤并不会随速度的增加而无限制地增大,当积屑瘤增大到一个极限值时会随着速度的增加而逐渐减小。

图2 不同速度条件下积屑瘤情况Fig.2 Formation of built-up edge under speed

4 结论

本文建立了钛合金切削的仿真模型,分析不同切削速度下积屑瘤的形成情况、切削速度和背吃刀量对切削力和切削温度的影响以及钛合金切削时的应力和应变分布情况。结果表明,钛合金切削过程中,在积屑瘤增长阶段,随着速度的升高积屑瘤逐渐变大。积屑瘤并不会随速度的增加而无限制地增大,当积屑瘤增大到一个极限值时会随着速度的增加而逐渐消退。