激光熔覆过程温度场数值模拟研究

2022-10-30宣立明徐彪刘乾

宣立明,徐彪,刘乾

(213022 江苏省 常州市 常州星宇车灯股份有限公司)

0 引言

激光熔覆技术作为一种新型的再加工制造技术,可以提高基体表面性能,对零部件表面改性或修复,广泛应用于各种行业[1]。激光熔覆过程伴随着十分复杂的热学行为,激光功率、扫描速度、光斑直径以及预置粉末厚度等工艺参数都会对熔覆层的成型结果产生影响[2-3]。LEUNDA[4]等在双筒形孔零部件内壁进行激光熔覆NiCr-WC 粉末试验,研究表明,不规则形状WC 颗粒相对于球形具有较高的粉末利用率,易制得满足需求的熔覆层;EMAMIAN[5]等研究了激光熔覆工艺参数与成形TiC熔覆层宏观形貌的影响。研究表明,工艺参数直接影响TiC 的形态,并起主导作用;许明三[6]等采用剪切法对熔覆层和基体的结合强度进行测试,探讨了各影响因素对结合强度的影响程度,研究表明,激光熔覆层的结合强度能够满足再加工要求;邓德伟[7]等采用激光熔覆的方法提高了水导润滑轴承的表面性能,并通过实验研究了各工艺参数Ni40熔覆层的影响规律;王志会[8]采用激光增材制造技术制备了AF1410 钢,实验表明激光增材制造沉积态组织具有定凝固组织特征。

根据国内外研究发现温度场对熔覆层表面性能起决定性作用,因此研究不同激光功率和扫描速度下的温度场特征,选取合适的工艺参数一直是激光熔覆研究的重点。由于激光熔覆是复杂的多物理场耦合过程,形成的熔池内温度分布极不均匀,且熔凝速率大,难以通过数据拟合得到熔池温度的解析结果[9]。本文采用Gauss 移动热源模型模拟以Q345 钢为基体材料的单道激光熔覆铁基合金粉末过程,考察了激光功率、扫描速度对中熔覆层瞬态温度场分布特性的影响,通过数据对比分析出熔池温度、深度的变化规律。

1 激光熔覆过程有限元模型建立

1.1 热分析理论

激光熔覆过程中,光源辐照在熔覆材料表面,能量随之集中于光斑位置被熔覆材料和基体吸收形成熔池。与此同时,基体内部还发生热传导,表面还存在热对流和热辐射作用。对该过程建立熔凝热扩散模型,如图1 所示。

图1 熔凝热扩散模型示意图Fig.1 Schematic diagram of fusion heat diffusion model

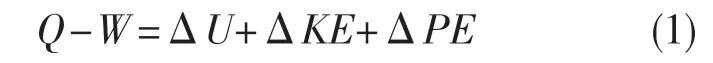

对单道激光熔覆铁基合金过程温度场数值模拟基于热力学第一定律,整个过程的能量变化视为同一能量系统,且在该系统内总能量恒定不变,只发生形式上的转变,或者不同物质之间能量的传递,假定该封闭系统质量不变,则可用式(1)表示:

式中:Q——系统向外界传递的热量;W——系统所做的功;ΔU——系统内的变量;ΔKE——系统通能变量;ΔPE——系统势能变量。

1.2 几何模型建立

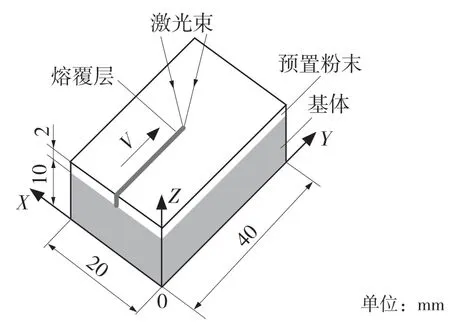

对激光熔覆过程做如下描述,以便数值模拟结果接近真实温度场分布特征。如图2 所示,高能激光束垂直辐照在预置粉末表面,并以不变的扫描速度v沿Y轴正方向扫描。这个过程中,预置粉末和部分基体温度迅速升高,然后迅速熔化,当光斑移开后又快速凝固,最后形成熔覆层。本文将Q345钢作为基体材料,同时将具有自熔性且呈粉末状的铁基合金作为熔覆材料进行数值模拟研究。激光沿图2 所示位置与方向进行扫描,矩形基体的长、宽、高分别为40,20,10 mm,上层预置铁基粉末层长、宽、厚度分别为40,20,2 mm。

图2 几何模型示意图Fig.2 Schematic diagram of geometric model

1.3 单元类型及网格划分

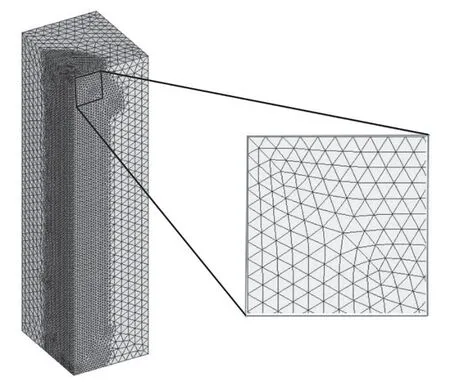

建立的激光熔覆温度场模型属于瞬态热分析问题,单元类型需选用具有热传导性的三维实体单元。以划分网格均匀、计算效率高、数值模拟结果准确为基本要求,初步选定SOLID70 为匹配的单元类型。由于在熔覆层加工表面既要加载移动高斯热源,又要加载对流换热边界条件,因此在熔覆层上表面创建相当于一层皮肤的表面效应单元,覆盖在模型实体单元的表面,单元类型选为surf152。

考虑到所建有限元模型几何结构和所受载荷是对称的,激光束中心所经过的平面即为对称面,为简化模型提高计算效率,根据模型的对称性,只需建立一半模型,最后整体温度场分布图镜像即可得到。根据激光熔覆过程实际情况,所建模型网格划分如图3 所示,上面一层为预置铁基粉末层,下面为Q345 钢基体。

图3 有限元模型网格划分Fig.3 Mesh generation of finite element model

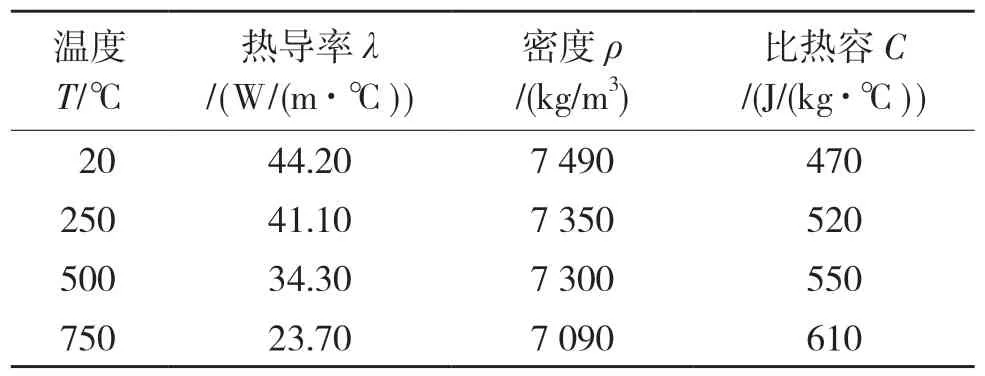

1.4 料热物性参数

激光熔覆加工过程是非线性瞬态热传导过程,由于光斑周围温差梯度大,随着光源的移动,材料温度变化明显,材料的热物性(如热传导率、比热容、密度等)也随着温度的变化而改变。为了提高计算结果的准确性,有限元分析软件用内插法和外推法对输入的材料热物性参数进行补充。本文所输入的铁基合金粉末、Q345 钢的热物性参数分别如表1 和表2 所示。

表1 铁基合金粉末的热物性参数[10]Tab.1 Thermophysical parameters of iron-based alloy powder

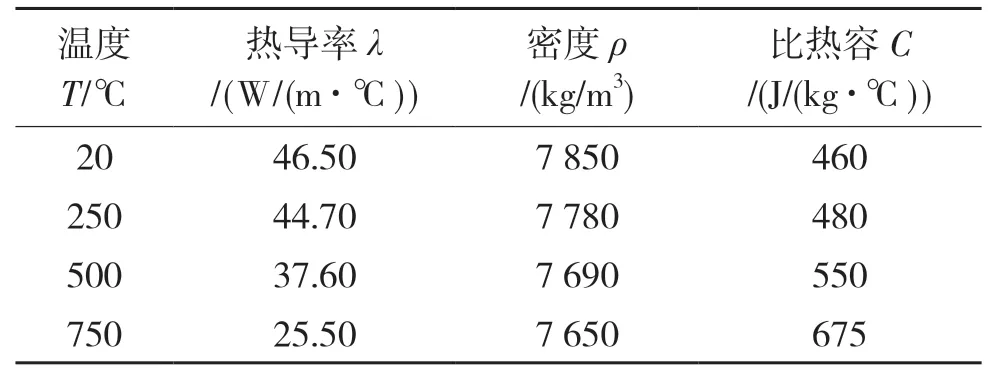

表2 Q345 钢热物性参数[11]Tab.2 Thermophysical parameters of Q345 steel

1.5 初始条件和边界条件

为了使激光熔覆模拟计算出的结果更加贴近实际,本文选取了3 种合适的移动热源进行对比分析。目前,广泛采用的热源主要有Rosenthal 热源模型[12],Gauss 热源模型[13],双椭球热源模型[14]。研究表明,选择双椭球热源模型进行模拟激光熔覆过程所得熔池比Gauss 热源模型大,但实际激光熔覆过程中所得熔池较小且浅,而本文所要探讨的主要问题为激光熔覆中工艺参数对温度场分布特征的影响,所以选择Gauss 热源模型进行数值模拟。

初始条件是指在瞬态热分析下,激光束作用在材料表面的开始时刻,必须给出预支粉末和基体温度。假设此刻二者温度与室内温度数值相等,故

在激光熔覆过程中,基体表面达到热平衡状态时,表达式为

式中:qf——对流散热;qr——辐射散热;hf——对流散热系数;hr——辐射散热系数;∂T/∂n——基体温度在表面外法线上的偏导数;λ——导热率;Tw——基体表面温度;Te——环境温度;η——材料吸收率;q(x,y,t)——激光束热流密度。

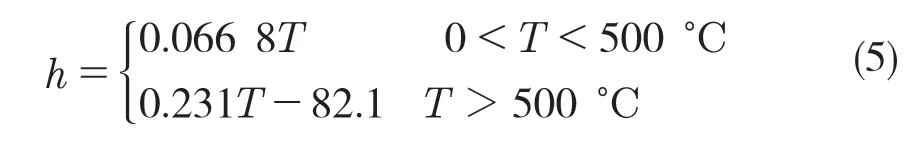

激光熔覆过程中热能的损失以辐射散热为主,对流散热次之,熔覆温度较高时以辐射散热为主。由于整个熔覆阶段都是在高温下进行,考虑二者对热能损失的影响,取综合散热系数h=(hf+hr)[15]:

熔覆材料对激光能量的吸收系数颇为关键,它直接决定光源能量的利用率。本文选用赵光兴[16]等提出的熔覆材料吸收系数η是温度T的函数的表述,两者关系为

式中:v——激光频率;B12——受激吸收系数;N——全部原子总密度;KB——玻尔兹曼常数,KB=1.38×10-23J/K;C——真空光速;g1——能量级简并度;h——普朗克常数,6.626×10-34J·s。

2 激光熔覆温度场计算结果及分析

2.1 激光功率对温度场分布的影响

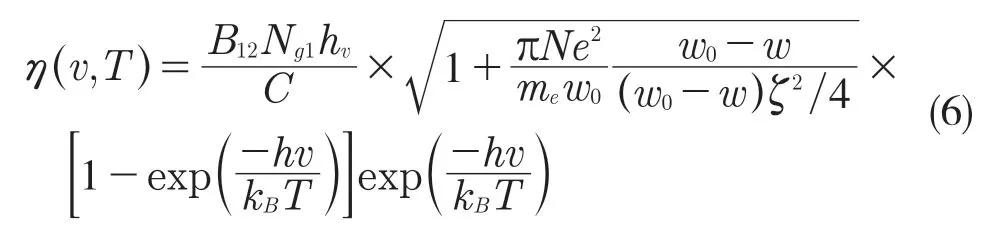

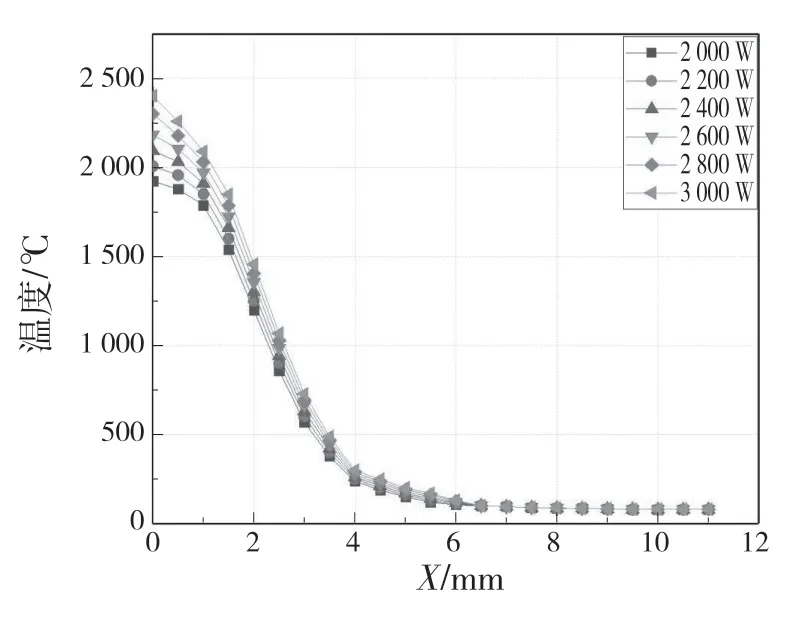

利用控制变量法,仅改变激光功率,其他工艺参数相同时,探究激光功率对温度场分布特征的影响。取光斑直径为3 mm,扫描速度为15 mm/s、初始温度为20 ℃,普粉厚度为2 mm,激光功率分别为2 000,2 200,2 400,2 600,2 800,3 000 W。图4 是不同激光功率时,熔池最高温度变化趋势图,从图4 可以看出,激光功率与温度呈正相关,在熔覆粉末受到高能激光束辐照的一瞬间,温度发生剧烈改变、迅速上升,约1 s 后整个熔覆系统趋于热平衡状态,熔池温度变化不大。

图4 熔池最高温度变化趋势Fig.4 Variation trend of maximum bath temperature

图5 是不同功率下光斑位置沿纵深方向温度变化趋势。从图中可以看出,随距离表面光斑位置深度增加,由功率变化所引起的温度差异呈弱化趋势,且温度变化由缓到急再到缓,至下方6 mm 处趋于平缓且温度差异不大。

图5 不同功率下光斑中心处沿纵深方向温度变化趋势图Fig.5 Temperature trend along depth direction at light spot center under different power

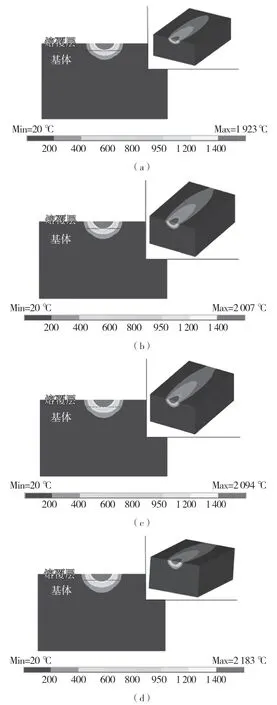

图6 是在扫描2 s 时,不同功率下激光下单道熔覆层截面温度场分布图。由该数值模拟结果可知,在激光熔覆过程中随着光源的移动所形成的移动熔池和熔池周围的温度分布趋势达到了准稳态,即在较短的时间内温度场分布特征没有明显的变化。在整个激光熔覆过程,由于激光功率的升高,熔池宽度和深度随之扩大,能使熔覆材料熔化的光斑辐照区域增大。

图6 不同功率下单道熔覆层温度场分布Fig.6 Temperature field distribution of single cladding layer under different power

2.2 扫描速度对温度场分布的影响

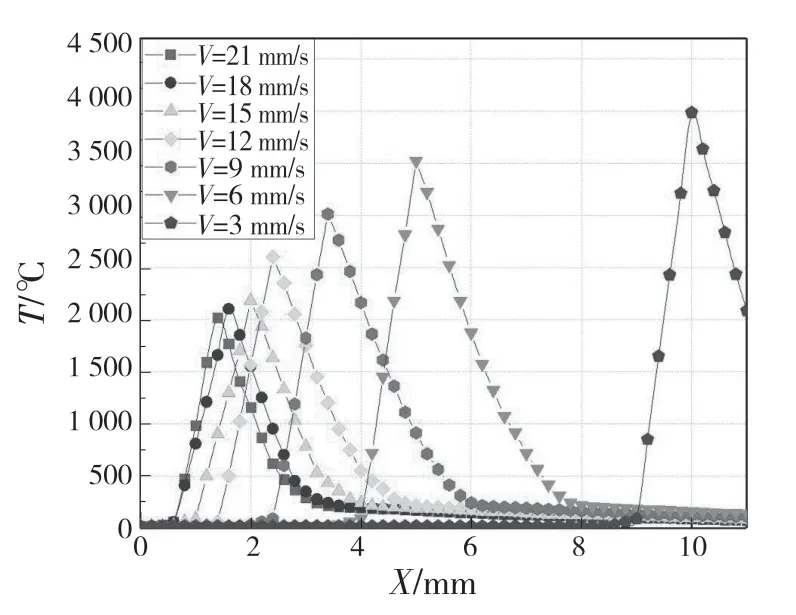

同样采用控制变量法,仅改变扫描速度,其他工艺参数相同时,探究扫描速度对温度场分布的影响。取光斑直径为3 mm、初始温度为20 ℃、普粉厚度为2 mm,激光功率为2 600 W,扫描速度分别为3,6,9,12,15,18,21 mm/s。图7 是不同扫描速度下光斑中心纵深方向节点温度变化趋势,经观察可知:(1)温度随深度增加快速下降,在6 mm 深位置处各温度曲线趋于重合;(2)伴随扫描速度的增加,熔池最高温度下降速率逐渐降低。可以合理推断,当扫描速度足够快时,继续增加扫描速度对熔池温度影响可忽略不计。

图7 不同扫描速度下光斑中心处沿纵深方向节点温度Fig.7 Node temperature along depth direction at spot center at different scanning speeds

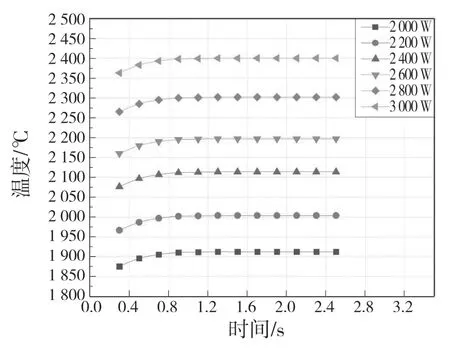

图8 为不同扫描速度下激光扫描路程为30 mm时,光斑中心所对应的节点温度随时间的变化情况。从图8 可以看出,由于在升温过程中激光的热作用为主导因素,激光熔覆过程中节点温度随时间变化趋势基本相同,即迅速上升至最高点后迅速下降,具有较好的线性关系。并且与上述结果相同,扫描速度越快,该点处温度最大值越小。

图8 不同扫描速度下同一节点温度随时间变化趋势Fig.8 Temperature variation trend of the same node with time under different scanning speeds

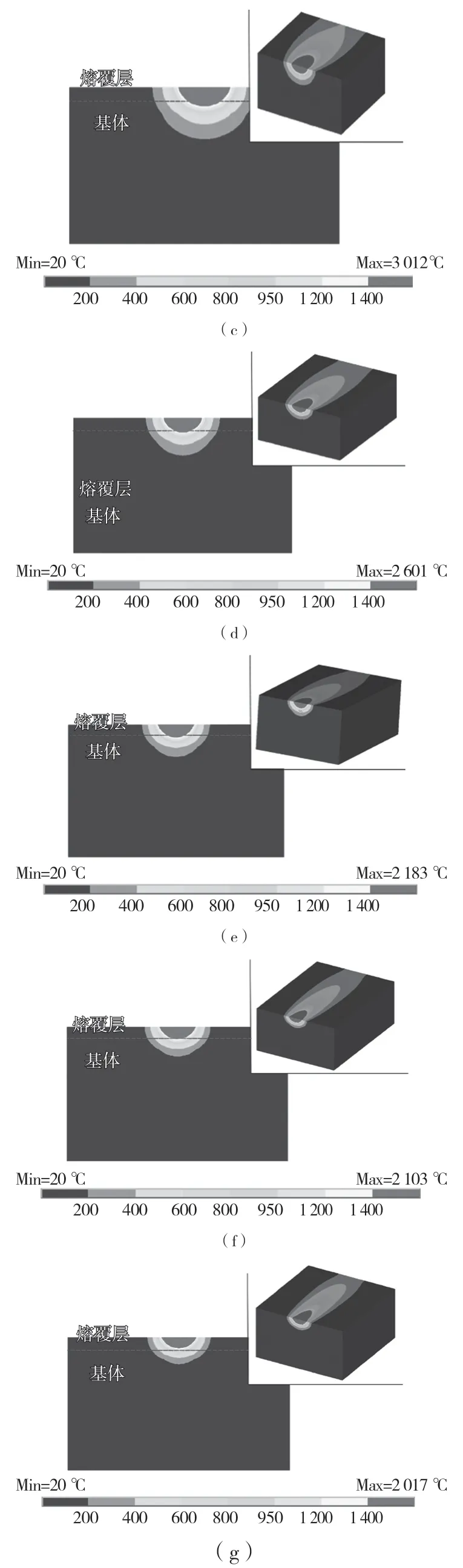

图9 为不同扫描速度下温度场分布云图。经过对比研究发现,伴随扫描速度的增加,熔池的宽度范围变小且深度变浅。分析认为,伴随扫描速度的增大,单位时间内激光束所经历的路程较长,而单位时间内激光束向熔覆材料输送的能量一定,那么单位长度熔覆层所获取的能量就相对较少,因此熔池的横截面积较小。当扫描速度为18 mm/s 以上时,基体基本不融化,基体上的大部分区域接近室温;当扫描速度低于12 mm/s 时,熔池温度的最大值大于2 601 ℃,热影响区较大。综上所述,当扫描速度为15 mm/s 时,熔覆层的整体温度分布较为适宜,有利于得到良好成形性和晶粒细小致密的熔覆层。

图9 不同扫描速度下单道熔覆层温度场分布Fig.9 Temperature field distribution of single cladding layer at different scanning speeds

2.3 不同时刻温度场分布特征

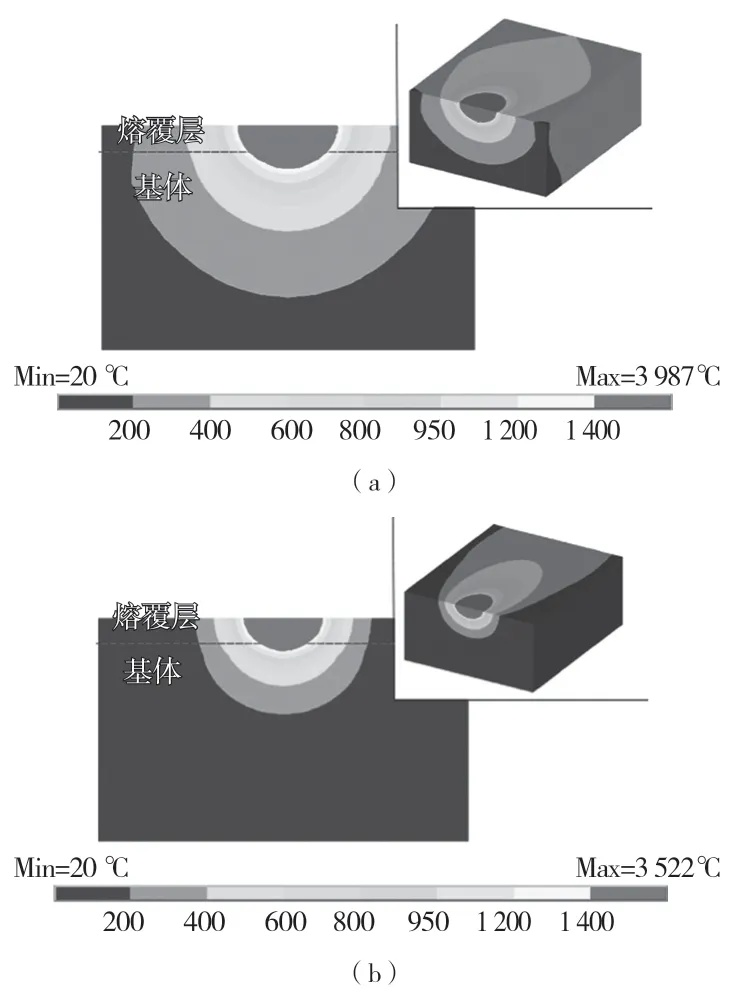

经过上述对比分析,选取最优工艺参数(激光功率为2 600 W,扫描速度为15 mm/s),得到激光熔覆过程第1 s 和第2 s 时熔覆层表面温度分布特征,如图10 所示。从图10 可以看出,光斑辐照位置是整个基体上的高温集中区域,熔池内温度最大值出现在光斑中心后方1/2 光斑半径位置处。对比图10(a)、图10(b)可以发现,光斑在移动过程中,附近区域温度场梯度较大,移动的熔池呈现不规则的椭圆状。

图10 不同时刻单道熔覆层温度场分布Fig.10 Temperature field distribution of single cladding layer at different time

3 结论

本文对单道激光熔覆铁基合金粉末过程温度场展开数值模拟研究,采用控制变量法研讨了激光功率和扫描速度等工艺参数对激光熔覆过程温度场分布特征的影响,结果表明:(1)Gauss 热源作为移动热源模型能够真实模拟出激光光源能量分布特征,并可以反应出工艺参数不同对温度场分布特征的影响;(2)激光功率增加,熔池中最高温度随之升高,同时熔池的范围和深度随之增加;(3)随扫描速度增加,熔池最高温度呈反比例降低,而扫描速度超过一定数值时,温度变化并不明显;(4)移动Gauss 热源在熔覆层表面温度场呈现为彗星拖尾状,距离光斑中心越近,温度梯度越大,温度越高,熔池越深,但最高温度和熔池最深处都稍滞后于光斑中心。