航空模锻件数控加工用万能工装的研究及应用

2022-10-29黄小庆吕亮杨希

黄小庆 吕亮 杨希

(中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000)

传统机械加工工装的设计及使用理念是具有专用性的,其特点是根据产品零件特定结构形式设计对应的加工工装。然而由于该种专用性特点也就决定了每套工装仅能够应用于某一种特定产品的零件加工。

通常,航空模锻件在研制初期,为保证目标零件的力学性能、疲劳、腐蚀等关键性能因素满足设计、使用要求,会对工艺、结构、参数等影响因素进行迭代优化。同样的,在航空模锻件的设计及试制阶段,由于成型模拟所给定的关键特点结构不能进行精确的再现,其结构也会进行不断的优化,一旦设计结构或者关键尺寸进行更改,在该阶段设计、备制的专用加工工装在实际使用过程中将会出现位置结构、尺寸结构等结构匹配问题,严重影响产品研发生产进度,甚至导致原设计工装报废。但是,由于航空模锻件产品材料多为钛合金,其加工难度较普通钢材料锻件难度大,如果不使用加工工装,直接使用垫铁进行加工,极易在加工过程中发生工件移动,导致撞刀、过切等情况,甚至导致产品报废。

基于此,介绍一种在模锻件数控加工中使用的新型工装的研究及应用,它以通用性、广泛性且不受产品结构制约的特点,适应模锻件研制阶段小批量、多品种、快节奏的制造要求。

1 工装设计

锻件加工过程中,主要通过专用工装上的定位孔安装定位销对工件X、Y向自由度进行限制,并配合垫铁、压板对锻件的其余自由度进行限制,同时定位销还可以作为翻面基准,使锻件加工过程中的不同工位加工基准一致,避免翻面时由于找正的误差造成加工错移,且通过定位销可以有效提高不同工位加工时的找正效率,压缩加工周期。

模锻件在研制初期,为保证锻件的各项设计参数达到使用目标,其结构常常会进行不断调整,定位孔位置也会相应的变化。

专用工装结构相对固定,面对经常变化的定位孔,需进行改制或重新制作才能满足加工要求,不利于产品研发的进度的保证及成本的管控。要解决该问题,万能工装首先要解决的就是对应的定位孔变化问题,通过查阅相关技术资料,参考机床工作台的设计及工件在机床上的装夹方式[1-2],决定采用棋盘类底板结合基准垫块的方式进行工装设计。

基于以上设计方案,参考现有锻件专用工装的加工装夹方式,采用CATIA建模的方式对工装各部结构进行设计,并利用CATIA装配模块,针对不同类型的产品进行装配模拟,通过不同结构产品不同基准孔轴系朝向验证万能工装的合理性,并通过不断地优化改进,最终形成了以下设计方案:

1.1 工装底板设计

工装底板作为万能工装的主体结构,其强度及刚度需要满足加工要求,故工装底板选用抗变形能力较好的45钢材料,毛坯选择厚度120 mm钢板,同时配合热处理调质,以达到更好的力学性能。

工装底板主要与机床工作台进行固定,同时作为支持模块,安装其余部分,故选取三种常用数控加工设备VB-900、FV3224、FV4224机床工作台尺寸设计工装底板的外形尺寸,以上三种机床工作台尺寸分别为860 mm×2100 mm、2200 mm×3000 mm、2200 mm×4000 mm,故工装外形尺寸设计为700 mm×1750 mm,作为三种机床的最小结构单元,采用该外形可同时适用于以上三种机床,同时可采用多块工装底板组合的方式加工超过单块工装底板加工范围的锻件。

工装底板与机床工作台的固定装夹结构主要参考的机床工作台T型槽装夹尺寸进行设计,其装夹位置与工作台T型槽位置一致,使用时左右利用螺栓将工装底板与工作台把合,侧面采用压板的方式将工装底板固定。

基于数控加工右手坐标系X-Y-Z轴系机理,以棋盘状纵横交错的结构模式设计工装底板的T型槽体位置,T型槽参考标准T型槽及机床使用的T型槽宽度选取[2],通用机床使用的螺栓和T型滑块,该方式使工艺基准垫块可以在工装底板上任意位置进行固定;由于T型槽主要用于调节、固定基准垫块,而基准垫块决定定位孔位置,故对T型槽侧面进行渗氮处理,以增加其耐磨性,保证T型槽在长期使用中尺寸、位置的准确性;同时,在锻件装夹过程中,棋盘状纵横交错的T型槽在面对不同外形的锻件的装夹时,压板、压紧螺栓和滑块可以在工装底板上选择任意合适位置对锻件进行固定,使锻件的装夹更稳定可靠,并有效地减少了锻件在加工过程中的辅助时间。

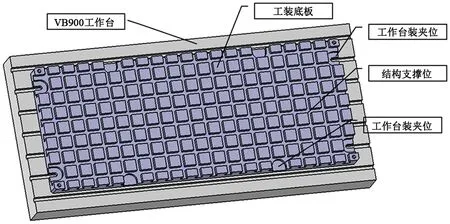

采用CATIA三维设计软件对底板结构进行建模并利用其仿真模块对底板结构进行静力学有限元仿真分析后,确定底板设计结构的强度及刚度满足锻件加工要求。底板结构及安装示意如图1所示。

图1 工装底板结构设计与安装

1.2 工艺基准垫块

通常,航空模锻件在设计时,为保证后续加工质量,一般会在工艺凸台位置设计2个或2个以上的定位基准孔,以达到限制工件在加工时的X、Y向自由度,同时该定位孔也可以作为加工翻面及各加工工序的加工基准,确保各工位的坐标零点及各工序加工基准一致。基准孔一般设计在同一直线上,为适应锻件研发初期可能变化的定位孔孔距,使工装具有通用性,选择以十字中心键配合矩形键的定位方式,在工装底板棋盘槽内实现可移动调节基准垫块间距的模式,达到定位基准孔间距可控、可调的目标。

1.2.1 十字中心键垫块及使用方法

航空模锻件一般具有较为复杂的结构,其加工通常采用数控加工的方式,在工艺准备阶段,采用CATIA或其他编程软件编制程序时,为确保加工质量,各工位及各工序的编程零点一般会设置在同一个基准孔,该基准孔的位置就成为整个加工过程的基准零点,故作为编程及加工的定位基准,十字中心键垫块需要在底板上进行绝对的固定。基于以上因素,设计出的十字中心键垫块结构设计及使用方法如下:

1)采用圆锥、圆柱结构,在有效提高垫块整体支撑刚性的同时降低垫块重量。

2)底部设计十字中心键,与底板T型棋盘十字槽口进行过渡配合,实现垫块在工装底板上位置的绝对固定。同时对其底部十字键进行渗氮处理,加强其耐磨性,降低因磨损而造成后期加工定位不准确风险,提高其使用寿命。

3)设计基准中心孔,过渡配合装配圆柱销,对所加工产品进行基准孔零点绝对固定,同时可采用不同的圆柱销或阶梯销实现对不同大小定位孔的装夹[3]。

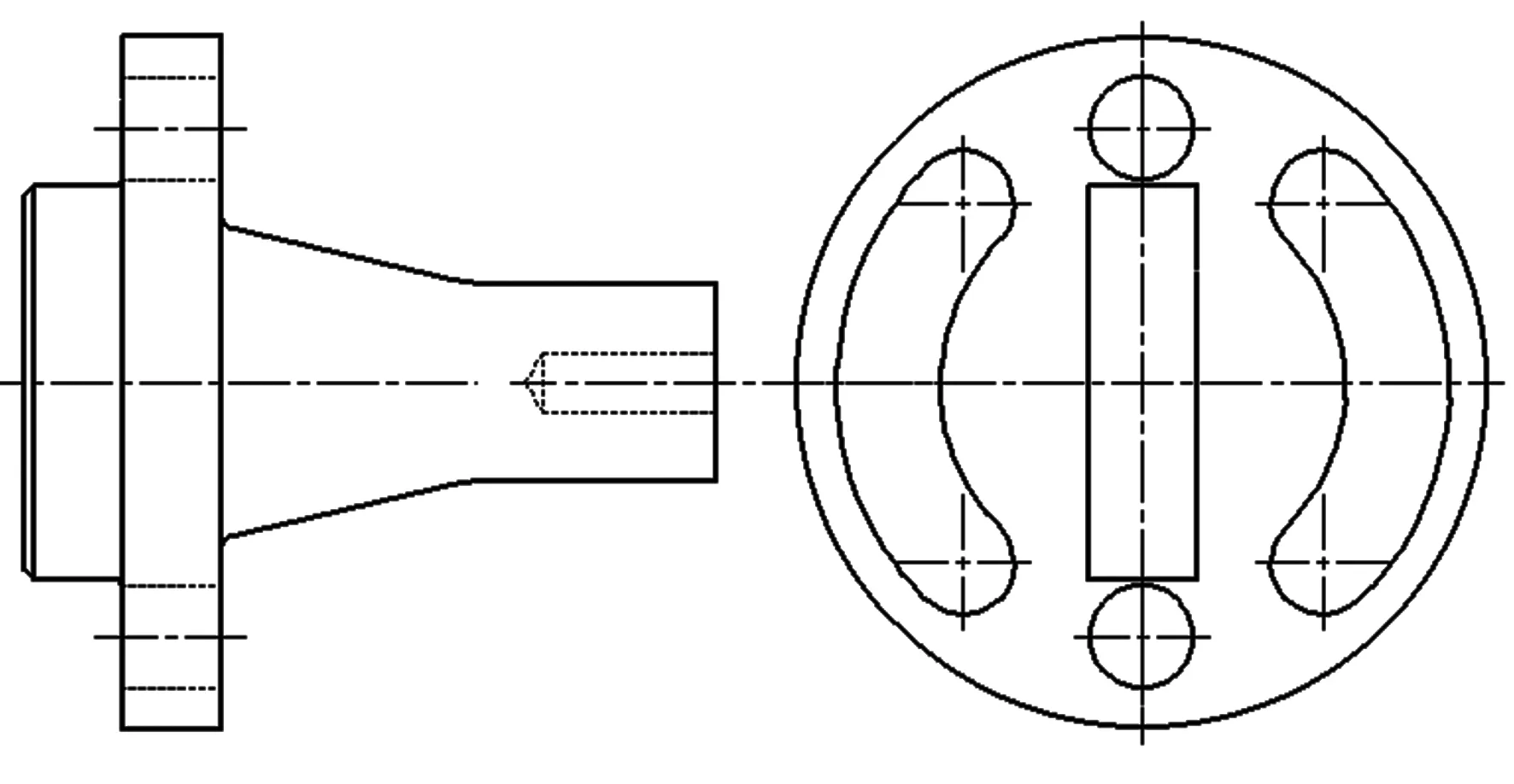

十字中心键垫块结构如图2所示。

图2 十字中心键垫块

1.2.2 调节垫块结构设计及使用方法

采用可移动的调节垫块与十字中心键垫块配合,以实现定位孔中心距可调的目的,同时限制其在机床坐标Y向的自由度,其结构设计及使用方法如下:

1)采用圆锥、圆柱结构,有效提高整体支撑刚性的同时降低垫块重量。

2)底部设计矩形键,与底板T型槽口进行过渡配合,实现Y轴相对固定,限制其Y向自由度,同时由于其矩形键可沿机床X向进行滑动,实现X轴方向基准孔距可调的目标。同十字中心键一样,对矩形键做渗氮处理,加强其耐磨性,降低因磨损而造成后期加工定位不准确风险,提高其使用寿命。

3)顶部设计基准中心孔,过渡配合装配菱销,对所加工产品进行固定。

4)在垫块支撑面设计腰型通槽口,实现辅助装夹,提高装夹稳定性。

调节垫块结构如图3所示。

图3 矩形键垫块

1.3 工装实物

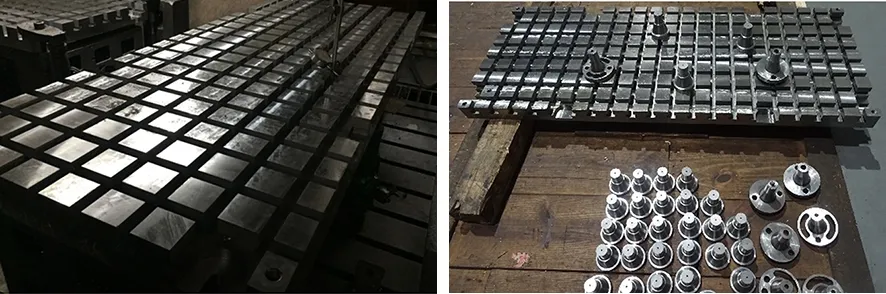

万能工装经设计、仿真和装配验证后,投入并完成实际制作,经千分表临床精度检测,工装底板X、Y向T型槽平行度精度0.02 mm、上、下面平面度0.03 mm、上、下面平行度0.05 mm,满足加工使用要求,实物如图4所示。

图4 工装检测及实物

2 现场实际使用

为验证万能工装的适用性及可靠性,选取某滑轨进行加工验证。以该滑轨为典型半精加工零件,该产品截面尺寸约1500 mm×270 mm×145 mm,目前为国产某型号飞行器零件产品中最大的滑轨类产品,根据滑轨产品结构尺寸,选择数控龙门铣进行半精加工序,该滑轨粗加工工艺路线设计为:划线→加工基准面/孔→工位一加工→工位二加工。

2.1 工装安装

为提高加工效率,工装可按加工工位的数量搭配多块工装底板使用,提前安装好各工位的加工工装。以滑轨为例,其加工主要有两个工位,且其外形尺寸在单块工装加工范围内,故选用两块工装底板进行装配,详细安装过程如下:

2.1.1 底板安装

首先将底板与机床平台进行装配,且底板槽口与机床平台槽口对齐,用螺钉固定;底板宽度方向压板槽口,利用压板压紧(根据实际情况可选择使用)。

2.1.2 基准垫块、调节垫块装配

根据该滑轨半精加工图纸,明确待加工产品基准孔孔距为1340 mm±0.2 mm,以此为依据安装基准垫块:

1)清理干净工装底板、基准垫块配合面,确保安装尺寸的准确性;

2)参照工装总长及锻件外形尺寸,确定基准垫块在工装底板上的安装位置;

3)安装十字中心键垫块,并以螺钉锁紧;

4)安装调节垫块,通过机床百分表校正两垫块定位销孔的距离,保证十字中心键垫块基准孔与调节垫块基准孔间距为1340 mm±0.1 mm,并用辅助螺钉锁紧。

工装安装如图5所示。

图5 工装安装

注:两块工装安装流程一致,垫块位置根据不同工位定位孔位置确定。

2.1.3 待加工产品上工装前准备

待加工产品上工装前,首先通过划线,确定各部位余量后,粗定定位孔位置、并划X向及水平向找正基准,锻件上机床(不使用工装)后,按线垫平、找正装夹,验证上、下面余量后,铣工艺凸台上、下表面,见光即可,同时按图纸要求钻、铰定位孔。此时定位孔大小可根据实际情况及工装基准垫块定位孔大小进行加工,其余部位加工符图后,再将定位孔大小加工至图纸尺寸。

2.1.4 待加工产品安装

待加工产品带定位孔的工艺凸台以基准垫块支撑,其余工艺凸台以等高垫铁进行支撑,同时在十字基准垫块上使用定位销限制锻件X、Y向基准自由度,可调节垫块上使用菱销限制锻件Y向自由度,最后全部工艺凸台以螺栓及压板固定,限制其余自由度,见图6。

图6 滑轨装夹

2.1.5 产品加工

产品安装完成后,即可按工艺路线要求加工锻件

1)按工艺及程序单要求调用程序粗、精加工第一个工位所有尺寸;

2)加工完成后翻面,将产品按上述安装方式安装至第二个工位的工装上,以定位销定位,确保两个工位的加工零点一致,并按工艺及程序单要求调用程序粗、精加工第二个工位所有尺寸。

2.1.6 产品检验

最终,历时70 h,该滑轨使用万能工装顺利完成加工,加工过程中,未发现锻件存在移动等影响加工质量的问题,经三坐标检测,零件结构尺寸精度、几何结构精度完全满足图纸设计要求,首件加工验证合格,该锻件已成功交付用户,工装结构及其强度、刚度得到初步验证,加工过程及检验如图7所示。

图7 滑轨加工及检验

2.2 通用性及可靠性验证

首次加工验证完成后,按同样的方式,对不同种类、不同规格的锻件使用万能工装进行半精加工。通过检测,所加工的产品皆符合图纸要求,加工过程质量受控,工装的通用性及可靠性得到了验证。

2.3 推广应用-组合加工

上述加工的产品外形结构尺寸均在工装底板结构尺寸范围内,由于该工装使用模块化设计,采用组合使用的方式可推广应用至超过单块工装底板加工范围的锻件加工中。对于工装的组合使用,仅做文字说明,使用方式如下:

1)按锻件外形尺寸及图纸要求的定位孔尺寸、数量及位置,选择使用工装底板的数量;

2)选择2块或2块以上工装底板配合使用,以基准孔间距确定工装底板在机床工作台上的位置;

3)按基准孔间距分别将十字中心键垫块及调节垫块安装于两块或多块工装底板上;

4)以常规辅具等高垫铁支撑锻件其余工艺凸台,同时配合压板及螺栓压紧锻件。

后续锻件安装方式和使用单块工装底板一致,不再做描述。

3 结束语

针对航空模锻件小批量、多品种、快节奏的科研生产要求所带来的专用加工工装费用高、周期长、存放难的难题,通过设计适应不同种类、不同结构锻件加工需求的万能工装,经过实际使用,成功完成了多批次、多种类锻件的加工任务,验证了该工装的适用性、可靠性及该类工装设计的可行性,对其它领域类似锻件科研生产及常规锻件加工工装设计有很好的借鉴意义。