掘进台车闭式液压行走驱动的功率控制研究

2022-10-29王欢

王欢

(山河智能装备股份有限公司,湖南 长沙 410100)

广泛使用燃油发动机和液压传动技术的工程机械是我国装备工业的重要组成部分,直线行走、爬坡或路面行驶阻力变化时,设备的行走牵引力变化范围比较大,这就要求行走系统的装机功率和扭矩能适应这一变化的需求。燃油发动机的扭矩或功率是与转速息息相关的,为了使行走工况时的牵引力需求较合适地匹配发动机特定转速时的飞轮扭矩,合理地控制和调整行走液压系统中泵或马达的排量来适应发动机许用扭矩是一种有效的手段。调整闭式泵排量的常用方式是液控先导比例或电液比例控制方式,由操作者根据工况主动地进行排量调整居多,操作方式类似驾驶手动档汽车,与操作者习惯、熟练程度和专注力相关。要使行走液压系统的扭矩能自适应发动机扭矩性能,常见的方案是选用控制器,并采集发动机转速、行走工作压力等参数,按既定的控制策略自动控制液压泵、马达的排量。姜鹏等[1]介绍了闭式液压行走系统在钻机产品中的应用,是通过主动调整泵排量来实现行走速度的调整。赵静一等[2]通过控制器读取发动机转速,结合发动机特性曲线,实施了提梁机闭式液压行走中全局功率匹配的技术方案。柳波等[3]根据多变工况时的节能要求,运用转速传感控制原理,实现了功率匹配的极限负荷控制方案。

力士乐闭式泵的DA控制方式和林德闭式泵的CA控制方式,均可使得泵排量的调整与泵输入转速相关,输入转速升高,泵排量相应地增加,而不需要选用控制器并进行相关控制。马登成等[4]研究了工程机械采用液压泵DA与马达HA联合控制时对波动载荷的自适应性能和燃油经济性。本文主要根据掘进台车的行走特点,研究单泵单马达组成的闭式行走液压系统的功率控制和参数匹配,实现了设备行走过程中液压系统功率的自适应。

1 液压行走参数的计算

设备的行走牵引力由坡道阻力、滚动阻力、风阻力等组成,由液压马达驱动行走时,牵引力FT与液压马达、驱动桥的工作参数满足下式:

(1)

式中,Δpm表示液压马达进口和出口间的工作压力差,Vm表示液压马达的工作排量,ηhm表示液压马达的机械效率,ηt表示驱动桥的机械效率,i表示驱动桥的减速比,Rt表示驱动轮的动力半径。路面特征变化导致的牵引力变化表现为液压马达工作压力差波动及液压元件的机械效率变化。根据式(1),采用液压行走方式,即使在发动机怠速时也能实现最大的行走牵引力。液压泵安装在发动机飞轮取力口上,作为液压马达的动力源,特定的行走速度时需发动机的输出扭矩Te满足下式:

(2)

式中,Vp表示液压泵的工作排量,ηhp表示液压泵的机械效率,ηe表示液压泵输入端的机械效率。pb表示闭式液压系统中补油泵的工作压力,Vb表示补油泵的排量。Pe表示发动机的工作功率,ne表示发动机的工作转速。补油泵排量和工作压力相对主泵而言很小,在此分析中忽略。结合式(1)和式(2),可整理得液压泵排量与发动机的输出扭矩、行走牵引力应满足下式:

(3)

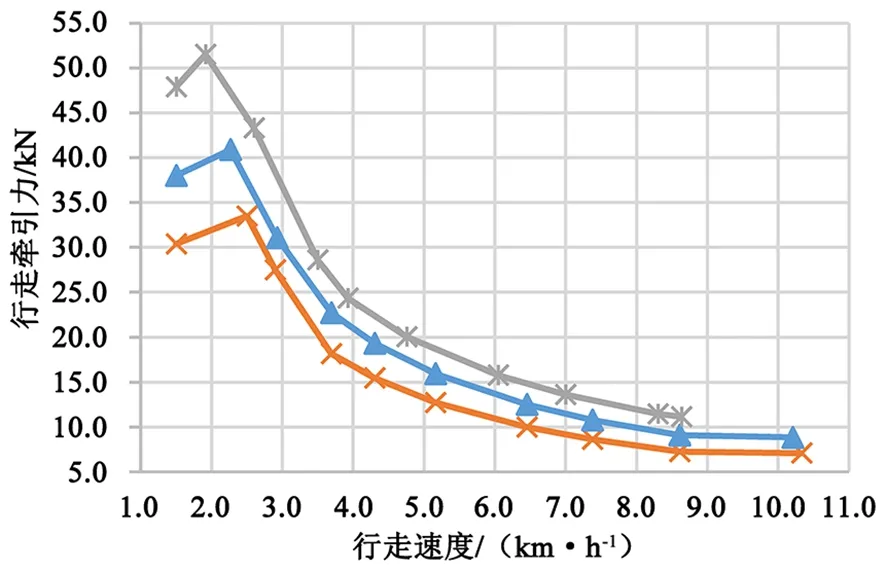

一般认为行走过程中的减速比和动力半径保持不变,且驱动桥和泵输入端的机械效率在较大的牵引力变化范围内区别不明显,则决定液压行走速度的泵排量与发动机的输出扭矩、马达排量和减速比正相关,与行走牵引力、动力半径负相关。根据发动机的外特性曲线,转速一定时,其输出扭矩是恒定的,则泵排量与行走牵引力应满足不同转速时发动机允许输出扭矩的要求,其规律如图1的一簇牵引力与行走速度的曲线,牵引力大时,行走速度较低,牵引力小时,行走速度可增加。发动机扭矩增加且牵引力需求不变时行走速度可增加,反之行走速度不变时设备可提供更大的牵引力。

图1 行走牵引力与行走速度的关系

利用转速感应控制泵排量的原理,将发动机转速控制与泵排量的调节控制结合,通过油门踏板控制发动机转速,可以控制车辆的行走速度,利用泵和马达的组合实现了行走驱动的无级变速机构,可满足行走过程的扭矩和功率控制。

2 转速感应控制原理

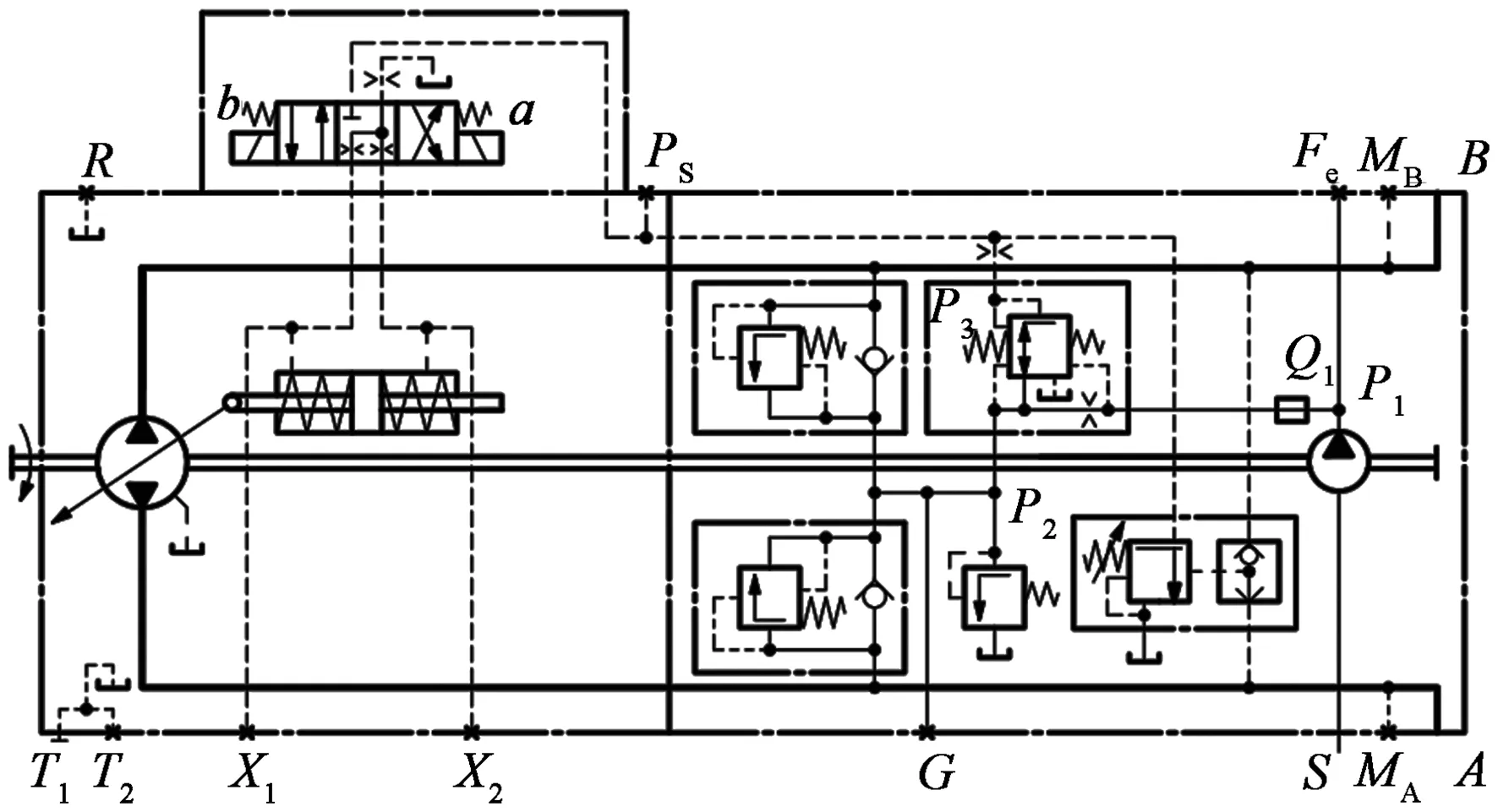

具有转速感应控制泵排量功能的液压泵典型原理如图2所示。图中闭式液压泵的主泵接口A和B分别连接液压马达(图中未表示)的接口A和B,控制电磁铁a和b的得电,实现液压马达的正反转,从而实现车辆的前进和后退功能。闭式液压泵的补油泵与主泵同轴,补油泵为固定排量泵,出口压力和输出流量分别为P1和Q1,补油溢流阀的设定压力为P2,通过转速感应控制阀的压力为P3。主泵排量的大小正比于控制压力P3的大小。

图2 转速感应控制泵原理图

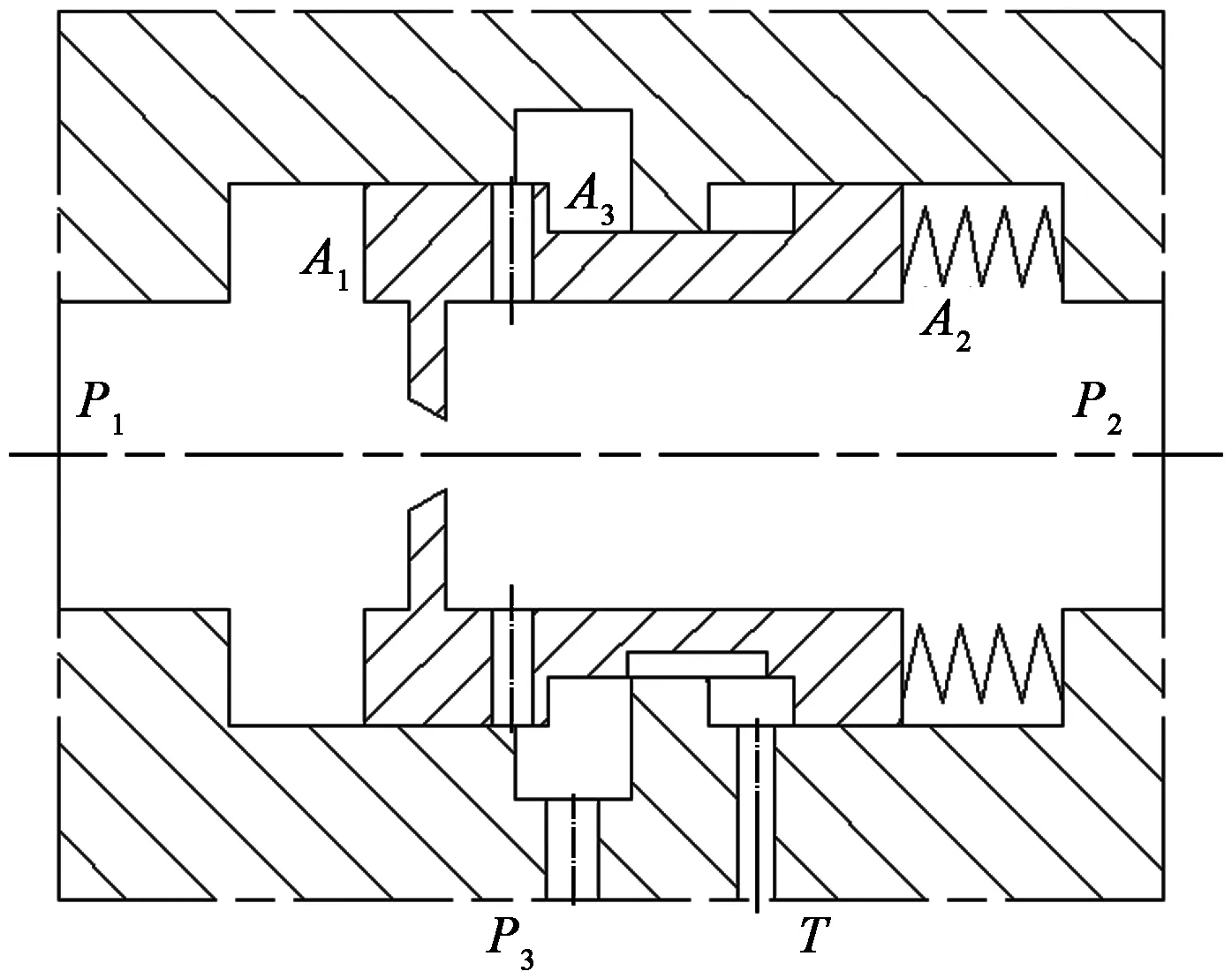

转速感应控制阀的内部结构如图3所示,由外部的阀套、内部的阀芯和弹簧组成。阀的入口连接补油泵的出口,入口压力为补油泵的出口压力P1,该压力的作用面积为A1;阀的第一个出口连接补油溢流阀,补油溢流压力为P2,该压力的作用面积为A2,与面积A1相等;阀的第二个出口连接控制主泵排量的电磁或电液比例换向阀,控制压力为P3,控制压力的作用面积为阀芯中段的环形台阶面积A3,阀芯末端的弹簧预紧作用力为Fc。

图3 转速感应控制阀的结构

根据阀的结构特征,阀芯的力平衡满足关系式如下:

P1A1=P2A2+P3A3+Fc

(4)

式(4)可推导为:

(5)

根据供应商技术资料,上式中控制阀面积比的标准选值为6.9。单位时间内通过薄壁节流孔的体积流量Q与液压油粘度无关,且满足以下关系式:

(6)

式中,Cd表示薄壁节流孔的流量系数,A0表示节流孔的截面积,与节流孔直径D0的平方成正比,P1和P2分别表示节流孔入口和出口的压力,ρ表示液压油的密度。由式(6)可知,转速感应控制阀节流孔前后的压差与D04负相关,与通过节流孔的流量Q2正相关。根据阀的结构,通过节流孔的流量Q即为补油泵的流量Q1,结合式(5)和(6)可得出主泵的排量控制压力P3:

(7)

从式(7)可看出,控制压力除与阀的结构参数相关外,只与补油泵的流量正相关,而该流量受发动机转速控制,也即主泵排量的控制与发动机转速相关。发动机转速升高时,补油泵流量增大,使得控制主泵变排量的压力增加,从而驱动伺服变量机构使主泵排量增加,车辆的行驶速度升高。

3 性能参数研究

一种典型掘进机械的轮式液压行走驱动系统,闭式变量泵和变量马达组成发动机与驱动桥之间的力矩转换装置。变量泵选用A4VG56DA,安装在发动机飞轮取力口上,变量马达安装在驱动桥上。泵排量的控制方式与转速相关,该泵的补油泵排量为11.6 ml/r,变量缸的控制压力范围为0.5~1.5 MPa。发动机怠速为900 r/min,为避免发动机熄火,在怠速往上100~300 r/min范围内使泵的排量为零[5],设备行走时要求在发动机转速为1000 r/min时开始变排量。现针对实际应用,分析转速感应控制阀的参数、泵的工作参数和该控制方式在实际应用中的特点。设控制压力为P3min,相应的控制阀节流孔压差为ΔPmin,补油泵流量为Qmin;在发动机转速1800 r/min时泵排量调整到最大,设控制压力为P3max,相应的控制阀节流孔压差为ΔPmax,补油泵流量为Qmax。

根据式(5)可推导出:

P3max-P3min=6.9(ΔPmax-ΔPmin)

(8)

结合式(6)和(7)可推导出:

(9)

根据式(9),结合已知的工作参数,取流量系数为0.72及液压油密度为880 kg/m3,计算得出节流孔直径为5.0 mm。

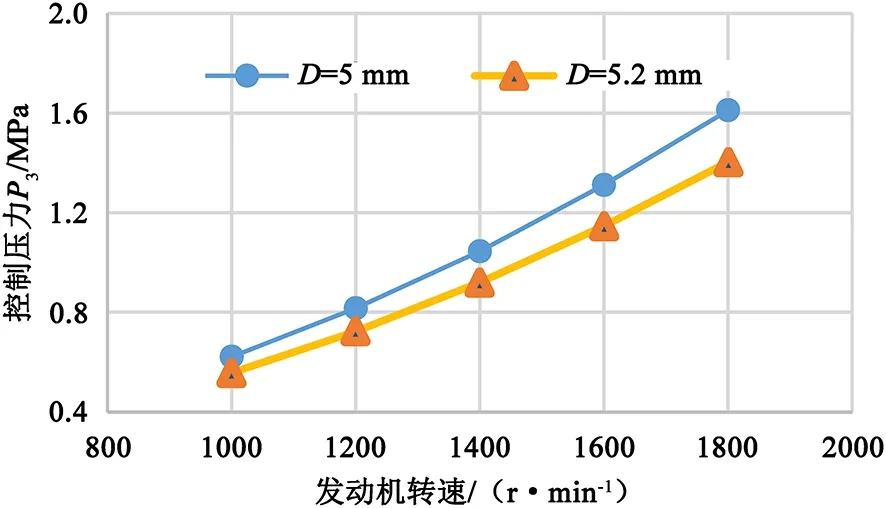

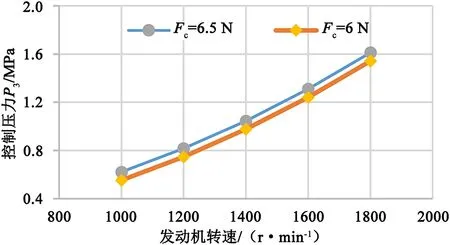

控制压力、节流孔压降与工作转速间的关系如下图4。当发动机转速低于1000 r/min时,控制压力P3<0.5 MPa,泵保持零排量,泵无流量输出,行走无动作;当发动机转速达到1000 r/min时,控制压力>0.5 MPa并驱动变量伺服缸动作,泵斜盘将转过确定的角度,泵输出流量,车辆开始行走;当发动机转速达到1800 r/min时,控制压力驱动变量伺服缸使斜盘角度转到最大,泵工作在最大排量状态,此时泵排量仅与发动机的转速相关。这是以发动机功率足够为前提。

图4 节流孔压降、控制压力与工作转速的关系

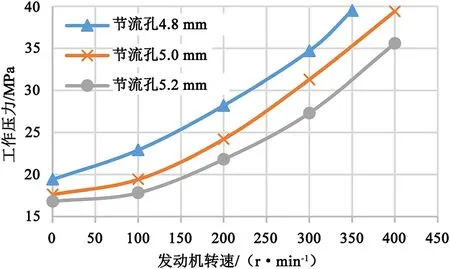

控制压力的大小与车辆的行驶控制性能息息相关,根据控制阀的结构和式(7)中的相关影响因素,一般可变的参数为弹簧力的调整状态、节流孔的大小、补油泵的排量及输入转速。图5为节流孔变化对控制压力的影响,当节流孔增大时,同等补油泵流量时节流孔进出口之间的压力差减少,从而使得控制压力减少。可看出节流孔增大使控制压力曲线变得平缓,同样的发动机转速时,节流孔增大使泵排量调整速度变慢。控制压力的特性曲线越抖,行走过程的调节适应能力越强。

图5 节流孔直径对控制压力的影响

调整控制阀的弹簧预紧力也可以使控制压力特性曲线产生平移,如图6所示。结合式(5)可看出,拧紧调节螺钉使弹簧预紧力增加时,控制压力将下降,这也意味着拧紧调节螺钉会使泵排量的转速调节起始点升高,设备将在更高的发动机转速时才会进行排量调整。泵需求的扭矩增加导致发动机超载降速的幅度应与控制压力的自动调整协调,最大控制压力不应设置过高,一般调整为比最大需求值大0.1 MPa左右。

图6 弹簧预紧力对控制压力的影响

泵输出的流量特性是主泵流量与输入转速的关系,且认为发动机功率满足泵的需求。曲线如图7所示,可以发现输入转速超过1800 r/min时,泵的流量与转速是一次线性关系,而输入转速低于1800 r/min时,泵的流量与转速是二次线性关系,原因在于在此转速范围内,主泵的排量与发动机转速和控制压力两者相关。在怠速时,液压泵无流量输出。流量特性曲线取决于控制压力的变化和变量伺服液压缸的对中弹簧的刚度。

图7 流量特性曲线

行走过程中,工作压力的升高导致液压泵的需求扭矩大于发动机的允许扭矩时,发动机将出现降速,这直接导致变量机构的控制压力降低,自动减少了泵排量,使泵的扭矩适应发动机所允许的扭矩。

图8为发动机转速调节自适应过程,不同的转速感应控制阀,压力升高导致发动机转速下降的幅度是不一样的。同样的工作压力时,随着节流孔径的增大,将导致发动机转速下降的幅度增加。当工作压力下降后,泵需求的扭矩减小,发动机转速将上升,液压泵排量将重新增大,从而实现液压泵需求扭矩与发动机输出扭矩的良好匹配。

图8 发动机转速调节的自适应过程

转速感应控制可用于需求功率超过发动机最大输出功率的液压系统,与恒转矩控制或总功率控制的功能相同,可将泵在某一工作压力下的输出流量限制在发动机的许可功率范围内[6]。

4 结束语

根据掘进台车行走驱动的要求,分析了闭式液压行走驱动方案中液压泵需求扭矩与发动机输出扭矩、行走牵引力的匹配。研究了转速感应控制阀各技术参数对行走驱动过程中的速度控制、自动功率匹配的影响。此次研究结果实现了掘进台车行走的自动无级变速车辆控制,发动机加速时车辆提速、车辆爬坡时行走速度自动降速。