铝型材挤压生产线在线智能淬火关键技术研究

2022-10-29苏振华刘胜涛郑建能郝乐张爱华吴天龙黄胜

苏振华 刘胜涛 郑建能 郝乐 张爱华 吴天龙 黄胜

(1.国机重型装备集团股份有限公司,四川 德阳 618000;2.中国重型机械研究院股份公司,陕西 西安710018;3.中铝萨帕特种铝材(重庆)有限公司,重庆 401326)

关键字:智能挤压;在线淬火;PLC;自适应;动态闭环

在铝型材挤压智能生产线中,对所挤压出的型材进行热处理,是保证产品质量以及提升产品性能的至关重要的环节[1-2]。目前,国内铝型材挤压生产线的热处理方式,主要为对所出料产品进行在线冷却,主要为风机冷却或者水泵喷水冷却,其中风量或者水量的给定,一般是操作人员通过人工调整或者固定风阀或水阀位置来实现,这些操作造成冷却系统的风量或水量值比较恒定,无法根据型材种类和出料温度的差异变化来实时进行在线动态自适应调整冷却值以保证冷却效果,其生产效率和智能化程度也相对较低[3]。

本文主要以某企业铝挤压机生产线的在线智能淬火控制系统的关键技术作为研究对象,研发一套具有人性化操作、自适应集中控制反应敏捷的PLC控制系统,保证在线冷却系统可靠高效运行、控制精准度高、自动连续性生产作业。

1 系统概述

铝型材生产线在线智能淬火控制系统的关键技术研究点:一是提供一种循环效果好、精确控制、资源节约、稳定性强的冷却水温控制与循环策略,解决现有的淬火水温控制与循环方式存在的冷却效率低、难以控制、资源浪费和成本过高等问题;二是实现在线冷却控制系统,按照型材品种及其温度变化的情况,实现对各冷区冷却水量的自适应调整,并通过动态循环调整冷却水量的匹配值,提高现场冷却控制系统的精确度与安全性,并提高挤压生产线上现场冷却水调整的自动化水平[4]。

1.1 淬火水循环系统

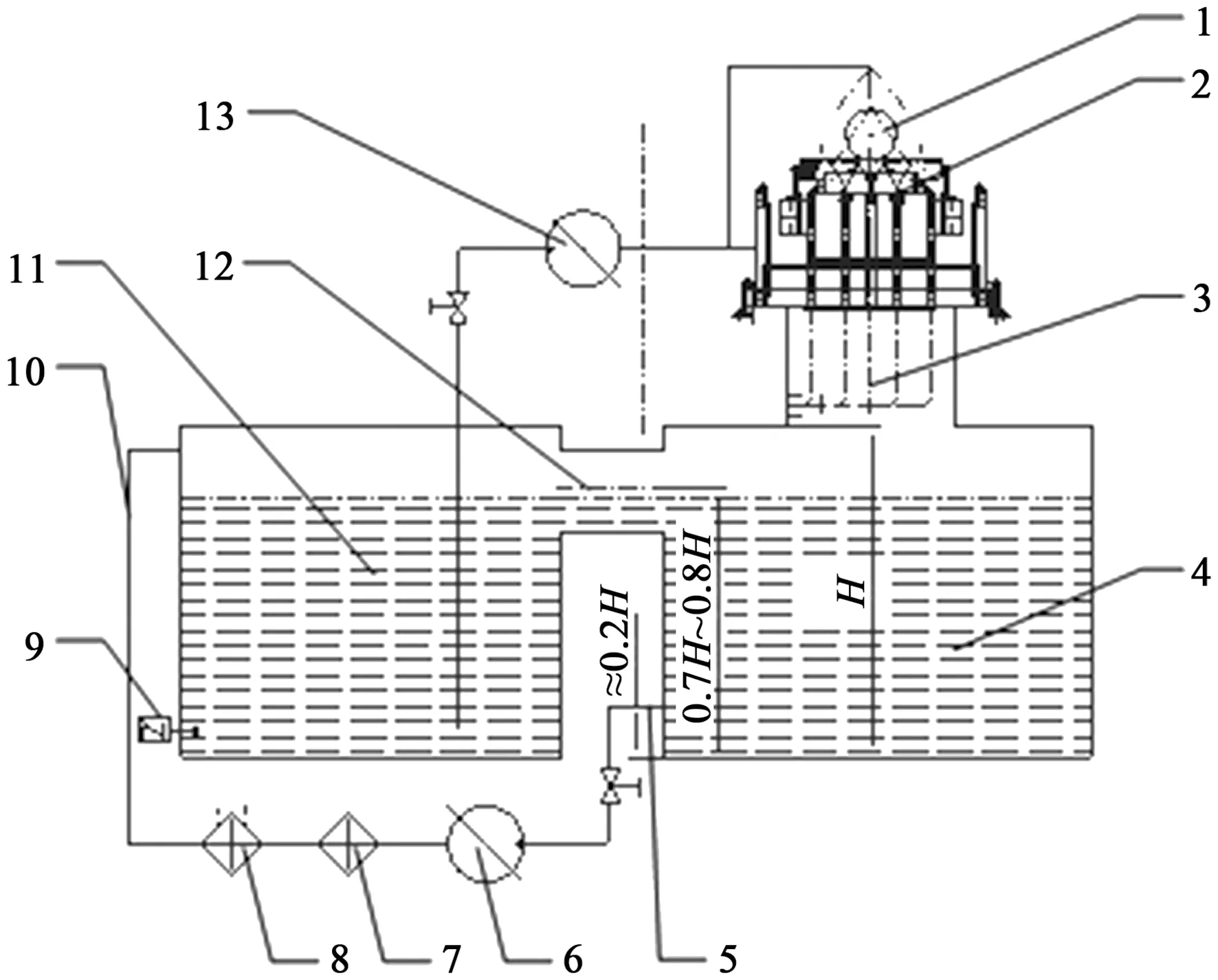

如图1所示,铝型材挤压生产线智能在线淬火系统中,冷却水的循环冷却池分为热水池与冷水池两部分,用来贮存淬火水,在两池内还各自设置了温度传感器对温度进行实时监控,根据控制系统参数要求,温度超过一定范围时,启动循环泵使水得以循环流动,同时在热水池和冷水池中间还设计了流通管道,在热水池的下方连通着循环泵的吸水管,吸水管的长度为热水池全长的0.2倍左右;循环水需干净防止水嘴堵塞,同时需要冷却才能到达淬火水需要的温度,所以循环水系统中设置了过滤器、换热冷却器以及冷却循环系统的出水管;循环系统的出水管与冷却池相连,并超过了冷却池的液面高度;热水池和冷水池中间设置有回水管、吸水管、过滤器、换热冷却器等。铝型材出料后根据冷却工艺模型,以型材种类和工作温度来选择最佳的冷却方式,如采用水冷却方式,通过水泵将冷水池中的水作为淬火水送入淬火工作段,完成所挤压铝型材的在线冷却水淬火。

1—型材;2—喷嘴;3—回水管;4—热水池;5—吸水管;6—循环水泵;7—过滤器;8—换热冷却器;9—温度传感器;10—出水管;11—冷水池;12—通道;13—工作泵。

1.2 淬火冷却工作区系统

联合冷却装置分为两部分,第一部分是风和水联合冷却的区域;第二部分是风冷却区域。冷却装置由上冷却罩和下冷却装置组成,上冷却罩由油缸驱动升降,在第一次挤压时牵引机通过后落下,直到连续挤压停止才升起。下冷却装置为一个整体,并与风机相连,其中设有耐温600℃的支撑辊,靠前梁出口处辊台可升降,适应不同厚度的铝型材。

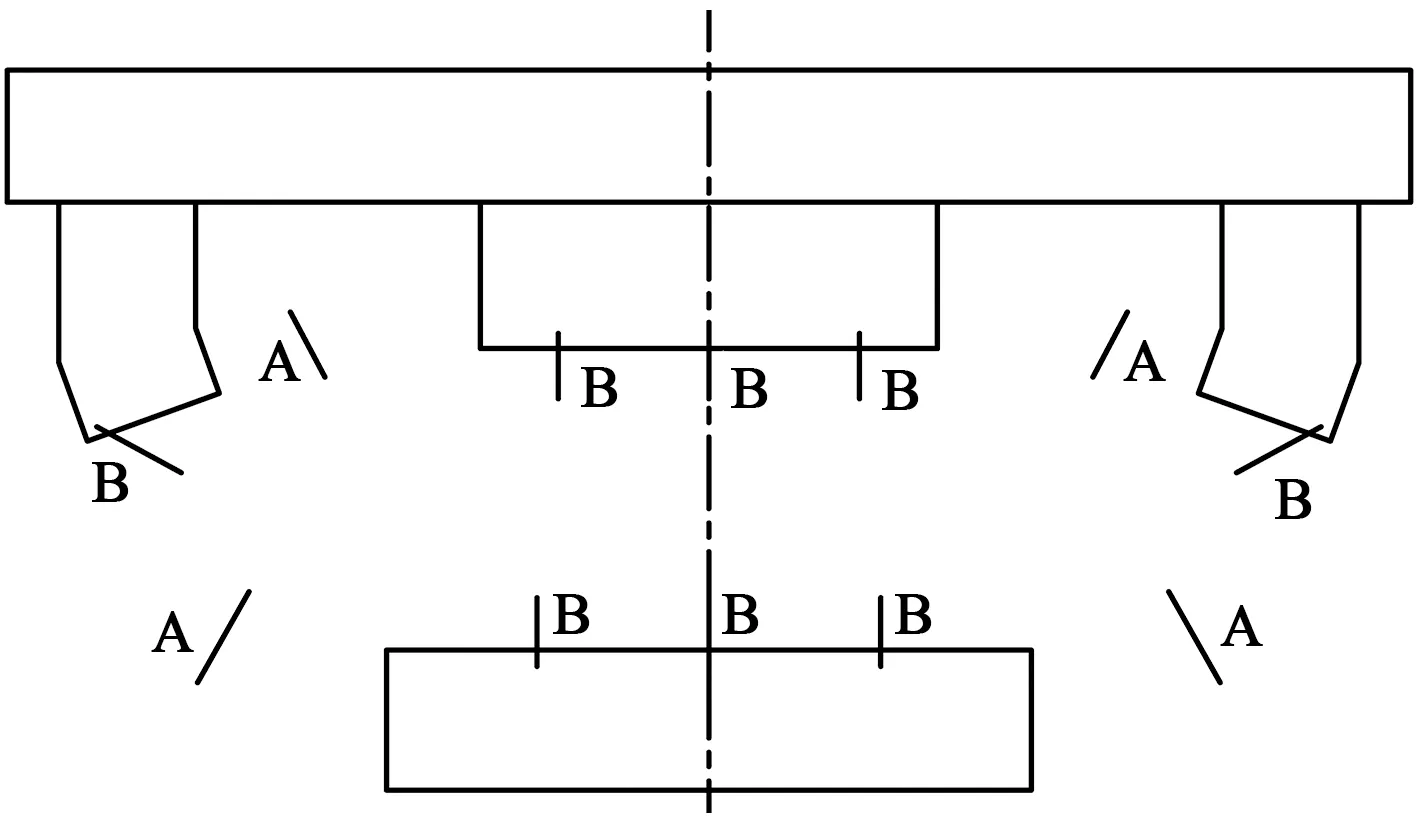

为了强风能带走更多的热量,风向设置为面向出料方向,所有风嘴按照一定规律、与出料方向以一定的角度布置,风冷系统可以提供高达300 W/m2K的热传导系数的风量。如图2所示,在风嘴之间,排布冷却水嘴,多个喷嘴沿型材截面方向均匀排布,在生产线方向上,每个冷却区域所有喷嘴的流量通过同一个电磁比例阀控制,以适应不同截面和厚度的铝型材。

A—大喷嘴;B—小喷嘴。

2 控制系统组成

在铝型材在线淬火智能控制系统中,上冷却罩的垂直升降动作由液压缸驱动,上冷却罩安装有位移传感器,实时检测位移变化,PLC控制系统根据位移传感器反馈的数据及冷却工艺控制要求实现在线实时动态调整上冷却罩的位置[5]。影响风量的另一个工艺参数为挤压型材的实时温度,通过激光测温仪来检测,一般安装在挤压机的出口处。

各风冷区域的风量控制及设定由单独的变频风机完成,各水冷区域的水量控制及设定由单独的变频水泵完成。风冷区域各风嘴风速变化的监控由风速感应器进行实时信息反馈,风速控制通过智能比例调节风速阀实现;水冷区域每个喷头的水速值通过水压力感应器反映信息,水速控制及设定通过智能比例调节水阀实现。

如图3所示,PLC控制器通过TCP/IP通讯技术,把控制器、通讯设备、HMI系统等设备连接到统一局域网,得以技术资源共享[5]。位移传感器、激光测温器、风嘴风速感应器、喷嘴水压感应器等,反馈的数据均是4~20 mA的弱电压模拟信号,这种数据又必须经过模拟量信号系统,转换为数字信号才能实现PLC系统控制,将模拟电压信号转化为数字电压信号,再传递到PLC控制器,PLC控制器利用模拟量输出模块,控制调节智能比例调节风速阀和对智能比例调节水阀;PLC控制器中的数字量输出模块,通过调控液压系统中的液压阀组,控制上冷却罩升降的液压缸动作,从而完成对上冷却罩的升降控制;采用TCP/IP通讯协议,与PLC控制器的通信可以实现变频风机与变频水泵之间工作数据的信息共享,PLC控制器的所有指令都基于控制系统中的冷却工艺模型[6]。

图3 控制系统组态图

以韩国的永泰YT-2700智能阀门定位器为例,智能比例调节风速阀和智能比例调节水速阀的开口角度,均采用PLC控制器以及系统产生的4~20 mA输出信号控制。其采用内置的微处理器实现风阀的精确控制,而且还能够按照冷却工艺技术要求进行参数选择,并具备PID调节能力和与HART通讯能力。

3 控制策略

铝型材在线淬火冷却控制策略统筹了液压缸位置、冷却风量/风速、冷却水量/水速/水温等控制,PLC控制系统较为复杂,通过采用以太网的TCP/IP实时通讯协议[7],保证系统中的CPU控制器、智能定位比例水阀、风阀及各传感器与分布模块之间的实时通讯,可以根据冷却工艺要求实现自动控制。

铝型材的在线智能淬火冷却控制流程是,首先通过HMI统计该批次型材的加工种类,然后PLC系统通过HMI中存储的冷却工艺模型,自主地选取出该型材的最终冷却方案,具体由冷却罩、风嘴、水嘴来执行[8]。实施过程如下:

(1)自动调节上冷却罩位置,冷却方式若是单独的风冷,由PLC控制器实时检测液压缸的位移传感器数据,并依据控制策略保证将上冷却罩调节至最佳位置;

(2)实时检测和记录挤压机出口处型料的温度,进而利用HMI存储的工艺数据库,计算出各风冷区冷却时所需要最佳风量数值Q,而对应的变频风机可以根据Q值,进行动态调节转速来达到最优风量需求;

(3)由PLC控制器智能计算出各风冷区各风嘴处的最优风速数值,并实时检测各风嘴处的最优风速传感器的数值,从而计算出相应实时的最优风速值V,同时按照冷却工艺控制以及对最优风速值V的要求,相应的智能比例调节风速阀可以实时地调整阀口的最优开口量,从而进行动态闭环控制风速值。

挤压生产线型材的现场风冷却控制中,为保证各风冷区域风量值给定与风机转速实时对应,风嘴风速值的给定和相应的智能比例调节风速阀开口度实时对应,PLC系统中数据实时传输及共享,确保上冷却罩位置、各风冷区风嘴的风速、风量等控制符合每种型材的冷却工艺模型要求[9-10]。在线智能淬火冷却控制流程如图4所示。

图4 控制流程图

4 结束语

本铝型材挤压生产线在线智能淬火控制管理系统,可以实现型材在线确定并执行最优的冷却方式,冷却模式(水冷和风冷)自动转换,各冷却区域的风量或水量值通过冷却工艺模型智能调节,在冷却控制过程中综合了型材种类、工作温度、挤压速率、性能指标要求等技术数据,实现动态闭环控制风量及水量的最优匹配,提高挤压生产线型材在线淬火系统的成效性、稳定性、效率性等,有效提升了挤压生产线型材在线冷却的自动化、智能化控制水平。