绿色含溴阻燃剂在环氧塑封料中的应用研究*

2022-10-29常白雪岳艺宇吴宇林陈淑静刘金刚

王 璐,常白雪,岳艺宇,吴宇林,吴 昊,陈淑静,刘金刚

(中国地质大学材料科学与工程学院,北京 100083)

1 引言

环氧塑封料(EMC)是集成电路(IC)芯片封装的重要材料之一,主要应用于IC芯片的绝缘保护,并为其提供信号输入输出通道,散逸芯片工作时散发的热量[1-3]。由于电子产品用IC芯片工作的特殊性,要求EMC必须达到UL94 V0级的阻燃级别[4-6]。EMC的组成成分中的常规环氧树脂,如邻甲酚醛型、联苯型环氧树脂等易于燃烧,因此往往需要加入阻燃剂或者采用特殊结构的环氧树脂,如含溴环氧树脂、本征阻燃多芳环(MAR)型苯酚-芳烷基型环氧树脂等来提高EMC的阻燃级别[7-10]。在各种有机阻燃剂中,溴系阻燃剂长期以来占据着绝对的市场份额。溴系阻燃剂与其他类型的阻燃剂相比具有更高的效能价格比[11]。目前常见的溴系阻燃剂以多溴二苯醚(PBDE)和多溴联苯(PBB)等为主要品种。但近年来的研究结果显示,溴系阻燃剂在燃烧时存在释放对人体或环境有害的溴代二恶英和含溴苯并呋喃的风险[12]。为此,欧盟在2003年和2006年分别颁布了《电气和电子设备废弃处理指令》和《关于在电子电气设备中限制使用某些有害物质的指令》,明确规定了铅、汞、镉、六价铬、PBB和PBDE等有害物质不能应用于电子电气产品制造中[13-14],因此近年来以无卤、无锑、无铅等为代表的EMC绿色阻燃技术受到了学术界与工业界的广泛关注[15-18]。

鉴于溴系阻燃剂良好的阻燃性能,目前国内外研制开发的环保型有机阻燃剂也多集中在溴系材料上,主要是解决传统溴系阻燃剂在燃烧过程中的环境污染问题。2011年,美国Dow化学公司推出了1种名为PolyFR®的溴化聚(苯乙烯-丁二烯-苯乙烯)阻燃剂,在高分子材料阻燃领域,特别是在聚苯乙烯(PS)泡沫塑料阻燃领域中得到了快速应用[19]。传统的PS泡沫塑料阻燃主要采用六溴环十二烷(HBCD),HBCD是1种高溴含量(质量分数为74.7%)的脂环族添加型阻燃剂,具有用量低、阻燃效果好、对材料物理性能影响小等特点。但HBCD的热稳定性较差,在高温下会分解放出溴化氢。HBCD在燃烧不完全的情况下会产生多溴代二苯并二恶英及多溴代二苯并呋喃等有毒物质,因此近年来逐渐被禁止使用。PolyFR®是目前唯一经过验证可替代HBCD应用于PS泡沫塑料阻燃中的环保型阻燃剂。PolyFR®阻燃剂与HBCD等小分子阻燃剂在结构上的差异主要体现在分子量上,PolyFR®的分子量为60000~160000 g/mol,是HBCD(636 g/mol)的100~250倍,大分子链结构使其难以穿透活体细胞膜而在生物体内产生积聚。另外,PolyFR®的溴含量(质量分数为64%)低于HBCD(质量分数为74.7%),因此要达到相同的极限氧指数,PolyFR®的添加量可能要高于HBCD。

虽然PolyFR®在PS产品中已经开始得到应用,但目前关于其在EMC阻燃中的应用尚未有公开报道。本文尝试采用PolyFR®作为添加型阻燃剂,考察其在EMC阻燃中的应用特性,同时考察了PolyFR®的加入对EMC的熔体粘度等工艺性能的影响。

2 试验材料及方法

2.1 试验原料

本试验采用的主要原料为MAR类环氧树脂(日本化药株式会社,型号为NC3000L,环氧当量为261~282 g/eq),结晶型双酚A型环氧树脂(日本三菱化学株式会社,型号为DGEBA,环氧当量为165~180g/eq),MAR类酚醛树脂固化剂(日本明和化成株式会社,型号为MEH7851SS,羟基当量为201~220 g/eq),溴化聚(苯乙烯-丁二烯-苯乙烯)(美国Dow化学公司,型号为PolyFR®,分子量为130000 g/mol)。固化促进剂为实验室自制TLC-1,脱模剂为蒙旦蜡(美国科莱恩公司,型号为WE-4),偶联剂为γ-巯基丙基三甲氧基硅烷(上海国药试剂公司,型号为KH-580),离子捕捉剂为铝镁水滑石(日本协和化学工业株式会社,型号为DHT-4C),增韧剂/着色剂为炭黑(日本三菱化学株式会社,型号为MA600),填料为球形SiQ2(连云港联瑞新材料有限公司,型号为NQ1150E,粒度d50=15 μm)和球形SiQ2(日本Admatech株式会社,型号为2500SQ,d50=0.5 μm),以上原料均可直接使用。

2.2 EMC的制备

按照表1所示的阻燃型EMC的组分配方,分别制备了不含PolyFR®阻燃剂的样品EMC-0,PolyFR®质量分数分别为0.1%、0.3%、0.6%、0.9%以及1.6%的样品EMC-1~EMC-5。典型的EMC-3制备流程如下:将28.50 g环 氧 树 脂(5.35 g NC3000L,23.15 g DGEBA)、22.25 g MEH7851SS、2.70 g固 化 促 进 剂TLC-1、1.80 g偶联剂KBM-803、2.40 g脱模剂WE-4、0.60 g DHT-4C、1.80 g MA-600、3.61 g PolyFR®以及539.7 g球形硅微粉(质量分数为89.9%)加入到搅拌机中均匀混合,然后将混合好的物料在双辊开炼机中混炼10 min,将混炼温度控制在90℃,冷却后得到EMC-3样品,粉碎后得到EMC-3粉料,置于-18℃环境下待用。

表1 阻燃型EMC的组分配方 单位:g

将EMC-3粉料制成圆柱状料饼(直径为14 mm,高度为3 cm),将制得的料饼放在加热至175℃的压机上,对其施加7 MPa的压力进行注塑,在该温度下保持120 s后进行脱模,制得EMC-3样条。其他EMC样品也采用类似的方法制备。

2.3 性能测试与表征

PolyFR®阻燃剂的热分解温度采用STA-8000热重分析仪(TGA,美国铂金埃默尔公司),在30~600℃下进行测试,升温速率控制在20℃/min,测试环境分别为氮气与空气。阻燃剂的熔点(Tm)采用DSC 214量热差示扫描仪(DSC,德国耐驰公司),在30~400℃下测试,升温速率控制在10℃/min,测试环境为氮气。

在传递模塑压机中进行EMC的螺旋流动长度(SF)测试,模具为EMMI-I-66螺旋流动测试模具,测试温度为175℃,模塑压力为7 MPa,测试时间为120 s。在热台上进行凝胶化时间(GT)测试,测试温度为175℃。在Q 400型热机械分析仪(美国TA公司)上进行热机械分析(TMA)测试,测试环境为氮气,升温速率控制在10℃/min。分别记录在50~100℃下的热膨胀系数(CTE)作为玻璃化转变温度(Tg)以下的线膨胀系数α1,在150~200℃下的CTE作为Tg以上的线膨胀系数α2。在5567型万能试验机(美国Instron公司)上进行力学性能测试,取5个样品的弯曲强度与弯曲模量的平均值。测试样条按照80 mm×10 mm×4 mm的尺寸制备。按照GB/T 2408-2008规定的垂直燃烧法进行阻燃性能测试,测试样条尺寸为125 mm×13 mm×3 mm,燃烧时间取5个样品燃烧时长的平均值。

3 结果与讨论

3.1 耐热性能

分别采用TGA与DSC评价PolyFR®的耐热稳定性。PolyFR®阻燃剂的TGA曲线如图1所示,PolyFR®阻燃剂在空气和氮气中的5%失重温度分别为254.1℃与253.3℃,表现出了良好的耐热稳定性。PolyFR®阻燃剂的熔点曲线如图2所示,PolyFR®的Tm为262.6℃,也表现出了良好的耐热性能。PolyFR®阻燃剂良好的耐热稳定性主要因为其相对较高的分子量及其分子结构中苯环以及C—Br键的存在[20]。优良的耐热性能对于PolyFR®阻燃剂在EMC中的应用、尤其是在高温环境中的应用是十分有利的[21]。

图1 PolyFR®阻燃剂的TGA曲线

图2 PolyFR®阻燃剂的熔点曲线

3.2 阻燃性能

EMC-0为本实验室先期研发的一类EMC体系,高硅微粉填料质量分数为90%,主要应用于薄型IC封装中。为了保证EMC在高无机填料含量下仍可保持良好的流动性,配方中采用了含量较高的结晶型低熔体粘度双酚A型环氧树脂(DGEBA),其虽然使EMC的熔体流动性与低CTE、低翘曲达到了平衡,但对本体的阻燃性能产生了较大影响,仅能达到UL94 V1级的阻燃级别。本研究拟在保持EMC-0固有优良特性的同时,引入添加型阻燃剂来提升其阻燃级别,并尽可能减少对本体其他性能的影响。本研究中的EMC的阻燃性能数据如表2所示,其中T1代表第1次测试时,撤去火源后EMC样条的火焰持续时间,T2表示第2次测试时,撤去火源后EMC样条的火焰持续时间,而Tf表示每组样品中5个样条的T1+T2之和。

由表2可以看出,制备的5种改性EMC样品中有3种达到了UL94 V0级,其余2种样品仍旧是UL94 V1级。当添加的PolyFR®质量分数大于0.6%时,样品(EMC-3、EMC-4、EMC-5)的阻燃性能可达到UL94 V0级,样条的总燃烧时间最低可降至10 s以下。这表明在EMC中加入一定比例的PolyFR®,可以实现提高阻燃级别的目标。这主要归因于PolyFR®阻燃剂的分子中较高的含溴量(质量分数约为66%)[22]。同时,当添加的PolyFR®质量分数大于0.6%时,进一步提高PolyFR®的添加量对于EMC固化物的燃烧时间影响较小。这可能是因为当PolyFR®的添加量足以弥补由DGEBA造成的阻燃性能劣化的缺陷后,EMC组分中质量分数接近90%的无机SiO2对其阻燃性能的影响占据了主导地位。后续着重对达到UL94 V0级的3种样品(EMC-3、EMC-4、EMC-5)进行其他性能的评价。

表2 EMC的阻燃性能数据

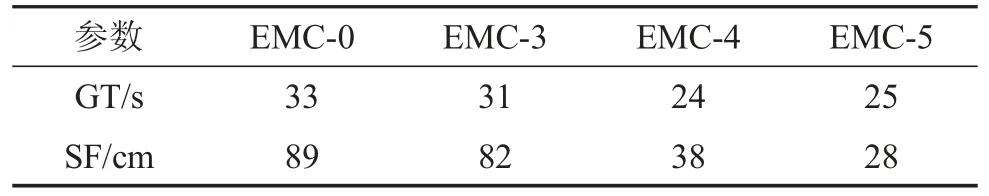

3.3 螺旋流动长度(SF)与凝胶化时间(GT)

EMC样品的SF与GT测试结果如表3所示。对于添加的PolyFR®质量分数为0.6%的EMC-3样品而言,其GT值为31 s,而SF值为82 cm,与EMC-0基本处于同一水平。随着PolyFR®添加量的进一步增加,EMC的熔体流动性显著劣化。例如,EMC-4与EMC-5的SF值分别为38cm与28cm。这可能是由于PolyFR®本身作为1种分子量较高的树脂类添加剂,其加入会导致EMC的熔体粘度升高,进而造成EMC熔体流动性和固化性的劣化[23]。即便如此,当添加的PolyFR®质量分数保持在0.6%时,仍可保证EMC体系具有较好的工艺性能。

表3 EMC样品的SF与GT

3.4 热性能

通过测试EMC样品的Tg以及Tg以下的CTE α1和Tg以上的CTE α2,评价了EMC的热性能,结果见表4。加入阻燃剂PolyFR®后的EMC体系与无阻燃剂的EMC-0相比,固化物的Tg值略有降低。这主要是由于PolyFR®阻燃剂的分子结构中存在大量柔性分子链[24],柔性分子链段在高温下易于运动,从而降低了固化物的Tg。同时,所有树脂体系的CTE均有所升高,其中,EMC-3的Tg为129.6℃,较EMC-0略有下降,而其α1值与α2值分别为9.3×10-6/K与39.6×10-6/K,与EMC-0较为接近。这表明,当添加的PolyFR®质量分数保持在0.6%时,对EMC体系的耐热性能未产生显著的影响。随着PolyFR®添加量的进一步增加,EMC固化物的热性能以及高温尺寸稳定性稍有劣化。这同样是PolyFR®的柔性分子链段在高温下易于发生运动造成的。

表4 EMC的CTE与Tg

3.5 粘接性能

EMC在应用过程中常出现与金属配合使用的情况,二者之间的粘附性能对于器件的可靠性有显著的影响。本文系统评价并对比了EMC与典型金属Cu的粘接性能。将EMC模塑成型到铜片上,形成的粘接强度测试样品如图3(a)所示,之后在拉力机上进行测试,粘接强度测试夹具的结构如图3(b)所示。FR-EMC与Cu的粘接性能测试结果如表5所示,可以看出,PolyFR®阻燃剂的加入未对EMC与Cu片的粘接性能产生不利影响,一方面是因为PolyFR®阻燃剂的加入量相对较低,与金属的粘接力仍然是以环氧树脂为主;另一方面是由于PolyFR®作为一类溴系高分子树脂材料,其本身与金属基材间也具有较好的粘接力[25]。

图3 EMC粘接强度测试

表5 FR-EMC与Cu的粘接性能

3.6 力学性能

采用万能试验机对EMC固化样条进行了弯曲强度与弯曲模量的测试,其力学性能测试结果如表6所示。可以看出,PolyFR®阻燃剂的加入未对EMC固化物的弯曲强度与模量产生显著影响。由于EMC中无机SiO2的质量分数高达90%左右,固化物的力学性能在很大程度上是由无机填料所决定的。PolyFR®阻燃剂作为1类高分子树脂材料,在添加量相对较低的情况下,对最终固化物的力学性能的影响相对较小。

表6 EMC的力学性能

4 结论

本文考察了添加型绿色环保含溴阻燃剂PolyFR®的加入对EMC固化物的综合性能的影响。结果表明,PolyFR®本体具有良好的耐热稳定性,当PolyFR®在EMC中的质量分数达到0.6%时,EMC固化物的阻燃级别可达到UL94 V0级。制备的EMC-3显示出了最优的综合性能,包括良好的耐热稳定性(Tg=129.6℃)、优良的高温尺寸稳定性(α1=9.3×10-6/K,α2=39.6×10-6/K)、与金属Cu有良好的粘接力(902.4 N),以及良好的力学性能(弯曲强度为136.6 MPa,弯曲模量为22.1 GPa)。因此使用PolyFR®来提升EMC的阻燃级别,同时保持EMC固有优良特性的设计思路具有较好的可行性。