基于PLC和串口通信的压力仪表自动调试系统设计

2022-10-29任俊杰

任俊杰,李 媛

(北京联合大学 机器人学院,北京 100101)

0 引言

目前我国仪器仪表产业的发展相对滞后,不仅体现在高精度仪表品类的设计、开发上,也体现在现有仪表的生产、调试自动化产线落后。根据国家计量检定规程,所有仪器仪表在出厂前需进行检定,确认是否合格;在使用一段时间后,也需要进行再检验。现阶段压力仪表种类较多,却没有专用的和通用的调试设备,因此,仪表的出厂调试大都采用人工方法进行[1]。人工调试存在着诸多问题:

1)检定人员必须要具有熟练技能,而培养一个合格的检测人员周期较长;

2)人工调试一台仪表需要较长时间,效率低,调表工人在调试某一块压力表时需在其量程范围内选择多个测量点进行测量,比如直接使用Fluke PPC4E压力控制器/校准器进行调试时,调表工人需在测试每一个压力点时,都要重新设置一次校准器才能继续进行压力表的调试工作。当调表工人们调试某些对精度要求较高的精密压力表时,需要重新设置校准器的次数多达三十多次;

3)人工加压检测存在人为误差[2]

大量的人力和时间耗费在对校准器的设置上,大大降低了仪表检定工作的效率[3]。因此,能根据调表工人实际需求,自动对压力控制器/校准器进行设置以实现对压力仪表的自动检定调试是现实需要。

本系统以S7-1200作为控制器,通过串口通信方式进行PLC控制器和压力控制器间的数据交换,编程实现对压力仪表的自动调试。

1 系统总体方案设计

1.1 系统组成结构

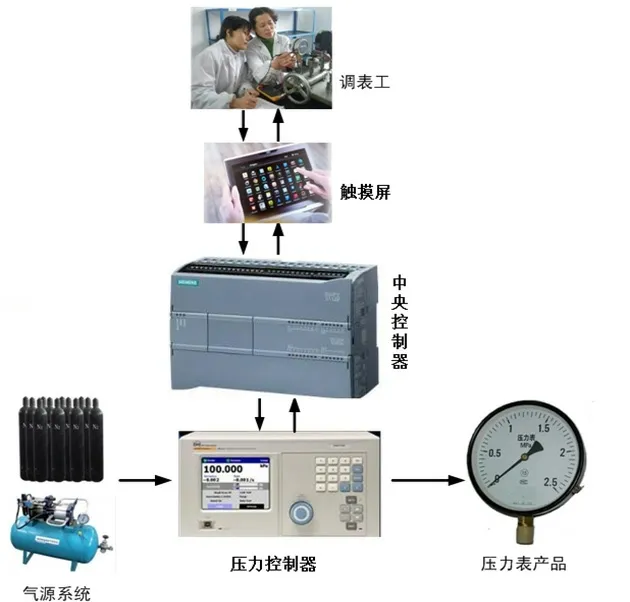

整个系统主要包括气源系统、压力控制器、中央控制器和调表工操作系统(触摸屏),如图1所示。气源系统主要为待调压力表提供一个比量程压力稍高的基本稳定的压力测试环境,可以是高压氮气瓶,也可以是压缩气源。压力控制器负责精确、快速地把气源压力稳定到定点测试压力值上。中央控制器采用S7-1200,作用是对压力表定点调试过程进行控制,以串口通信的方式采集压力控制器的压力数据,并把压力的测试给定点值发送给压力控制器。通过升压和降压两个循环,在各检定点对压力表进行测试,并给出测试结果[4]。触摸屏通过以太网方式与中央控制器交换数据,调表工可以通过触摸屏了解调试过程的压力数据,并对调表过程进行设置操作。

图1 压力仪表定点自动调试系统组成

1.2 系统功能

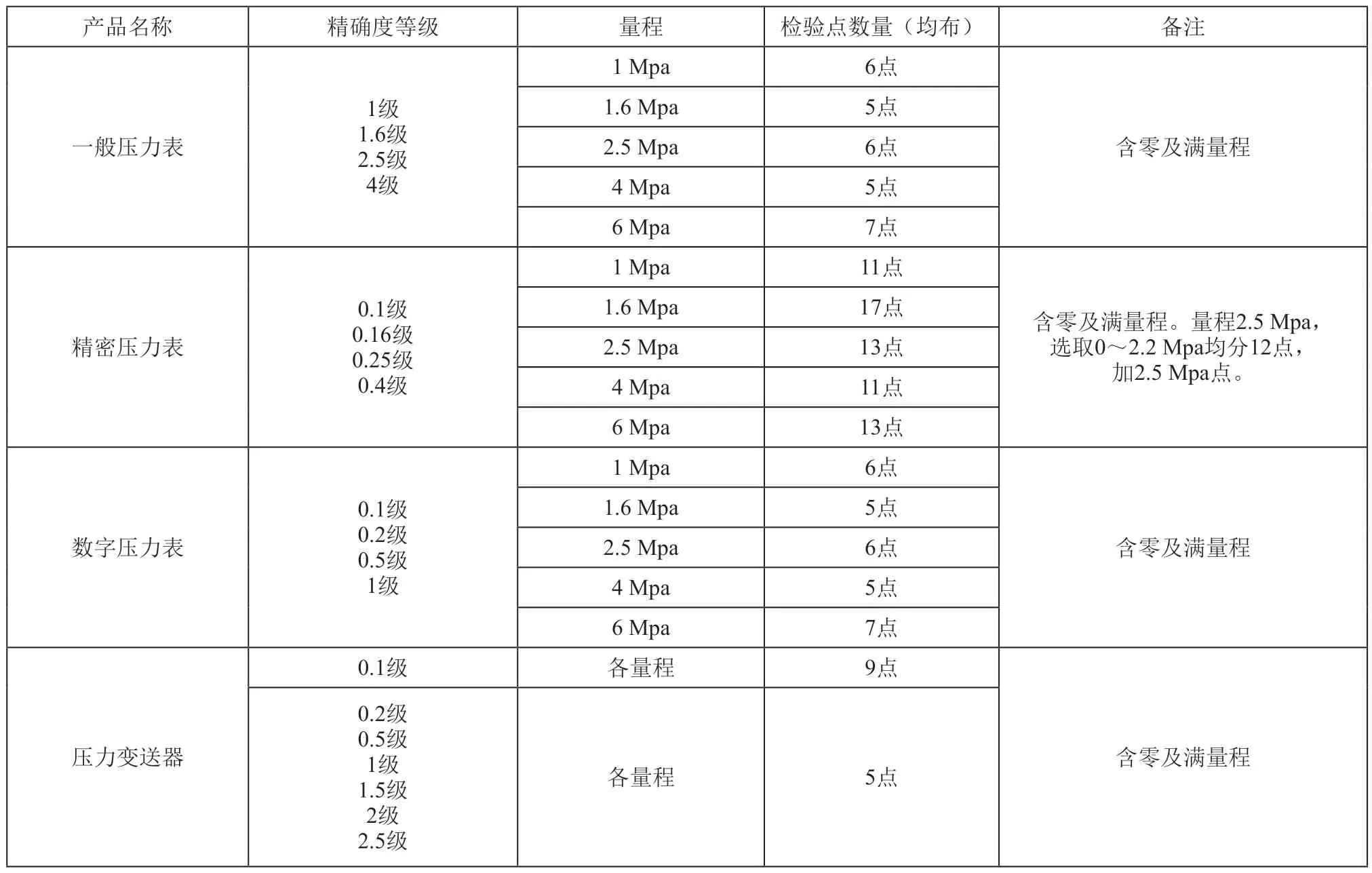

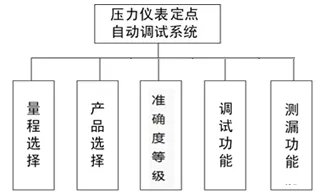

表1所示为压力仪表需要自动检测的项目汇总,根据自动检测项目要求,进行了系统功能设计。系统功能包括产品选择、量程选择、准确度等级选择、手/自动调试、测漏功能,如图2所示。

表1 压力仪表自动检测项目

图2 压力仪表定点自动调试系统功能

1)产品选择功能

被测压力仪表分为一般压力表、精密压力表、数字压力表以及压力变送器,可以在触摸屏上实现对这四个种类的选择。

2)量程选择功能

可以根据压力表产品的不同分度等级通过触摸屏进行选择,如0~1.6MPa,0~2.5MPa,0~4MPa等。

3)准确度等级选择功能

不同种类压力表对应不同的可选择的精确度,操作人员可根据实际情况选择相应的精确度。

4)调试功能

可以根据压力表的量程选择不低于10个压力值的测量点(包括正向升压和反向降压),升压后到一个测量点停止,手动确认后继续升压,也可提前设定好停留时间,如20s,到时间后自动升压。升到最大压力点后停止保持静压,压力降低过程也是同理。压力测量点的多少可以根据被调仪表要求进行设置,操作者可以设置各个测量点的间隔时间。设置之后,调试过程可以自动完成。

5)测漏功能

在校准器施加压力后,压力值在规定时间达不到给定值或达到给定后系统压力又降低,将产生报警信息,提示仪表或连接部位有泄漏的地方。

2 系统硬件配置

压力控制器选用福禄克公司的PPC4E压力控制器,可以进行密闭容器中气体压力的精确设置和控制,用于压力仪表校准和测试。PPC4E可以由操作员使用前面板显示屏、键盘和功能键进行本地人工控制,也可以通过串口RS232的ASCII字符命令字符串由计算机进行远程自动控制。本文中的PPC4E压力控制器是通过串口通信方式由PLC来进行控制的。

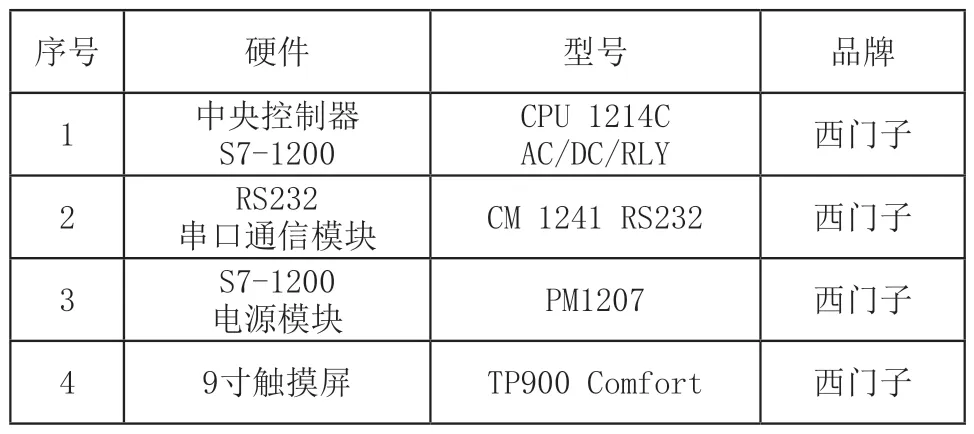

PLC控制系统硬件全部选用的是西门子公司的模块,包括中央控制器S7-1200、RS232通信模块、电源模块和9寸触摸屏,模块信息如表2所示。

表2 PLC控制系统硬件列表

3 系统软件设计

采用博途软件分别进行了PLC程序和触摸屏操作监控系统的设计。控制器程序是根据压力仪表自动调试系统的功能要求编写,实现压力定点的自动给定调试功能;触摸屏操作监控功能软件为调表工提供直观方便的人机接口。

3.1 PLC程序设计

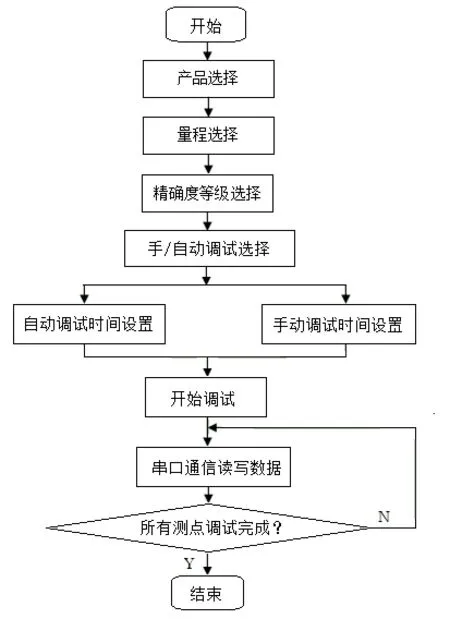

程序总体流程如图3所示。系统运行开始首先要进行压力表产品、量程和精确度等级的选择。之后选择调试方式,可以自动也可以手动方式进行调试,并可设置各测点的时间间隔。设置完成后开始调试,PLC通过RC232串口通信将压力测点设定值发送给压力控制器,通过串口通信,PLC接收压力控制器设备实际气压后判断是否达到测点设定值。按照设定测试时间和顺序,依次升压或减压到相应的测点,完成压力仪表的所有检测项目。

图3 程序总体流程

PLC程序采用梯形图语言编写,包括主程序和串口通信功能块程序。

1)主程序(OB1)

主程序实现产品、量程、精确度等级的选择设置、手自动调试选择、测点时间的设置、测漏功能等,并分别调用串口通信功能块RS232_target(FC5)和PRR(FC7),与压力控制器交换数据。通信功能块的调用如图4所示。

图4 串口通信功能块在主程序中的调用

2)串口通信程序

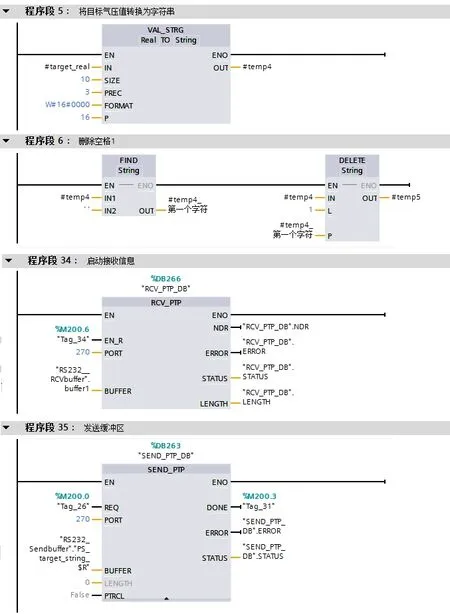

RS232_target(FC5)的功能是实现PLC将压力设定值发送给压力控制器。按照PPC4E压力控制器的串口协议,首先把目标测点气压值转换为字符串格式存储起来,并将里面的空格全部删除,再将删除空格后的数据保存起来,然后启动接收信息,发送缓冲区,并判断数据是否发送成功。RS232_target(FC5)块主要程序如图5所示。

图5 RS232_target(FC5)功能块程序

PRR(FC7)的功能是PLC通过RC232串口通信接收到设备实际气压后,判断是否达到设定值。主要程序如图6所示。

图6 PRR(FC7)功能块程序

3.2 触摸屏操作监控系统设计

触摸屏操作监控系统采用博途软件中的WinCC组态软件设计,主要包括手/自动调试选择、产品选择、量程选择、准确度等级选择、测点时间设置、调试等功能界面,通过以太网通信将组态好的监控界面下载到TP900 Comfort触摸屏中。运行系统则可以对压力仪表进行选择设置和自动调试,操作监控画面如图7所示。

图7 触摸屏监控操作界面

自动调试方式下可以进行产品选择、产品选择、准确度等级选择、量程选择后,进行测点时间设定,可以采用默认方式(程序内置时间)或非默认方式(触摸屏上手动设置时间),然后开始自动检测调试。

手动调试方式下可以进行检测点手动设定,设置完成后开始进行检测调试。

检测调试画面中会显示当前测点值,并给出产生的气压是否达到测点值指示。测试结束会还给出合格或不合格的结论,以及有无泄漏。

4 系统测试

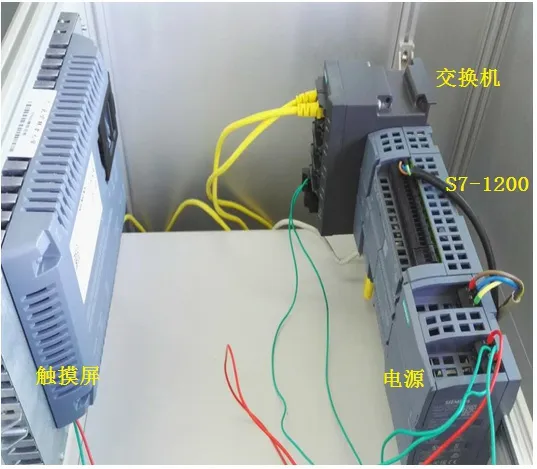

系统设计完成后,针对几种压力表,对搭建好的系统进行了反复大量的测试,不断完善程序,最终实现了系统功能要求。最后进行了样机制作,样机如图8所示,图9为样机内部结构。目前,该系统已经应用于实际压力仪表的自动调试中。

图8 样机原型

图9 样机内部结构

5 结语

本系统以S7-1200 PLC为核心控制器,设计实现了压力范围0~6MPa、调压介质是压缩空气的压力仪表自动调试系统。采用串口通信方式实现了核心控制器和压力控制器间的数据交换,系统兼容性强,可以满足多种压力仪表产品调校、检验需求。系统操作设置简单、自动化程度较高,有效提高了压力仪表产品的生产调试效率。