基于Cruise仿真的单双档电桥效率分析

2022-10-29郝井超王双

郝井超,王双

(1.同济大学 汽车学院,上海 200092; 2.上海汽车变速器有限公司,上海 201822)

并列第一作者:王双(1987—),女,硕士,工程师,主要研究方向为新能源车辆性能认证。

0 前言

三合一电桥高度集成了电机、控制器及减速器3大模块,是电动汽车的核心部件,其主要作用是将电池的电能转化成驱动汽车行驶的机械能。由于电动汽车携带的能源较内燃机车少,极大地限制其续航里程,因此提高三合一电桥的效率,减少能源损耗具有重要意义。通过减速器档位匹配,可以使汽车运行在电机的高效区,提高电桥效率,因此通过减速器档位匹配提升电桥效率的研究被广泛关注。

近年来,国内外学者及各大汽车企业均做了大量研究,李海波等提出了采用线性插值和加权算法优化减速器速比,提高了电驱动系统效率;史俊旭等通过分析新欧洲驾驶循环(NEDC)工况路谱的工况点,提出了评估电机能耗及效率的方法,实现了整车效率最优;何卫等通过分析整车实际使用工况,基于输入转速、输入扭矩、油温等参数,提出了一种驱动桥的NEDC工况测试方法,大大地提高了测试精度。

本文基于某纯电动整车信息,提出了一种NEDC工况运行效率(以下简称“NEDC效率”)的计算方法,并通过台架试验验证了计算方法的准确性,为后续对单双档电桥的NEDC效率分析提供了理论指导和计算方法。同时,以三合一电桥为研究对象,使用相同电机匹配不同档位的减速器,形成单双档三合一电桥,分别仿真计算其NEDC效率,并分析了电机运行工况点。通过分析,双档电桥的运行工况点更靠近电机的高效工作区,体现了双档电桥的优越性。

1 NEDC效率计算方法

1.1 NEDC工况要求

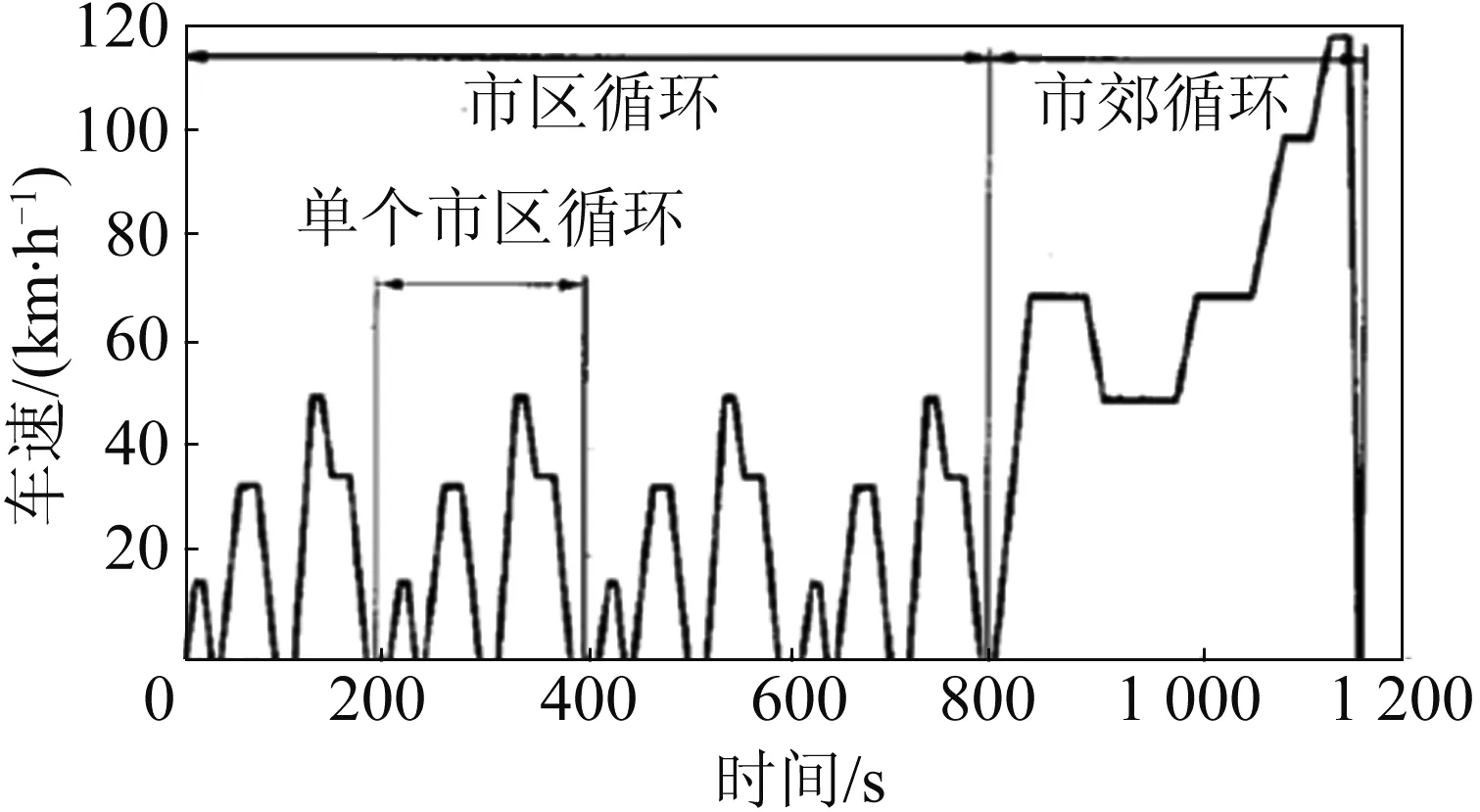

NEDC工况是欧洲的续航测试标准,如图1所示。由图1可知:NEDC工况由4个运行时间为195 s的市区循环和1个运行时间为400 s的市郊循环组成,整个运行过程由匀加速、匀速、匀减速和停车4类工况组成,运行总时间为1 180 s。我国工信部在对纯电动车的综合里程进行测试时,采用的就是NEDC工况测试标准。因此,本文基于NEDC工况开展相关研究。

图1 NEDC工况

1.2 NEDC效率仿真计算方法

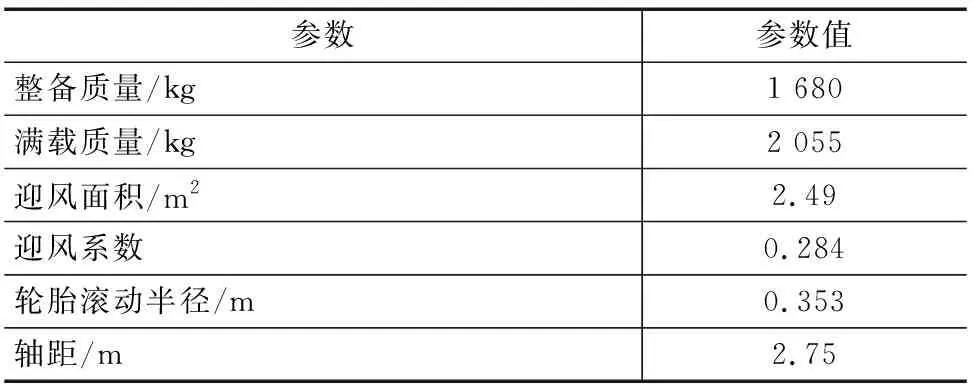

在整车实际运行过程中,电桥的运行工况十分复杂,但提高整车续航里程的基本原则是一致的:使电桥运行工况点逼近其高效区,进而提高其续航里程。本文基于Cruise软件构建整车模型,整车参数如表1所示,所建立的仿真模型如图2所示。

表1 整车模型仿真计算参数

图2 整车仿真模型

由图2可知,电池的电能有两方面用途:① 用于车载电器的消耗,如空调、中控板等;② 将电能提供给电桥转化成机械能,驱动整车行驶。其中车载电器的电能消耗较少,在计算NEDC效率时,可忽略不计。NEDC效率主要取决于电桥将电能转化成机械能的效率,NEDC效率的计算公式如下:

(1)

式中:为NEDC效率;=1为电桥效率为100%时、电池输出的总能量;=实测为电桥效率为实测值时,电池输出的总能量。

1.3 计算方法校核

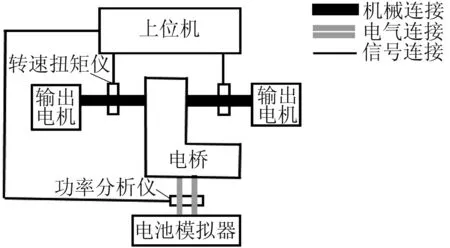

为了校核仿真模型及计算方法的正确性,本文搭建了电桥试验台,模拟整车NEDC工况,进行计算方法及仿真模型校核。试验台的工作原理如图3所示。被测试电桥设置为扭矩模式,模拟整车运行时的动力源;输出电机为被测试电桥提供阻力,模拟整车运行时负载;电池模拟器通过高压线束为控制器提供直流高压电源,模拟整车的电池包;上位机可实时显示台架各传感器采集到的信号;功率分析仪采集电池模拟器传输给电桥的电压和电流信息,内部处理后得到输入给电桥的电能;转速扭矩仪采集输出端各机械连接位置的转速和扭矩信息,传入到功率分析仪,处理后得到输出的机械功。

图3 测试台架原理图

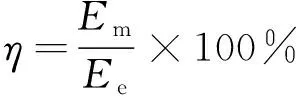

试验实测的NEDC效率计算公式为:

(2)

式中:为机械功;为电能。

通过多次测试取得的NEDC效率平均值与仿真值的相对误差为2.3%,表明构建的仿真模型及提出的NEDC效率计算方法可以有效地对电桥效率进行测试。

2 研究对象

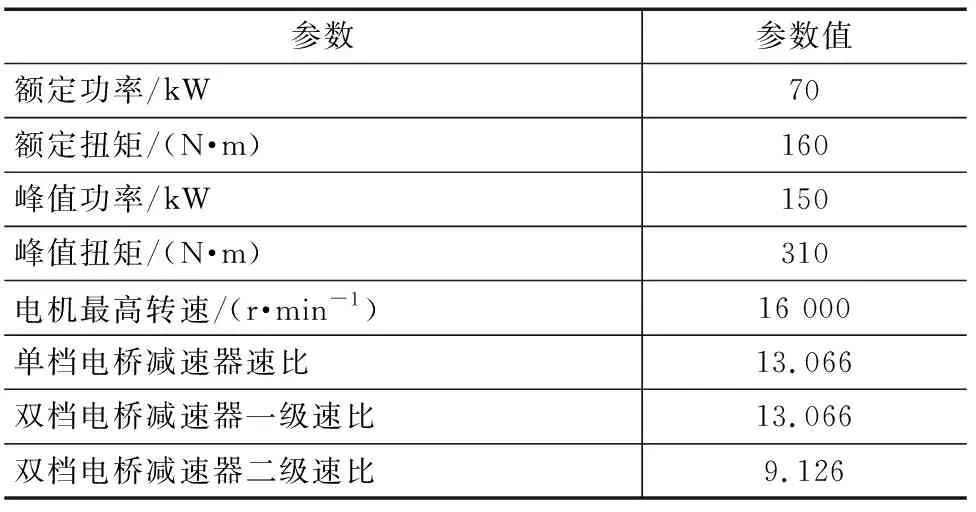

本文以某厂生产的三合一电桥为研究对象,具体参数见表2,分别匹配单档及双档减速器,计算其NEDC效率。

表2 三合一电桥参数

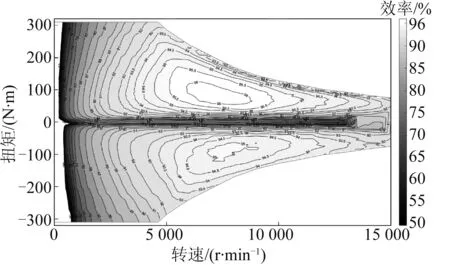

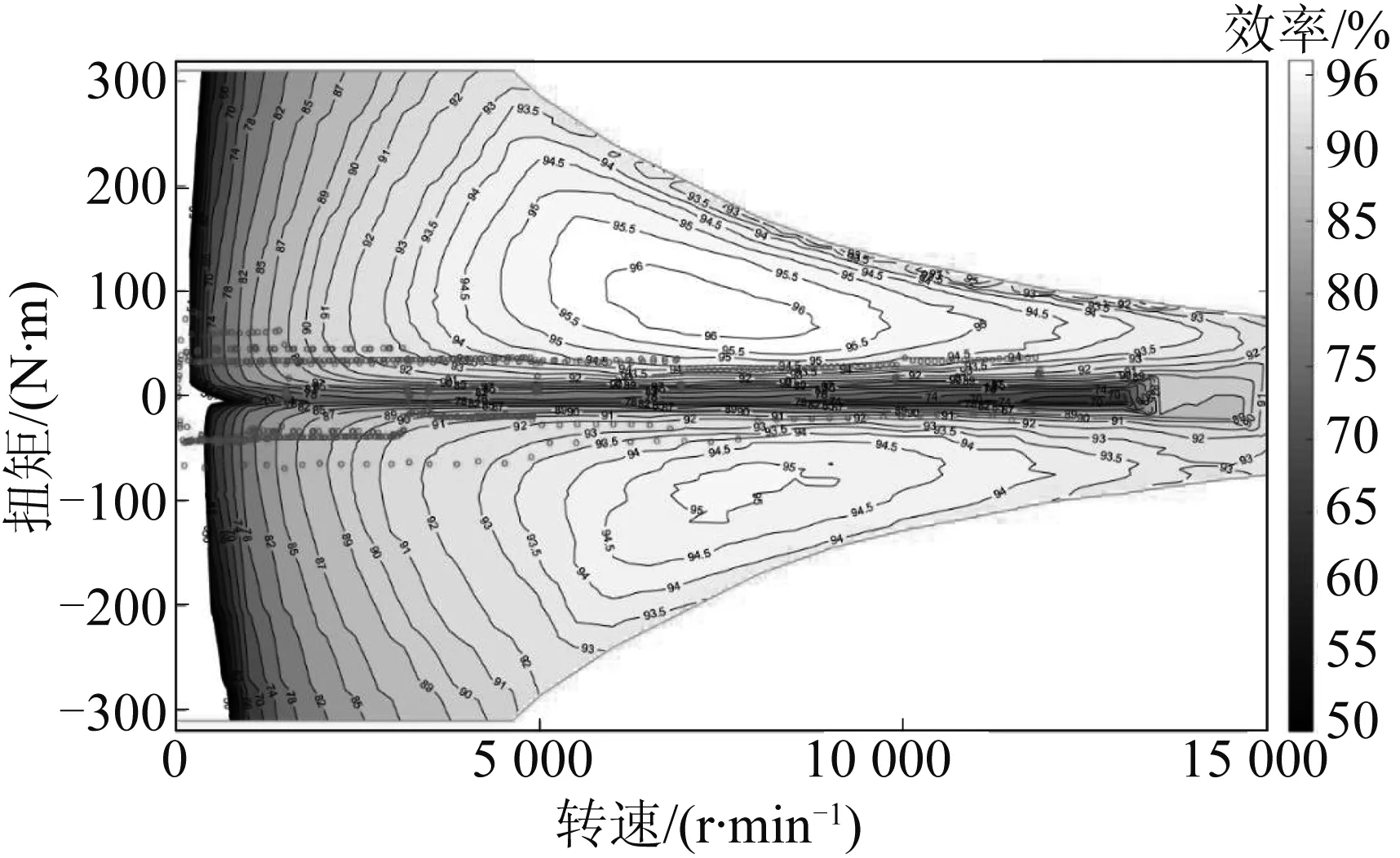

电桥的电机及控制器的效率进气压力传感器的效率脉谱图如图4所示。由图4可知,电动模式的最高效率>96%,高效区分布在电机转速5 000~10 000 r/min、扭矩50~150 N·m区域;发电模式的最高效率>95%,高效区分布在电机转速6 000~10 000 r/min、扭矩-50~ -150 N·m区域。

图4 电机控制器模块效率

3 单双档电桥NEDC效率计算

3.1 单档电桥

以表2中的单档电桥为研究对象,在图2中的仿真模型中设置相关参数后,基于NEDC工况进行仿真计算,分别得到当单档电桥效率为100%和实测值时,电池输出的总能量为5 978.52 kJ和6 975.17 kJ。

通过式(1)计算可得,单档电桥的NEDC效率为85.71%。提取电机的运行工况参数,在Matlab中将其标记在效率脉谱图上,可得到运行工况分布图如图5所示。由图5可知,运行工况点的最高效率为94.50%,并未进入最高效率区域。

图5 单档电桥电机运行工况点

3.2 双档电桥

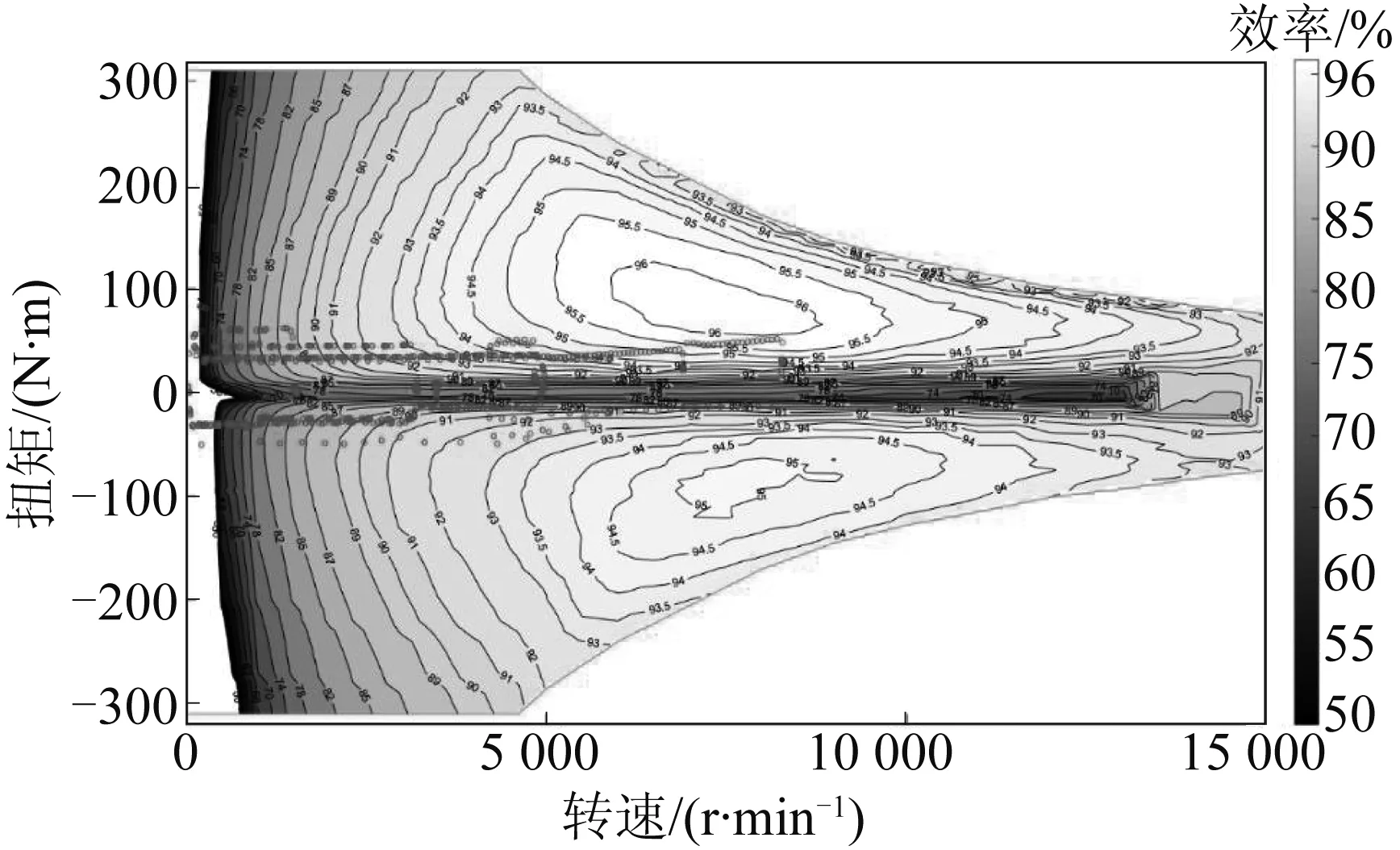

采用与单档电桥仿真相同的方法,可以计算得到当双档电桥效率为100%和实测值时,电池输出的总能量为5 918.39 kJ和6 716.65 kJ。

通过式(1)计算可得,双档电桥的NEDC效率为88.12%,可见双档电桥的效率较单档电桥提升了2.41百分点。将双档电桥的电机运行工况点标记在效率脉谱图上,可得到工况点分布图如图6所示。由图6可知,运行工况点最高效率逼近96.00%,较单档电桥有明显提升。

图6 双档电桥电机运行工况点

4 结语

本文以某厂生产的三合一电桥为研究对象,分别匹配单档及双档减速器,通过Cruise提出了计算NEDC效率的仿真算法,并通过台架试验校验了该算法的有效性。使用1台电机分别匹配单档、双档减速器,对组成的2款电桥进行仿真试验。结果表明:双档电桥的NEDC效率较单档提升了2.41百分点,验证了双档电桥的优越性。本研究证明了通过速比优化和换档策略优化,可进一步提升电桥效率。