中国海上风电发展现状分析及展望

2022-10-28李志川马佳星黄海龙刘小燕孙兆恒

李志川 胡 鹏 马佳星 高 敏 黄海龙 刘小燕 齐 磊 孙兆恒

(1. 中海油能源发展股份有限公司清洁能源分公司 天津 300459; 2. 中国海洋石油集团有限公司 北京 102209;3. 中海石油(中国)有限公司北京新能源分公司 北京 102209)

随着中国经济的快速增长,各行业对电力的需求量也急剧增加,2021年中国的总用电量达83128 TWh[1],比2012年增长了近17倍。由煤炭等传统化石能源提供的电力对环境造成的损害较大,而风能是一种清洁、可持续、环境友好型能源,具有巨大的开发前景与商业价值。海上风能具有风速大、稳定、切变小、噪音污染小、不占用土地资源、靠近电力需求、易于消纳等优点,随着海上风电场技术的不断成熟,海上风电将成为中国可再生能源发电量的重要来源之一。

本文通过对中国风资源分布与储量、海上风电总体概况、中国沿海主要省份风机发展现状、基础结构、水深与离岸距离等方面的分析,探讨海上风电降本相关问题及中国未来海上风电的发展趋势。本文研究成果可为中国海上风能资源的有效利用及未来风电场选址、设计、建造提供一定参考。

1 中国海上风资源分布及储量

中国的海岸线狭长,可利用海域面积较为广阔,海上风能资源较为丰富。中国近海70 m高度层平均风速可达8.1 m/s,平均功率密度572.6 W/m2[2];渤海、黄海海区70 m高度层平均风速约6.4~8 m/s,略小于东海、南海7~10 m/s的平均风速;风力资源最丰富(6级及以上)的区域位于台湾海峡,平均功率密度在700 W/m2以上[3-5],因此福建、浙江南部和广东附近的近海地区是风力资源利用的黄金地段;长江以北地区的平均功率密度为400 W/m2~600 W/m2,其风力资源足以进行重大海上风电场开发,特别是浙江北部和江苏地区。中国5~50 m水深,70 m高度层海上风能资源约为5×105MW,并且此部分风能资源不在航线范围、捕鱼影响范围、三级以上台风范围内,深海区域的风电开发潜力更是不可限量。

2 中国海上风电发展现状分析

中国海上风电的发展相比欧洲起步较晚。2007年,中国第1台海上风电机组由中国海油在渤海湾绥中36-1油田建成发电;2010年,中国第1个海上潮间带风电场示范项目——龙源如东海上(潮间带)试验风电场建成;2010年,中国第1个大型近海海上风电场——上海东海大桥海上风电示范项目建成,总装机容量100 MW,风机总量34台。

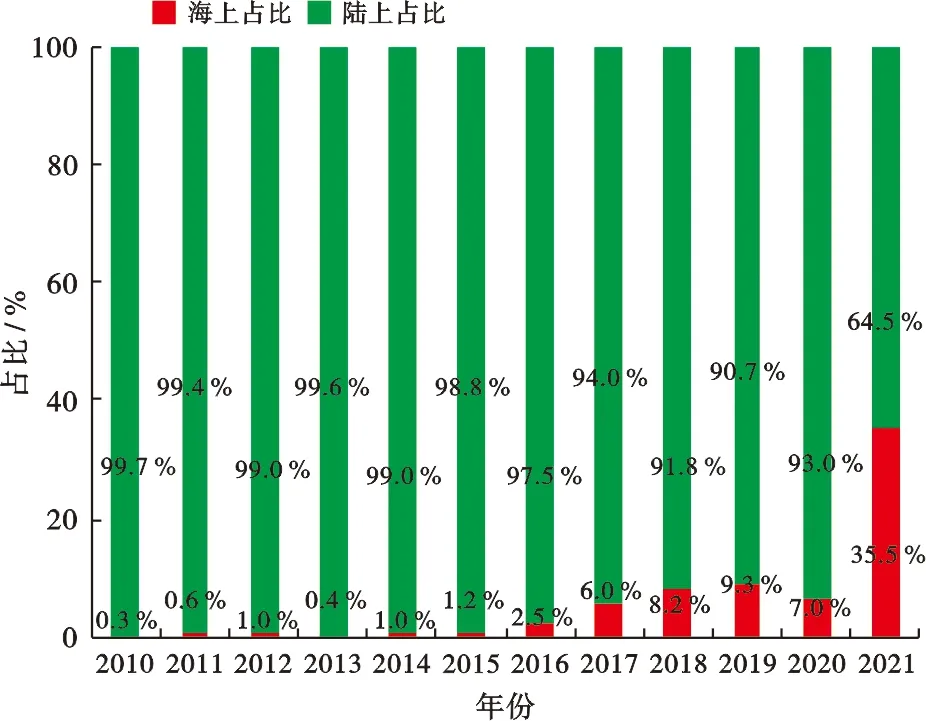

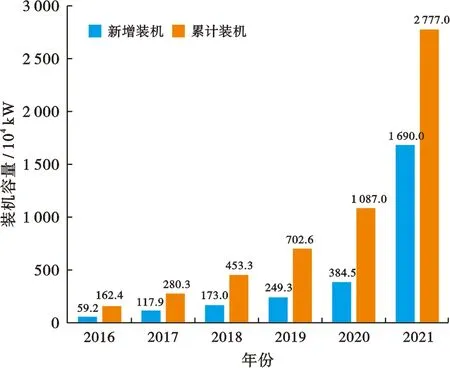

自2007年中国第一台海上风电机组建成以来,中国海上风电技术发展得到了较大提高。2010年,中国海上风电占风电总装机占比仅为0.3%(图1[6]);2015—2021年,海上风电保持年均近60%的增长率,2018年新增装机容量达1.73×103MW(图2[6]);2020年,中国海上风电发展取得突破性进展,新增并网容量达3×103MW,累计装机容量首次突破1万MW大关达到1.09×104MW,同比增长54.7%,相较于2016年增长了570%;2021年,中国海上风电发展达到高潮,新增并网容量1.69×104MW,累计装机容量2.78×104MW,在风电总装机中占比达到35.5%,一跃成为世界第一大海上风电装机量国家。

图1 2010—2021年中国陆上和海上风电新增装机容量占比[6]Fig.1 Proportion of new installed capacity of onshore and offshore wind turbine in China from 2010 to 2021[6]

图2 2016—2021年中国海上风电新增和累计装机容量[7]Fig.2 New and cumulative installed capacity of offshore wind turbine in China from 2016 to 2021[7]

2.1 海上风电机组制造企业装机现状分析

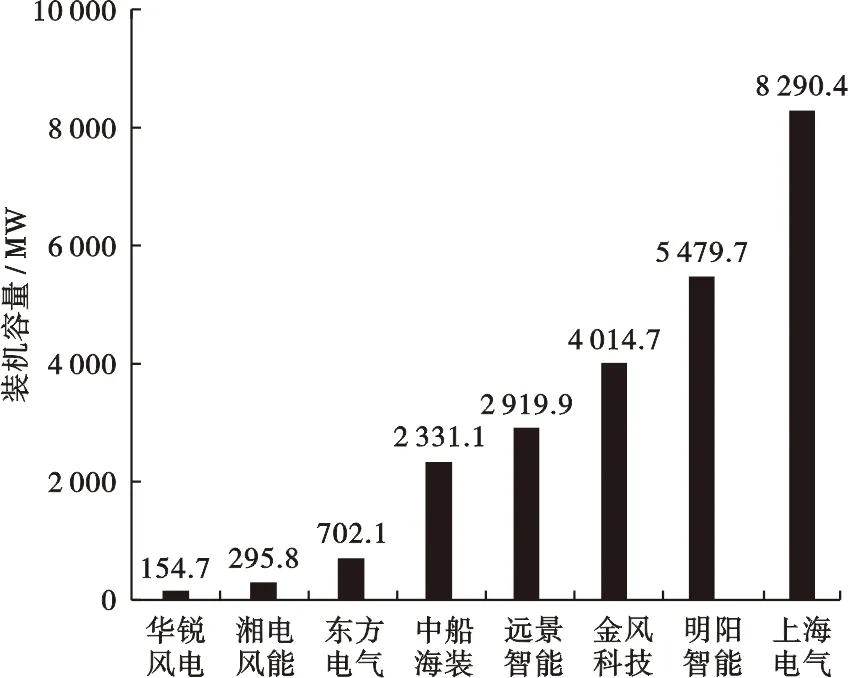

2021年,中国海上风电整机制造商前3名分别是上海电气、明阳智能和金风科技,这3家企业合计装机容量1.78×104MW,占累计装机容量的64.1%,远景智能、中船海装与东方电气分别位列第4~6位(图3)。2021年为海上风电抢装潮,各风电机组制造企业均加快海上风电吊装,其中上海电气通过与国际风电机组制造巨头西门子进行产品许可合作,引入了后者成熟的海上风机技术及供应链体系,截至2021年累计装机容量达8.29×103MW,占累计装机容量的29.9%,稳居国内海上风机装机容量首位。

图3 2010—2021年中国海上风电整机企业累计装机容量及占比Fig.3 Cumulative installed capacity and proportion of Chinese offshore wind turbine enterprises from 2010 to 2021

2.2 海上风电开发企业装机现状分析

中国风电开发商主要有4种类型:中央企业、省市自治区所属的电力或能源企业、民营和外资企业、整机制造商。由于海上风电的技术壁垒和投资成本更高,因此海上风电的开发运营商类型较为单一,在已投入运营的海上风电场中,90%由国有大型企业所持有。

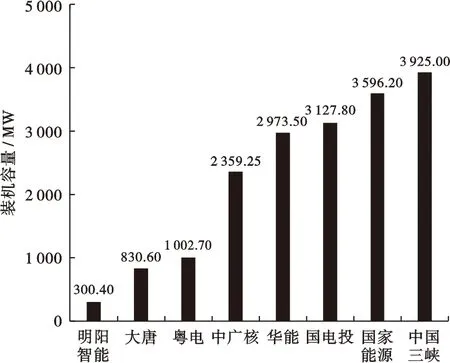

2020年以前,约占中国57.7%的海上风电场由中国五大发电集团(中国华能集团有限公司、国家电力投资集团有限公司、中国大唐集团有限公司、国家能源投资集团有限责任公司、中国华电集团有限公司)控股;2021年,在双碳目标的持续推进以及海上风电抢装潮的影响下,五大发电集团所占的海上风电市场份额减少,而六小发电集团(中国长江三峡集团有限公司、广东粤电集团公司、中国广核集团有限公司、国投电力控股股份有限公司、浙江省能源集团有限公司、华润电力控股有限公司)所占的市场份额逐步提高[7-11],所占市场份额已由2020年的17.9%增加至2021年的29.3%。截至2021年底,中国海上风电开发排名前5的企业累计装机容量约1.6×104MW,占累计装机容量的57.6%(图4)。

图4 2010—2021年中国海上风电开发企业累计装机容量及占比Fig.4 Cumulative installed capacity and proportion of Chinese offshore wind turbine development enterprises from 2010 to 2021

2.3 海上风电风机发展现状分析

2.3.1机组容量

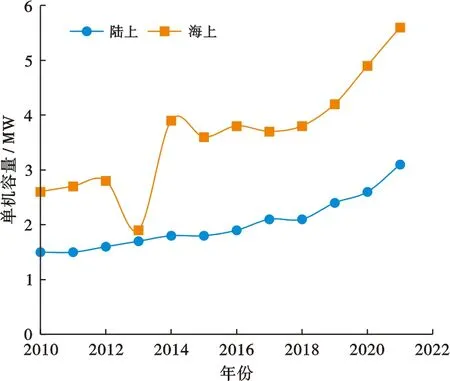

2010—2021年,中国新增陆上和海上风电机组的平均单机容量见图5[6]。可以看出,自2014年开始,中国海上风电迈入了单机容量4.X MW的时代,相比2014年之前的主流3.0 MW以及2.X MW风电机组实现了较大提升;2020年,福建福清兴化湾二期项目已完成对8 MW和10 MW容量海上风电机组的成功吊装,标志着中国开始向大容量风电机组的研发进军;2021年,中国海上风电平均单机容量达5.6 MW,相比2010年增长了115%。

图5 2010—2021年中国新增陆上和海上风电机组的平均单机容量[6]Fig.5 Average unit capacity of new onshore and offshore wind turbines in China from 2010 to 2021[6]

2.3.2传动系统

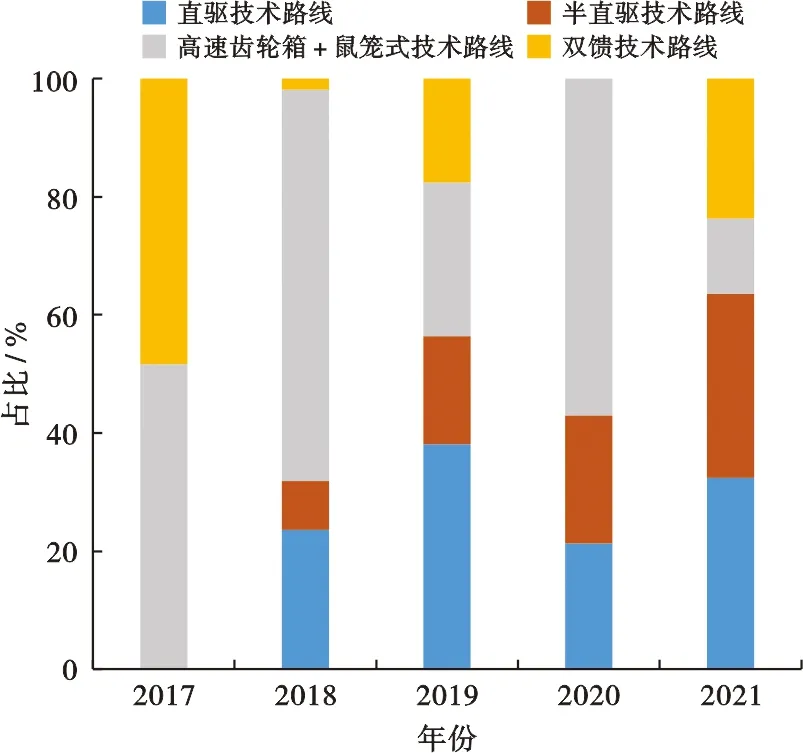

传动系统结构的发展演变是风机技术进步的集中体现。传统风机的传动设计为叶片连接的主轴通过三级变速的齿轮箱与异步发电机相连,随着风机单机容量的增大,齿轮箱的高速传动部件故障问题将日益突出,于是没有齿轮箱而将主轴与低速多极同步发电机直接相接的直驱式布局应运而生。但是,多极发电机因绕组布置空间的要求导致重量和体积的大幅增加。为此,采用折中理念的半直驱布局在大型风机设计中得到应用。自2018年开始,采用半直驱技术路线的风电机组在新增装机中的占比逐年增加,截至2021年,半直驱技术路线占比已达31.1%,相较于2018年增长275%(图6)。海上风电机组大型化是未来的发展趋势,直驱技术由于受发电机体积、重量等限制而无法进行机组大型化,双馈、鼠笼等技术由于受齿轮箱限制其单机功率无法进一步增大,而半直驱技术可以同时实现风电机组“大兆瓦、小体积”的目标,是未来发展的主流技术[12-16]。

图6 2017—2021年辽宁、江苏、上海、浙江、福建和广东地区不同技术路线风电机组新增装机占比Fig.6 Proportion of newly installed wind turbines of different technical routes in Liaoning,Jiangsu,Shanghai,Zhejiang, Fujian and Guangdong areas from 2017 to 2021

2.4 风机叶片发展现状分析

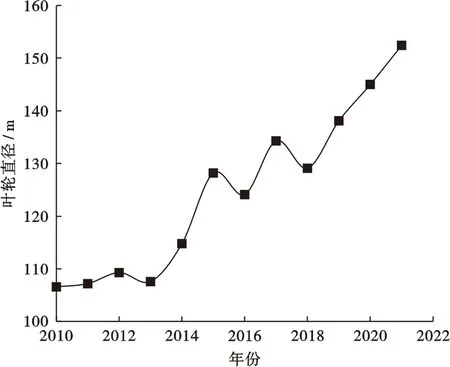

图7给出了2010—2021年辽宁、江苏、上海、浙江、福建和广东地区新增风电机组叶轮直径的变化情况,可以看出,风机叶轮的直径不断增长。叶轮直径的持续大型化,必然要求叶片尺寸的大型化,传统叶片采用玻璃纤维复合材料制成,这种材料密度较大使得叶片重量较重。随着中国风力发电机叶片生产商在成本控制、质量控制、工艺技术等方面研究的深化,新型材料碳纤维能够在保持叶片大型化和轻量化的同时,提高叶片运行的可靠性,因而成为大型叶片生产应用的趋势,如洛阳双瑞风电叶片有限公司10 MW-SR210型超长柔性叶片采用碳纤维材料,已于2021年进行商业化生产,其叶片长度102 m,叶轮直径210 m。

图7 2010—2021年辽宁、江苏、上海、浙江、福建和广东地区新增风电机组叶轮直径变化Fig.7 Impeller diameter of new wind turbines in Liaoning, Jiangsu,Shanghai,Zhejiang,Fujian and Guangdong areas from 2010 to 2021

2.5 海上风机基础结构发展现状分析

2.5.1基础结构类型

1) 固定式基础结构。

重力式固定基础结构通过自身重量及较大的底部面积获得来自海床的垂向承载力及水平摩擦力,一般为预制钢筋混凝土结构[17]。重力式固定基础结构的优点是造价成本低,并且无需在海底钻孔和打桩。但重力式固定基础结构要求海底地面平整,土质硬度大,受冲刷影响较小的海床,因此重力式固定基础机构的安装需要较多的准备工作(如海床夯实、基槽挖泥、基床抛石等),这就限制了安装速度并增加了成本。因而重力式固定基础及结构一般仅限于水深<10 m的区域[18],更适合潮间带地区。

桩基式(单桩、三桩、多桩等)固定基础结构在中国海上风电各基础类型中占据了较大的比例,主要优点有:结构简单,易于建造,无需过多前期准备;占用海床面积小;承载力高;结构稳定,沉降量小并且均匀;适应的海域范围广[19]。①单桩基础由于其结构简单、易于建造、无需过多前期准备等特点,是目前中国海上风电应用最广泛的基础类型。对于水深小于30 m的海域,单桩基础一般被认为是最便宜的基础设计[18]。②三桩基础由三腿导管架发展而来,三桩的中心连接及其过渡段由风机塔架提供支撑,优点是基础自重较轻,整个结构稳定性较好。③高桩承台基础是多桩基础的主要类型,是根据中国独特的海底环境而应用于海上风电的一种固定式基础结构类型,高桩承台不仅在柔软的海床条件下足够稳定,而且能够在航线附近的风电场发挥独特优势。

负压桶式固定基础结构通过将水从桶中吸出产生真空,利用负压将结构固定到海底,具有运输安装成本低、用时少、无需提前海底准备等优点。但负压桶式固定基础结构在易受冲刷海床安装的风险较大,安装过程中必须保证海域环境有足够的负压。

导管架式固定基础结构通常由三条或四条桩腿支撑,包括双倾、单倾、直式几种形式,适用于20~50 m水深海域。因为导管架式固定基础结构技术较为完备,具有承载力较大、生产供应链完善等优点。但导管架式固定基础结构的焊接结构复杂,钢材用量大,成本较高;同时导管架式固定基础结构需要将桩锤打入海床,因而增加了安装时间及相环境问题产生的可能性。

2) 浮式结构基础。

浮式基础结构主要适用于水深超过50 m的深远海区域[18],目前浮式风机的类型有40余种,主要以半潜式(semi-submersible)、立柱式(spar)、张力腿式(tension leg platform)3种型式最多[20]。立柱式基础结构具有质量轻、结构简单的优点,但是对水深具有一定的要求(一般>100 m);半潜式基础结构安装水深范围较大,但同时具有质量大、结构复杂的缺点;张力腿式基础结构稳定性好,但其锚泊系统载荷较大,因此对锚泊材料要求较高。目前国际上以Hywind和Windfloat为代表的成熟浮式风电类型已实现商业化运行,中国首个浮式风电“三峡引领号”示范样机也于2021年底并网发电。未来随着技术进步和浅海资源的逐渐匮乏,浮式风电将会迎来巨大的发展。

2.5.2影响基础结构类型选择的因素分析

海上风电基础的选择受很多因素的影响。①海床条件:中国沿海典型海床上层(0~25 m)多为软弱松散的泥质和粉质黏土,下层多为细粉质砂[21],这种海床地质条件容易使海上风机基础受湍流、恶劣气象等影响而造成损坏。重力式固定基础结构的安装需要大量前期准备,因此在中国海上风机上的应用较少;桩基式、导管架式固定基础结构对海床的条件要求较低,能够适应大部分海域,因而在中国海上风机的应用较为广泛。②水深条件:中国大部分海上风电建设在潮间带及近海地区,水深较浅,因此大部分基础结构都可以得以应用。③建设成本:基础结构占海上风电场建设成本的20%~30%[22],因而有巨大的降本潜力,不同位置的海上风电机组可通过选用合理的基础形式和优化设计,达到减少钢材使用和降低成本的目的。④安装难易程度:海上施工环境复杂,因此选择易于安装的基础结构类型可以减少施工时间,节约成本。

2.5.3不同地区基础结构类型分析

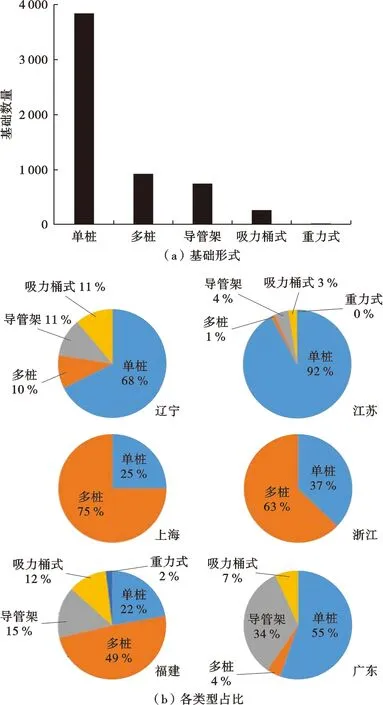

通过辽宁、江苏、上海、浙江、福建、广东地区海上风机基础类型统计数据[23-26](图8)发现:①单桩固定基础结构应用最为广泛,其次为多桩基础(主要为高桩承台);导管架式、吸力桶式固定基础结构的应用也较多;重力式固定基础结构因其繁琐的海床准备工作等问题而应用较少。②辽宁、江苏、广东基础形式以单桩基础结构为主,分别占比68%、92%、55%;上海、浙江、福建基础形式以多桩基础结构为主,分别占比75%、63%、49%。值得注意的是,导管架基础在福建、广东两省占比较高,分别占比为15%、34%,这是因为导管架基础适宜安装在水深大于20 m的海域,东海和南海平均水深较深,适宜安装导管架基础结构,如福建省漳州市漳浦六鳌海上风电场E区项目水深26~44 m,三峡福建长乐外海海上风电场A区项目水深32~42 m;三峡广东阳江阳西沙扒五期海上风电场项目水深27 m,三峡广东汕头南澳洋东海上风电项目水深28.3~36.6 m。

2.5.4水深与离岸距离分析

海上风电场的位置涉及水深与离岸距离2个要素,直接影响风电机组安装、运营、维护、退役相关成本及风电场整体发电量,因此海上风电场的位置是海上风电开发的关键。

图8 辽宁、江苏、上海、浙江、福建、广东地区海上风机基础类型及其占比Fig.8 Types and proportions of offshore wind turbine foundations in Liaoning,Jiangsu,Shanghai,Zhejiang, Fujian and Guangdong areas

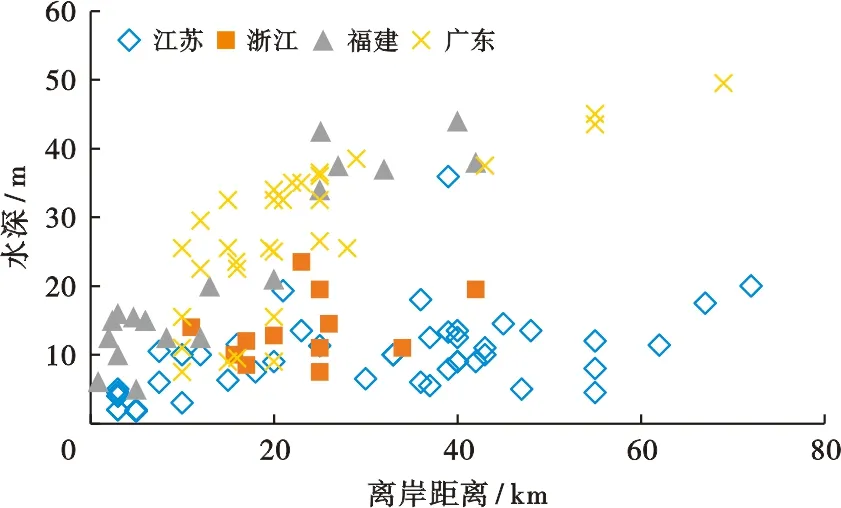

中国海上风电机组多分布于离岸距离0~40 km、水深0~20 m平均水深17.6 m(图9)。近些年,由于近岸地区资源减少及深远海拥有更稳定、优质的风力资源,海上风电场正在向离岸更远的地方移动并进入更深的水域,例如三峡广东阳江青州五期海上风电场项目(预计2024年12月实现全容量并网)水深46.5~52.5 m,是目前中国水深最深的海上风电项目之一;三峡江苏大丰H8-1海上风电场项目离岸距离72 km,是目前中国离岸距离最远的海上风电场。

图9 江苏、浙江、福建、广东地区海上风机离岸距离与水深Fig.9 Offshore distance and water depth of offshore wind turbines in Liaoning,Jiangsu,Shanghai,Zhejiang, Fujian and Guangdong areas

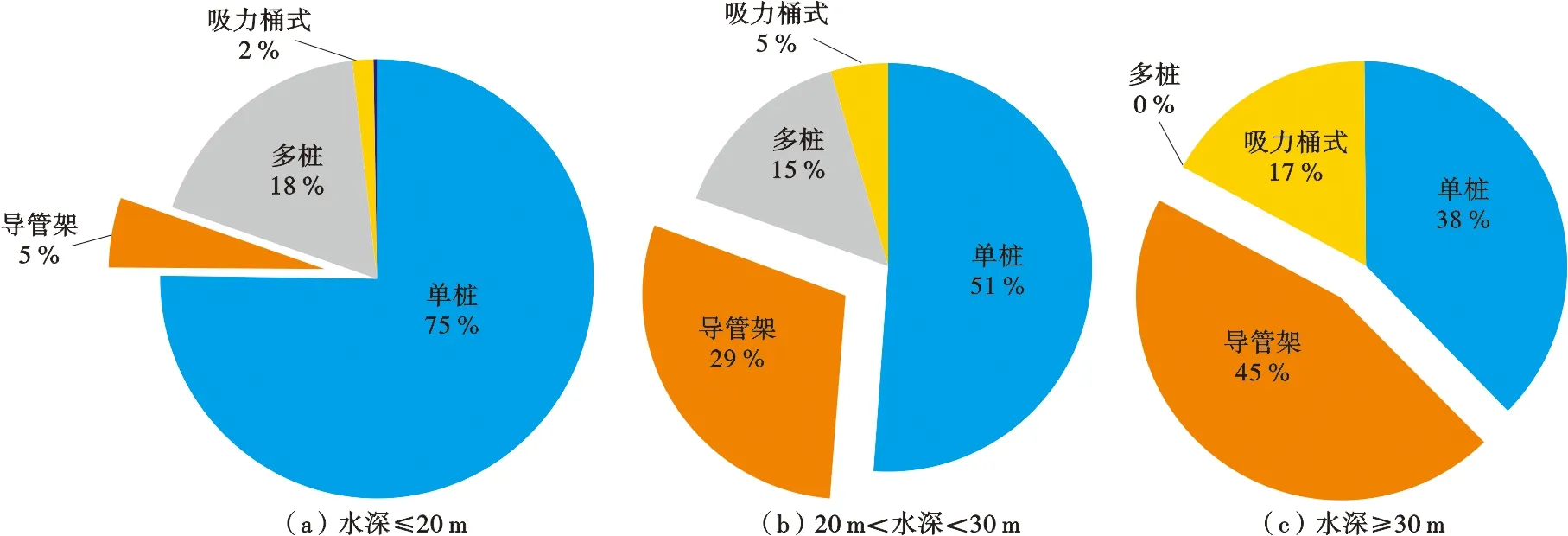

不同水深范围不同基础结构的占比见图10。可以看出,单桩、多桩基础结构数量随着水深的增加而渐降低;吸力桶式、导管架式基础结构数量随着水深的增加而逐渐增加。随着近岸资源开发趋于饱和,海上风电产业将逐步走向深远海,单桩基础结构的占比将会进一步降低,导管架基础结构因其在深水海域的优势,占比将会逐渐增多。

图10 不同水深范围海上风机基础结构类型占比Fig.10 Proportion of offshore wind turbine infrastructure types in different water depths

3 结论及建议

1) 海上风电机组大型化可有效降低风机基础、电缆、安装、运维成本,因此海上超大功率风电机组将成为发展趋势。直驱技术受发电机体积、重量等限制,无法进行机组大型化;双馈、鼠笼技术受齿轮箱限制,单机功率无法进一步增大;半直驱技术可以同时实现风电机组“大兆瓦、小体积”的目标,将会成为未来发展的主流技术。

2) 随着近岸资源的开发趋于饱和,海上风电产业将逐步走向深远海,导管架基础、浮式风电机组将会迎来较大的发展。

3) 随着国家海上风电财政补贴的退出,海上风电已进入到平价时代乃至竞价时代,通过集中连片规模化开发,可以有效降低开发成本。同时随着海上风电总体规模的不断加大,未来还会面临送出和消纳等问题,因此海上风电制氢、海洋牧场、海洋油气联合开发等融合发展模式也将是未来的发展趋势。