高压含蜡油气集输管道蜡晶与水合物共存条件模拟分析*

2022-10-28宋学华罗金华敬加强

宋学华 陈 玲 吴 燕 杨 航 罗金华 敬加强

(1. 新疆油田公司工程技术研究院 新疆克拉玛依 834099; 2. 西南石油大学油气消防四川省重点实验室 四川成都 610500)

高压油气多相混输涉及复杂的传热、传质及相变过程。Ratulowski等[1]分析了典型深水管道输送过程中的相态变化规律,结果发现原油从储层到管道终端可能出现沥青质沉积、蜡沉积、溶解气闪蒸及其水合物生成等相态及组成变化,致使集输管道流通面积减小、压力显著增大,甚至引发管道系统流道严重阻塞。含蜡油气集输过程中,低温、高压、强换热的输送条件可能导致蜡晶和水合物同时生成并耦合沉积,使高压含蜡油气集输管道的流动安全面临巨大挑战[2]。

蜡晶和水合物的共存将增加体系的复杂性,目前国内外对此研究尚处于起步阶段[3]。张楠和于一帆 等[4-5]的研究发现,蜡晶析出将促进水合物的生成,而水合物的生成也会促进蜡晶析出。刘火强与寇杰 等[6-7]分别用OLGA软件模拟分析了蜡或水合物的形成及其组成变化对另一固相的影响,结果发现二者可同时生成且相互促进。李文庆 等[8]采用高压水合物/蜡沉积实验环路,研究了高压(15 MPa)低温(-10 ℃)下水合物浆体多相流动和蜡沉积特性。史博会 等[2]通过环道模拟研究发现,5.8 MPa下蜡晶明显抑制水合物形成,而7.0 MPa下则不然。Oliveira等[10]实验研究发现,乳状液胶凝会加剧水合物在停输过程中堵塞管道。Brown[10]用微观机械力装置测定含蜡体系水合物颗粒表面的黏聚力和黏附力,结果发现蜡晶将改变水合物外表结构并增大其强度。Philip等[11]结合现场观察、多相瞬态模拟及室内实验,发现蜡/乙二醇/凝析油乳状液或蜡沉积很可能是导致多相流管道输送能力衰减的根源。Xu与Zi等[12-13]先后模拟了不同含量的胶质与沥青质对甲烷水合物生长的影响,结果发现胶质可抑制水合物生长,而气水界面处的沥青质将促进水合物形成。目前复杂流动条件下多相混输过程中蜡晶、沥青质与水合物共存及耦合沉积研究尚处于起步探索阶段,主要实验研究手段多为不同规格的环道,因而理论认知仍然不足。

为此,本文以AGL高压油气集输管道为研究对象[14],结合液固与气固等相平衡的最新理论,建立水合物生成与蜡晶析出条件的预测模型,并将其应用于AGL油气体系,模拟并绘制该体系的水合物和蜡晶生成包络线及其输送管道沿线温度-压力曲线图版,明确了蜡晶与水合物沿管道生成的先后顺序及其共存条件。本文研究成果为判定油气混输管道沿线是否存在水合物与蜡共晶的风险、保障其流动安全提供了理论分析方法。

1 油气混输固相生成预测模型

水合物生成预测的关键在于气固平衡模型的建立,而蜡晶析出预测的关键在于液固平衡模型的建立。固相生成预测模型的理论基础为相平衡理论,该理论认为当体系达到相平衡时,各相的温度、压力与各组分在各相中的逸度均应相等。基于该热力学判据,结合物料守恒,可建立多相闪蒸计算的非线性方程组,通过迭代计算可求得各相的相分率,从而进一步算出各相中各组分的摩尔分数、相平衡常数及逸度。

为准确描述各相的非理想性,采用PR状态方程并结合二次型混合规则,计算气液相的逸度系数;采用Chen-Guo水合物模型描述气体组分与水合物间的平衡关系;采用UNIQUAC模型计算蜡固相中各组分的活度系数。

1.1 闪蒸计算模型

多相平衡闪蒸是高压油气混输管道固相沉积计算的必要步骤,所用闪蒸计算模型包含气液相平衡模型和固液相平衡模型[15]。

(1)

(2)

式(1)、(2)中:xi为组分i的摩尔分数,无量纲;上标L、V分别为气液固三相中的液相和气相;fi为组分i的逸度,Pa;φi为组分i的逸度系数,无量纲;p为体系压力,Pa;KVL为气液相平衡常数,无量纲。

然而,气液相平衡体系需满足物料守恒要求:

(3)

(4)

(5)

式(3)~(5)中:FV、FL分别为气相、液相在油气体系中的摩尔分数;zi为组分i在油气体系中的总摩尔分数。

(6)

(7)

同时,该体系需满足物料守恒条件,同理可得

(8)

(9)

式(8)、(9)中:FS为固相在油气体系中的摩尔分数,无量纲。

1.2 油气体系水合物生成预测模型

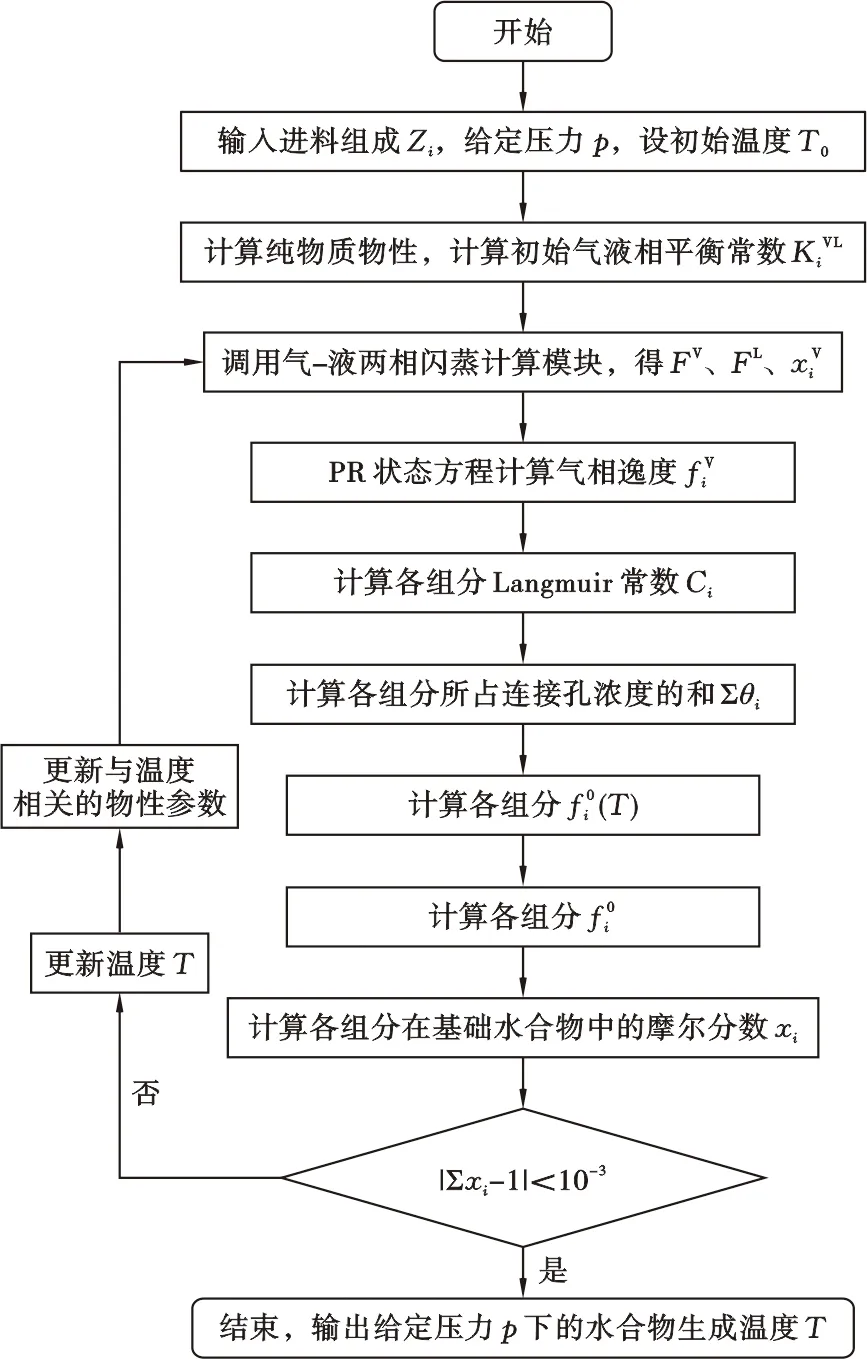

油气体系水合物生成的预测模型选用Chen-Guo模型[16],给定压力下的水合物生成温度计算程序框图,如图1所示。

图1 油气体系水合物生成温度计算Fig.1 Calculation of hydrate formation temperature in oil and gas system

吸附动力学过程基于Langmuir吸附理论,可由式(10)~(11)表示。

(10)

(11)

式(10)、(11)中:n为气体分子种数,无量纲;θj为气体分子j占据连接孔的分率,无量纲;α为结构参数,无量纲,其中I、II型水合物的α分别为1/3、2;c为Langmuir常数,Pa-1,其计算方法见文献[16]。

准化学动力学过程可由式(12)~(13)表示:

(12)

(13)

(14)

式(14)中:Aij为二元交互作用参数,可由文献[16]查得。

引入油气体系A[17],用MATLAB软件对式(1)~(14)的模型编程,得到的水合物生成预测功能模块(Prediction of Hydrate Formation Conditions,PHFC)。用PHFC预测该油气体系的水合物生成条件,其结果与实测值[17]对比见图2。可以发现,水合物生成温度随压力的变化趋势与实验结果一致,即随着压力的增大,水合物生成温度逐渐升高,较好地反应了热力学条件中压力对于水合物生成温度的影响。PHFC预测结果与实验值绝对误差为0.38~4.41 K,相对误差为0.13%~1.55%,表明本研究选用模型及其功能模块PHFC的预测结果可靠。

图2 油气体系A水合物生成条件预测值与报道实测值对比Fig.2 Comparison between predicted and reported measuring hydrate formation conditions in oil and gas system A

1.3 油气体系蜡晶析出预测模型

由于蜡分子的摩尔质量较大,只考虑其存在液-固相平衡中,不考虑蜡分子的气-固平衡,给定压力下的蜡晶析出温度计算程序框图[18]如图3所示。

图3 油气体系蜡晶析出温度计算Fig.3 Calculation of wax crystal precipitation temperature in oil and gas system

(15)

(16)

其中

(17)

(18)

qi=0.54Cn,j+0.62

(19)

ri=0.675Cn,j+0.448 3

(20)

(21)

Δuij=αΔCn,ij

Δuij=Δuji

(22)

式(16)~(22)中:z为配位数(6≤z≤12),本文取值10;n与nc分别为油气体系中能形成水合物的气体分子数与沉积蜡的碳数;qi为纯组分i的外部表面积参数;Cn,i为组分i的碳原子数;ri为纯组分i的体积分数,无量纲;τij为可调节参数;ΔCn,ij为i,j两组分碳原子数的差;α为常数,本文取值11 cal/mol。

引入油气体系B[19],用MATLAB软件对式(1)~(5)与式(15)~(22)模型编程,得到的析蜡温度预测功能模块(Prediction of Wax Precipitation Temperature,PWPT)。采用PWPT预测该油气体系的析蜡线,其预测结果与报道实测值[19]对比如图4所示。可以看出,高压下蜡晶析出温度的变化趋势与实验结果一致,即随着压力的增大,蜡晶析出温度逐渐升高;而低压下蜡晶析出温度的变化趋势与实验结果相反,可能是低压时液相中轻组分含量少所导致的。模型预测结果与实验值绝对误差为0.11~3.38 K,相对误差为0.04%~1.14%,表明所选用模型及功能模块PWPT的可靠性较好。

图4 油气体系B析蜡温度预测值与报道实测值对比Fig.4 Comparison between predicted and reported measuring wax precipitation temperatures in oil and gas system B

2 AGL高压油气管道固相共存条件

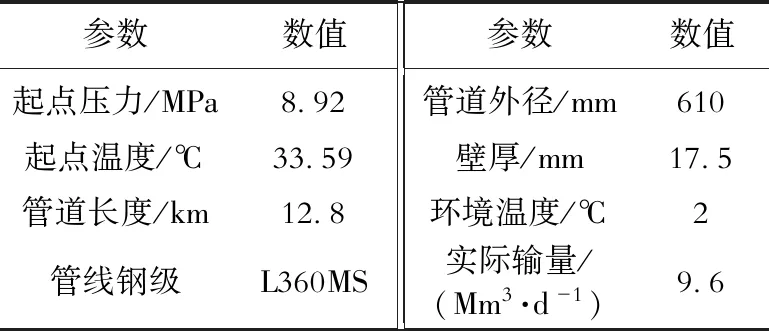

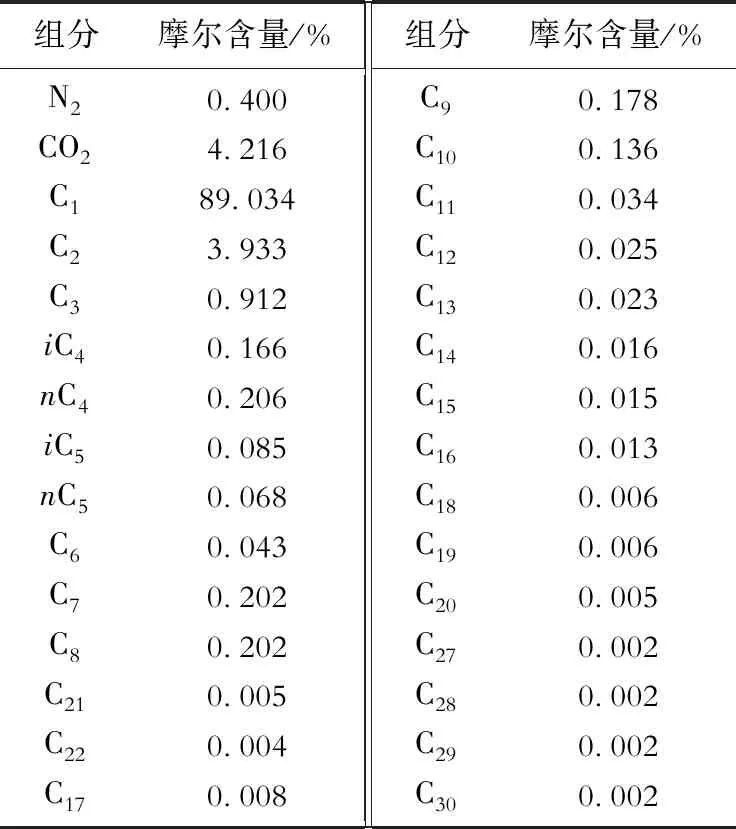

AGL高压油气集输管道中蜡晶与水合物的共存条件需要结合其输送条件分析。AGL油气管道输送介质为天然气及其凝析油,其输送条件、管道沿线高程和油气组成分别见表1~3[14]。

表1 AGL油气管道输送条件Table 1 Conditions of AGL high-pressure oil and gas gathering and transportation pipeline

表2 AGL高压油气管道沿线高程Table 2 Elevation along AGL high-pressure oil and gas pipeline

表3 AGL油气组成Table 3 Hydrocarbon composition of AGL oil and gas

2.1 固相生成条件预测

采用PHFC与PWPT功能模块,模拟计算AGL油气体系的水合物生成与蜡晶析出条件,分别绘制该油气体系在1~20 MPa压力下的固相物生成包络线(图5)。由此可见,AGL油气体系中蜡晶总是比水合物优先出现;随压力由20.0 MPa降至1.0 MPa,水合物生成温度从22.3 ℃降至-2.4 ℃;当压力从20 MPa降至7.5 MPa,蜡晶析出温度由25.8 ℃降至19.3 ℃;随着压力的进一步降至1 MPa,蜡晶析出温度反而升至21.9 ℃。根据蜡晶与水合物的生成条件,将整个图版划分为3个区域:无固相生成区、仅蜡晶析出区和水合物-蜡晶共存区。

图5 AGL油气固相物生成包络线Fig.5 Formation envelope of AGL oil-gas-solid phase

2.2 固相生成所在位置识别

依据AGL高压油气集输管道的输送条件,按该管道沿线的28段高程变化(表2),采用Pipesim软件,模拟分析各管段的温降与压降,进而绘制该管道沿线的温度-压力曲线,再将其与管输介质固相生成包络线集成为图版,由此可直观判断高压含蜡油气集输管道沿线固相生成种类及其所在位置。

根据表1~3给定的模拟条件,AGL油气混输管道的输送压力从起点的8.92 MPa降至终点的8.58 MPa,输送温度从起点的33.59 ℃降至终点的14.33 ℃(总传热系数为11.35 W/(m2·K)),该条件下的油气集输管道固相生成位置识别图版见图6。由于AGL油气管道固相沉积包络线的压力与温度范围宽,管道沿线温度随压力变化平缓,几乎呈微倾斜直线且较短,但可见管道沿线温度-压力曲线与管输介质固相生成包络线明显相交,足以表明该管道沿线存在不同的固相物。

图6 AGL油气管道固相生成版图Fig.6 Identification map of solid phase formation location along AGL oil and gas pipeline

为了更加直观地识别该管道沿线可能存在的固相物种类及位置,适当缩小AGL管线的压力与温度范围,并保留这个范围内的蜡结晶与水合物生成包络线及其分区与管道沿线的温度-压力曲线,然后标明交点距起点的位置,从而构成该管道固相物生成位置的直观图版,如图7所示。可以看出,0~6.65 km管线没有水合物和蜡晶等固相生成;6.65~9.15 km管线内油中蜡分子将由大到小不断地结晶析出,但仍无水合物;从9.15 km开始,水合物将不断形成,同时沿线伴有更小的蜡分子持续地结晶析出,也就是说,9.15 km以后的管线内共同存在蜡结晶与水合物。由此可见,AGL油气管道存在水合物与蜡晶耦合沉积的安全隐患,在管道运行过程中应加强水合物-蜡晶共存管段的监测,并根据具体情况采取相应的防控措施。

图7 AGL油气混输管道固相物生成段图版Fig.7 Visual diagram of solid phase generation section for AGL oil and gas mixed transport pipeline

2.3 操作温度与压力对固相生成的影响

AGL混输油气的水合物生成温度随压力升高,蜡晶析出温度则随之先降低后升高,且蜡晶总是先于水合物析出。为了探究操作压力和温度对AGL高压含蜡油气混输管道蜡晶与水合物共存条件的影响,采用软件Pipesim模拟不同起点温度与压力条件下管道的温降与压降规律,并结合油气集输管道固相生成位置识别图版(图8),分别操作温度与压力对固相物生成的影响。可以看出,当起点压力升至15 MPa时,AGL高压油气管道的水合物和蜡晶均提前出现,从6.94 km处开始,便有水合物与蜡晶共存的风险。然而,当起点压力降至5 MPa或起点温度升至40 ℃时,管道沿线只有蜡晶析出,水合物不再生成。由此可见,升高输送温度或降低输送压力,可避免水合物与蜡晶同时存在。

图8 操作压力与温度对AGL管道固相物生成的影响Fig.8 Effect of operation temperature and pressure on solid phase generation in AGL pipeline

3 结论

1) 水合物生成条件预测功能模块PHFC与蜡析出温度预测功能模块PWPT可用于预测油气输送中水合物生成、蜡晶析出的温度与压力条件,其中PHFC预测结果与实验值绝对误差为0.38~4.41 K,相对误差为0.13%~1.55%;而PWPT预测结果与实验值绝对误差为0.11~3.38 K,相对误差为0.04%~1.14%;

2) 基于高压油气集输管道固相生成预测的分区,结合AGL高压油气管道的输送条件,可见距起点6.65 km的管道内无固相生成,从6.65 km处开始有蜡晶析出,从9.15 km处开始有水合物生成,在此后管段中理论上存在蜡与水合物耦合沉积的风险。