自动燃烧控制系统在某垃圾焚烧发电项目的应用探讨

2022-10-28王宗胜

王宗胜

(上海康恒环境股份有限公司,上海 201703)

引 言

自动燃烧控制系统(Auto Combustion Control system,简称ACC)是以垃圾入炉焚烧量、锅炉蒸发量为目标,以燃烧计算为基础,在不同的燃烧工况下,经过特定的逻辑运算,计算与垃圾品质对应的空气量、炉排运行速度的基准值,从而实现稳定化燃烧,同时兼顾公害抑制、焚烧量合理化、故障预防等要点,用自动化设备对大量的操炉工作进行分担。使锅炉的蒸汽流量稳定在设定值,针对不同的垃圾特性,能稳定的供应垃圾并合理化配风,使焚烧炉稳定运行,从而达到热灼减率最小化,低污染物排放无公害等目标。

目前国内垃圾焚烧发电厂大多采用操作员手动控制燃烧,自动化程度不高,ACC投入率饺低。人工反复参与调整焚烧运行,往往燃烧工况不稳定,增加人工负担。国内自动燃烧控制投入不高,其难度在于一年四季垃圾热值变化较大,垃圾热值变化导致炉内负荷波动,自动调整过程中燃烧工况容易发生较大偏移,无法稳定运行。

1 材料与方法

1.1 自动燃烧控制系统原理的介绍

ACC控制功能主要以计算基准值(燃烧空气量基准值、送垃圾速度基准值和各风管段用气量的基准值),通过蒸发量控制、垃圾层厚控制、燃烧位置控制、热灼减量控制(炉排、空气)、氧含量控制和炉内温度控制进而来实现自动燃烧控制[2];而氧含量控制和炉内温度控制,通过二次风和燃尽炉排风门流量结合进行控制,进而达到自动控制的目的。

1.2 自动燃烧控制系统基础计算

针对目前国内垃圾电厂的实际情况,自动燃烧控制系统投运需要较为稳定的外部条件,故很多垃圾焚烧电厂在进行ACC调试前,都需要稳定运行一段时间,为使炉子达到稳定的调试工况,调试前需要确定垃圾的热值,因为难以进行实时测量,经过反复推演和计算,可按下式估算:

根据公式可以计算出垃圾热值的大概范围,根据现场实际运行状况,选定一个设定垃圾热值,根据垃圾热值可以得出相应的空气过量率,进而得到基准空气流量;

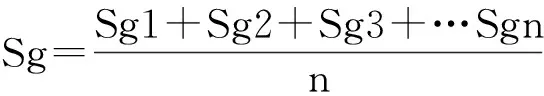

由图1可知,设定焚烧炉额定蒸发量负荷SV,确定锅炉热效率,根据从给水到蒸汽焓的增加,可以得到产生额定蒸发量需要的总热量;根据已知热值可以得到所需要的总垃圾重量;

当垃圾车从入厂计重时,根据每辆垃圾车体积和本次垃圾车的垃圾总量,可以得出垃圾比重。根据众多垃圾车辆进行大数据计划可以得到相对准确的垃圾比重;

故根据垃圾比重,可以得出所需垃圾体积,根据计算可以得出相对垃圾基本速度。

图1 ACC计算原理图Fig.1 Schematic diagram of ACC calculation

1.3 自动燃烧控制系统控制逻辑

1.3.1 锅炉主蒸汽控制

由图2可知,通过调整供给燃烧炉排的燃烧空气的流量来维持锅炉的主蒸汽量在设定值。锅炉主蒸汽流量的设定值是计算垃圾焚烧量、供应标准流量等数据的主要参数[2]。通过垃圾热值可以得出理论空气流量和空气过量系数,进而可以计算出需要的标准空气流量和基准空气流量;通过垃圾设定蒸发量和垃圾热值可以计算出需要的总垃圾量,进而计算出炉排速度。

图2 锅炉主蒸汽控制Fig.2 Boiler main steam control

1.3.2 垃圾层厚自动控制

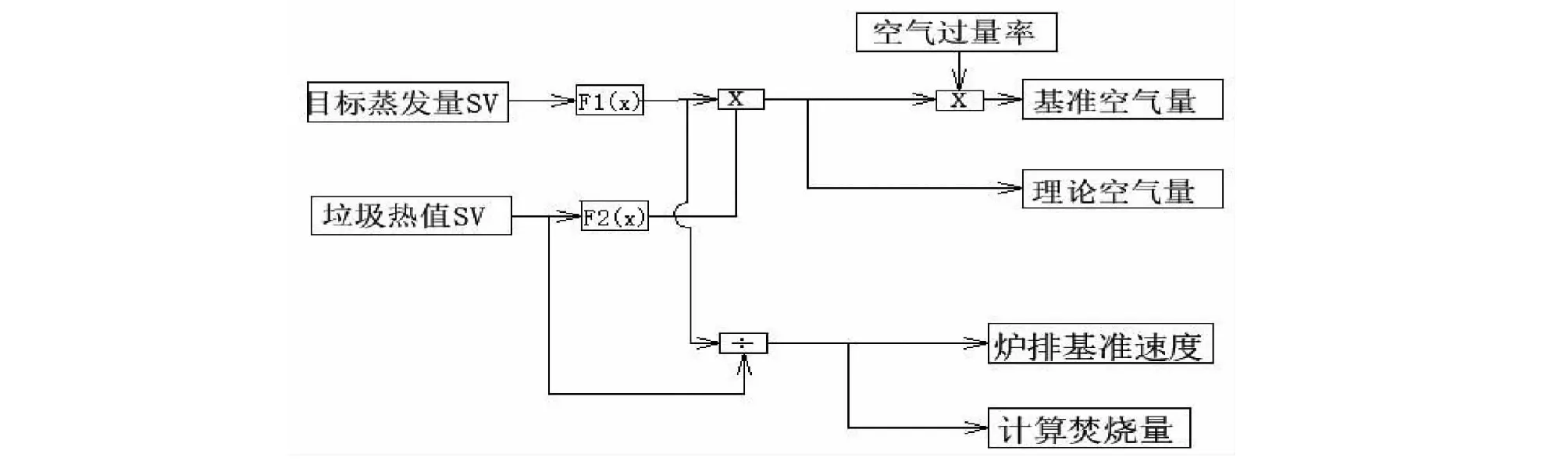

由图3可知,确保一次风母管压力稳定,通过测量经过差压变送器后的炉排上垃圾上方和燃烧炉排一段风室下一次风的供应气流的压力差,可以得到垃圾料层的厚度[2]。得到一个垃圾厚度原值,对垃圾料层厚度进行料层厚度补偿,可以得到实际垃圾层厚。

图3 垃圾层厚取样Fig.3 Trash layer thickness sampling

图4 垃圾层厚控制图Fig.4 Garbage layer thickness control chart

由图4可知,计算出的垃圾总量得出理论垃圾层厚度,再与实际垃圾料层厚度做差,进行PID调节,得出需要调节的垃圾层厚度输出值MV。

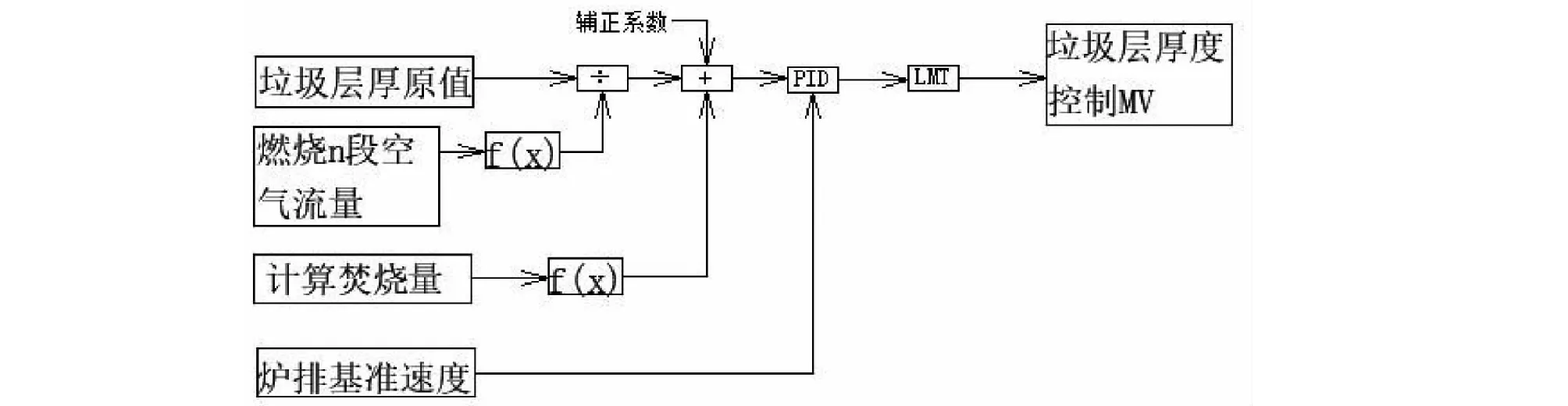

由图5可知,根据计算出垃圾料层厚度,进行补偿系数调整,进而调整垃圾给料器的给料速度、f(x)函数使推料器速度转换为阀的开度(m/h),为了保证推料器同步性,每个推料器都安装位移传感器进行位移测量实际位置,根据计算得出每秒钟计算出的理论位置值,使每个推料器与理论位置做差进行调整,从而达到三列推料器同步向前运行,每段推料器的瞬时速度计算y=(IXI/扫描时间)×3600/(1000×2)。从而使推下均匀的料,有利于干燥炉排的调整。

图5 垃圾层厚与推料器和干燥炉排速度控制图Fig.5 Waste layer thickness control nad speed control diagram of pusher and drying grate

1.3.3 干燥炉排自动控制

干燥炉排在垃圾焚烧中起到承上启下的作用,垃圾从推料器上推下,根据垃圾层厚度控制,使推料器调整速度向下推料,干燥炉排根据计算出的垃圾层厚度,自动做出相应的调整,根据垃圾料层层厚偏薄,干燥炉排加快补料,垃圾料层厚度偏厚,减缓干燥炉排补料速度。

1.3.4 燃烧炉排自动控制

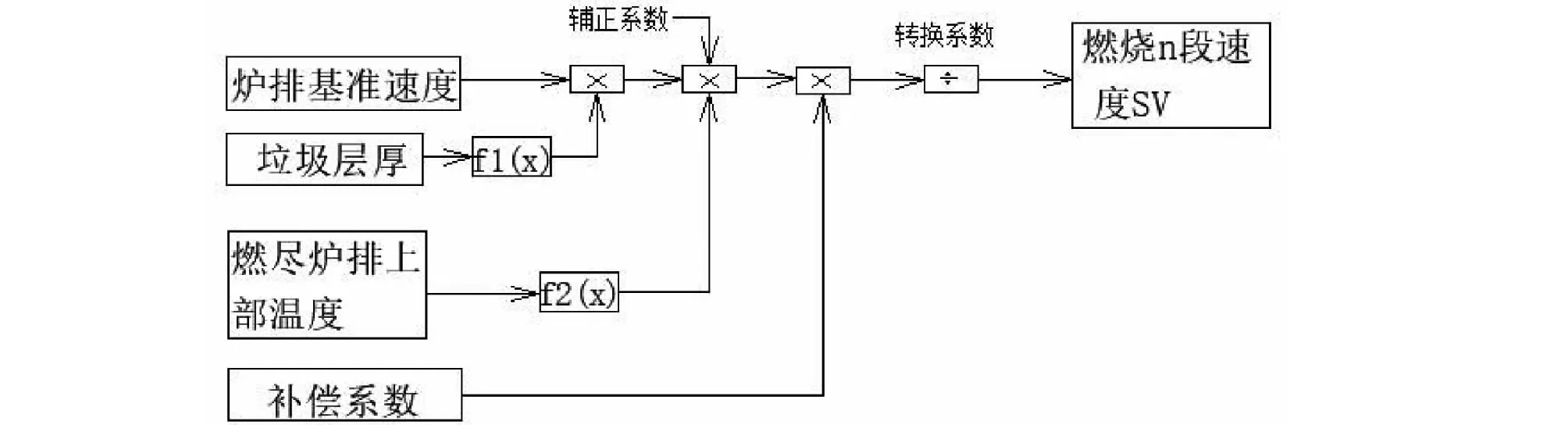

由图6可知,根据上述计算得出每小时的垃圾总体积,可以得出炉排基准速度,垃圾料层厚度直接反应出燃烧炉排料层厚度,直接影响燃烧炉排速度和垃圾焚烧情况,根据垃圾料层层厚偏差得出速度补偿,对炉排基准速度进行修正补偿,燃尽炉排上部温度直接反映出燃尽炉排上燃烧状况,间接影响燃烧炉排速度快慢。故对燃尽炉排上部温度偏差进行速度补偿,燃尽炉排上部温度偏大,反映燃尽炉排上部料层较厚,故对燃烧炉排进行负偏差系数调节;燃尽炉排上部温度偏小,反映燃尽炉排上部料层较薄,故对燃烧炉排进行正偏差系数调节;最后进行补偿系数调节,使得燃烧炉排自动运行。

图6 燃烧炉排速度控制图Fig.6 Combution grate speed control chart

1.3.5 燃尽炉排自动控制

由图7可知,根据计算出的炉排基准速度,垃圾料层厚度偏差间接影响燃尽炉排运行速度,垃圾料层层厚相对设定垃圾层厚偏高,燃尽炉排系数较大,燃尽炉排相对较块;垃圾料层厚相对设定垃圾层厚偏低,燃尽炉排系数较小,燃尽炉排相对较慢;燃尽炉排上部温度主要影响燃尽炉排运行速度,燃尽炉排上部温度与燃尽炉排有相对应函数关系,燃尽炉排上部温度过高,燃尽炉排上部垃圾料层没有充分燃烧,燃尽炉排运行时间慢些,停留时间较长;燃尽炉排上部温度过低,燃尽炉排燃烧较为充分,燃尽炉排运行时间快些,垃圾停留时间短些;在进行经验补偿系数修正,使燃尽炉排达到自动运行状态。

图7 燃尽炉排速度控制图Fig.7 Exhaust grate speed control chart

1.3.6 一次风流量自动控制

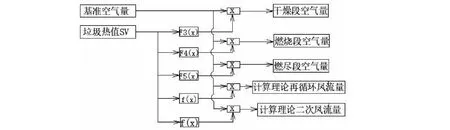

由图8可知,一次风流量自动控制是ACC控制中重要的一环,对各硬件设备也有很高的要求;对一次风母管压力达到1kpa以上,对各风门挡板与流量计达到线性要求。根据以上得知,不同的垃圾热值对应不同的过量空气系数,根据计算得出基准空气量,由于不同的垃圾热值在干燥炉排、燃烧炉排、燃尽炉排各段分配的风量比不同。风量各段实际风量与计算理论风量之间存在偏差,进一步进行调节。

图8 各风管控制图Fig.8 Control chart of each air duct

图9 各炉排系数分配图Fig.9 Distribution diagram of grate coefficients

燃烧炉排风量控制,由图9可知,燃烧炉排为三段,也是ACC控制风量中主要控制量,在ACC调整过程中,垃圾蒸发量实际值与蒸发量设定值存在偏差,需要通过燃烧段风流量进行调整。实际蒸发量偏低于设定蒸发量时,燃烧炉排风门挡板进行开大,使进风量增加进风量,使燃烧炉排燃烧更加充分;实际蒸发量偏高于设定蒸发量时,燃烧炉排风门挡板进行关小,减小进风量,抑制燃烧炉排燃烧;对进风量进行设定,燃烧炉排总风量在一定范围内波动,使调整过程中不能过大,也不能过小。不然负荷波动将会很大,对整体调整会产生影响;各燃烧炉排段参与焚烧状况不同,分配系数不同。左右燃烧状况不同,燃烧炉排两侧配风也将不同。

1.3.7 炉膛温度和氧量自动控制

由图10可知,炉膛温度和氧量控制一般都在风门挡板自动和炉排自动调完后再进行炉膛温度控制调整和氧量控制调整。当氧含量低设定值的时候,紧急打开二次风进行送风增加氧含量,氧含量高于氧量设定值时,减少二次风流量供应;炉膛温度超过设定值上限时,增加二次风供应,从而降低炉膛温度;炉膛温度抵御设定值时,减少二次风供应。如果炉膛过高时,二次风门挡板全开后仍然无法有效降温时,可以通过燃尽炉排风门挡板进风量进行降温。二次风流量控制是省煤器出口氧量和炉膛温度两个变量共同控制。

图10 氧含量及炉膛温度控制图Fig.10 Oxygen content and furnace temperature control chart

2 结果与分析

以某600 t项目垃圾焚烧处理发电厂为例,选取其中连续运行8小时进行分析。

2.1 主蒸汽流量控制

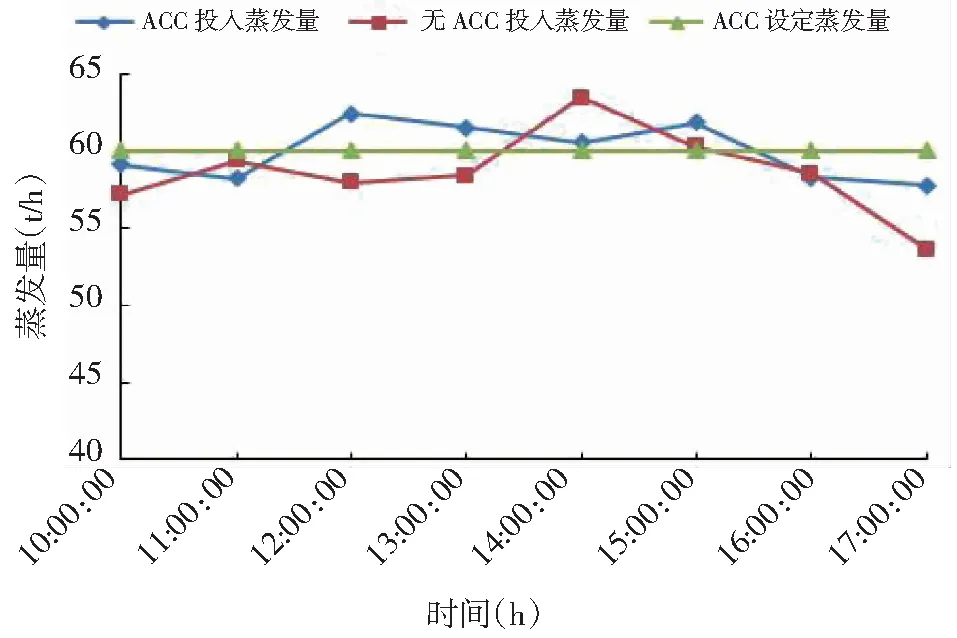

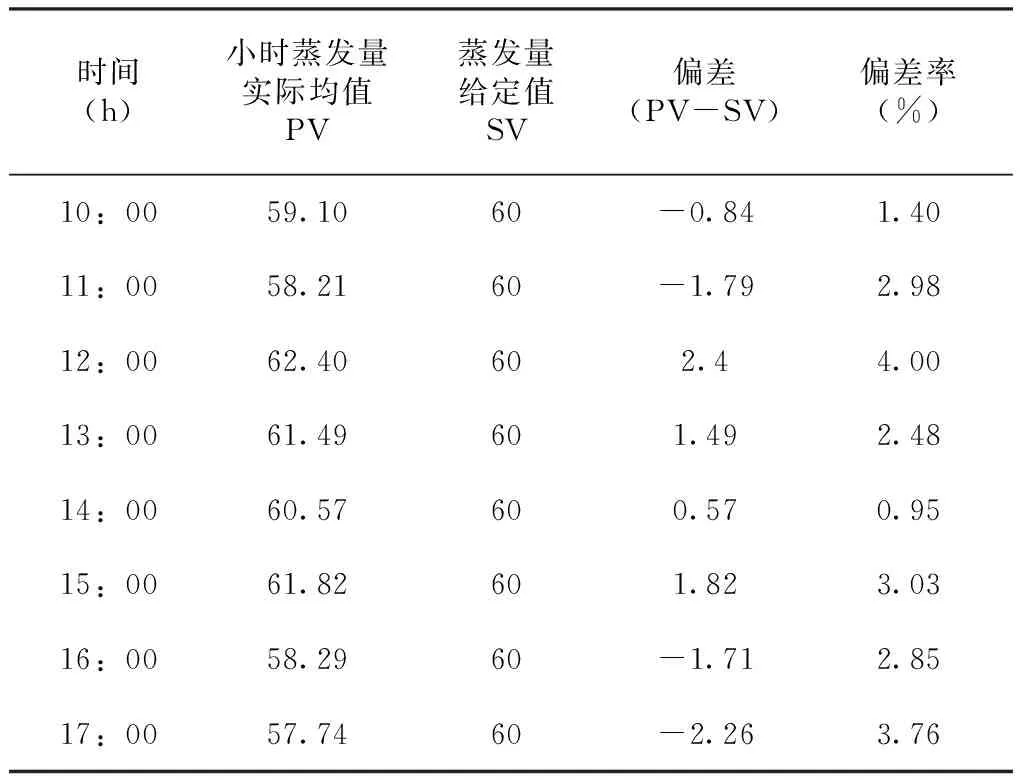

以主蒸汽流量设定为60t/h进行调整,设定目标蒸发量SV为60t/h,设备连续运行稳定,我们在调试过程中还对焚烧炉增加了摇动控制[4],达到了无需手动干预就能实现主蒸汽流量维持在设定值左右。

图11 八小时内主蒸汽流量趋势图Fig.11 Main steam flow trend chart over an eight-hour period

由图11可知,ACC主蒸汽流量控制调试中,蒸发量设定为SV=60t/h时,主蒸汽流量按设定值进行调整蒸发量,八小时内锅炉蒸发量趋势图显示,整体蒸发量在设定值上下波动。选取同一时段没有投运ACC蒸发量趋势图,8 h时间段内蒸发量进行对比,投运ACC后,蒸发量相对平稳,蒸发量较高与没有投运ACC时蒸发量。判断ACC调试是否满足,判定基准为(|PV-SV|<10%t/h)。

如表1所示。

表1 主蒸汽流量与设定流量对比表Tab.1 Comparison between main steam flow and set flow

从控制角度讲,主蒸汽流量发生波动时也基本能稳定控制在5t/h以内,在主蒸汽流量波动较大时,ACC能自动调控,很快就能恢复至SV设定值附近,即完成了主蒸汽流量控制调整。

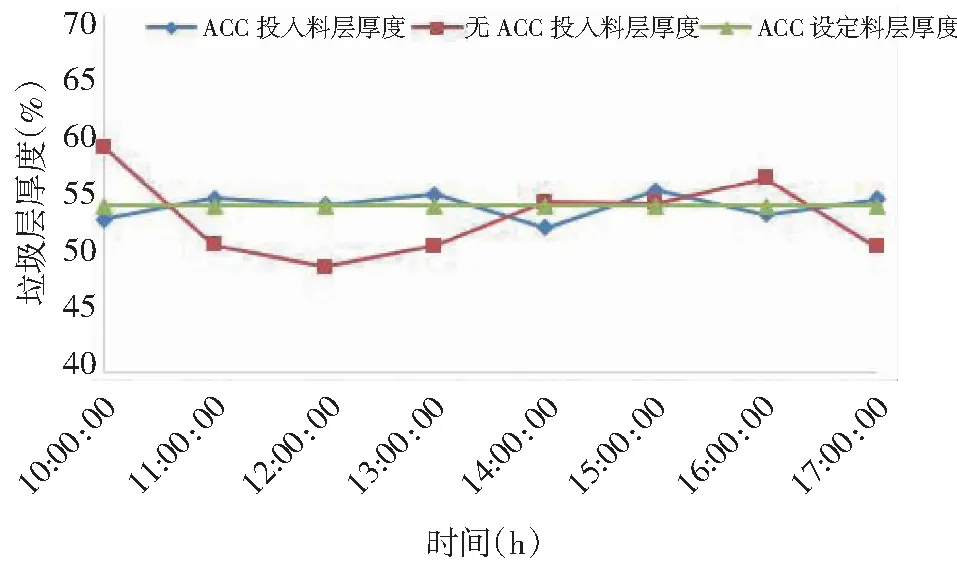

2.2 垃圾层厚控制

垃圾层厚作为ACC调试中,反应垃圾料层厚度的参数,直接影响炉排推料的稳定性。如图12可知,ACC投入垃圾料层厚度设定值为54%,投入后8 h内实际料层曲线都在54%上下波动,通过曲线可以看出垃圾料层厚度出现偏差过程中,都能够及时做出反应并调整过来,使垃圾实际反馈料层能够按照目标料层进行调整。没有投ACC料层厚度调整较为缓慢,滞后性较强。通过对比,投入ACC后垃圾层厚相对没有投入要稳定。

图12 八小时内垃圾层厚趋势图Fig.12 Variation of garbage layer thickness over an eight-hour period

而作为判断结果垃圾料层偏差在(PV-SV)稳定在10%以内,就能够稳定控制。判定基准(|PV-SV|<10%t/h),如表2所示。

表2 垃圾层厚与设定垃圾层厚对比表Tab.2 Comparison between garbage layer thickness and set garbage layer thickness

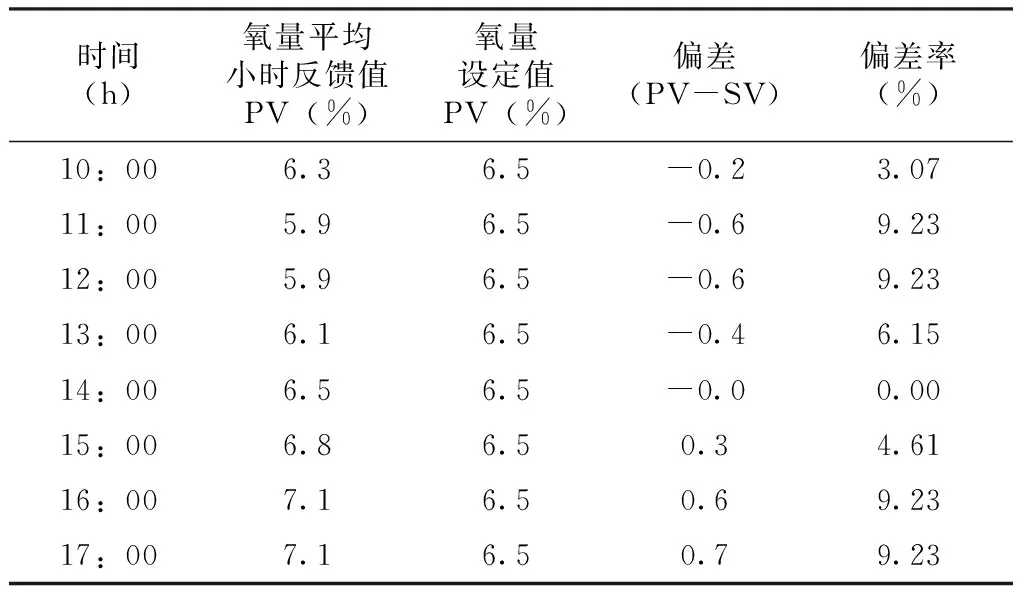

2.3 烟气中氧气浓度控制

氧含量可以反映出,垃圾在这段时间燃烧时的燃烧状态,烟气中的CO的浓度和烟气中的O2浓度有关。当空气不足时烟气中的CO 浓度会上升,使CO超标,O2的浓度会下降[5]。氧含量调整过程中波动会有较大变化,烟气中的 O2浓度控制通过调节二次空气的流量来维持O2浓度在设定值。而作为判断结果氧含量的偏差在(PV-SV)稳定在10%以内,就能够稳定控制。判定基准(|PV-SV|<10%t/h),通过表3可以看出,氧气含量波动在设定值上下10%以内。满足调试要求。

表3 氧含量与设定氧含量对比表Tab.3 Comparison bewteen oxygen content and set oxygen content

2.4 炉内温度控制

炉膛温度控制是垃圾焚烧中至关重要的一步,也是国家对环保的严格要求,主要保证烟气在焚烧炉内能够停留2S大于850度,防止二恶英的产生;故设定炉内温度(停留2S温度)控制以SV=980℃进行了调整;如图13所示。

图13 炉膛温度与设定炉膛温度趋势图Fig.13 Variation trend of furnace temperature and set furnace temperature

以上为炉内温度控制后的温度曲线,通过上述的趋势结果图可以判断,经过调试,炉膛温度基本控制在950~1000℃之间。基于ACC炉膛温度控制调试的标准,此次满足了调试标准,即完成炉膛温度控制的调试工作。

2.5 燃尽炉排上部温度

燃尽炉排直接反映燃尽炉排上的燃烧状况,燃尽炉排上部温度不高,在燃烬炉排末端垃圾已经燃烬,热灼减量较小[6]。如图14燃尽炉排上部温度趋势图可以看出,投入ACC后燃尽炉排上部温度稳定在较低温度,燃尽炉排控制较稳定,热灼减率达到最小化控制调整。

图14 燃尽炉排上部温度与设定燃尽炉排上部温度对比表Fig.14 Comparison between upper temperature of burned grate and set upper temperature of burned grate

2.6 燃烧位置控制

通过燃烧位置可以判断焚烧炉燃烧状况稳定性,也反映垃圾品质的好坏。焚烧炉的燃烧区在燃烧炉排一二段,如果燃烧区前移说明垃圾热值较高,垃圾相对较干;如果垃圾区后移说明垃圾热值较低,垃圾相对较湿,垃圾在燃烧炉排上无法充分燃烧,最终导致燃尽炉排上部温度过高。垃圾料层也会偏高。通过料层厚度及燃尽炉排上部温度分析,开始时燃尽炉排上部温度七百多度,通过调整后,燃尽炉排温度稳定在五百多度,燃烧位置控制较好。

3 结 论

本次调试原则采取先硬件后软件,在理论结合实际,结合以往项目调试中遇到问题,对逻辑进行合理优化,对不同地区不同垃圾热值的项目采取不同的方法。实施ACC控制,以8小时为标准,分别对主蒸汽流量与蒸汽流量设定值进行数据比较,垃圾层厚度与垃圾层厚设定值进行数据比较,烟气中氧气浓度与氧气浓度设定值进行数据比较,炉内温度控制与炉内温度设定值进行数据比较,燃尽炉排上部温度与燃尽炉排设定值温度进行数据比较,各项指标都在合理范围内。本次ACC调试相对于人工运行更加稳定,负荷更加高效,在运行中减少人工劳力,提高了生产效率,能够提前预知焚烧状况,并及时调整焚烧炉运行。